![]()

自动化是丰田生产方式的第二大支柱,是丰田生产方式管理的精华之一。丰田生产方式的自动化来源于丰田创始人丰田佐吉的管理理念,是丰田JIT 生产体系质量保证的重要手段。

4.7.1 自动化生产的概念

丰田生产方式的自动化包含两部分:一是产品制造自动化;二是产品质量控制自动化。产品制造的自动化是指生产制造过程中从手工作业到生产机械化的自动化。只要操作人员一按设备开关,设备将自动生产工作。该自动化实现了生产效率的提高及大批量生产时操作者劳动强度的降低,但是设备无法识别出现的批量不合格产品,产品质量改善问题滞后。因此,丰田生产方式中提到的自动化是第二种,也就是“赋予机器以人类智慧的自动化”或“具有人的判断能力的自动化”。该自动化体现的是“自律控制不正常情况”,是机器能够识别与判断产品制造过程中产品质量是否出现问题,出现问题后应如何应对的自动化。

4.7.2 自动化生产实施手段

为了完善地实现准时化生产,生产过程中依次流往后工序的零部件必须是百分之百合格的制品,因此,零部件制品的质量检测和控制是极为重要的。丰田公司认为,统计抽样是不合适的,应该摒弃任何可以接受的质量缺陷水平的观念,实行“自我全数检验”。丰田公司的“自我全数检验”是建立于生产过程中的“自动化”,即自动化缺陷控制基础上的。

丰田公司的“自动化缺陷控制”,是通过三个主要的技术手段来实现的。

1.异常情况的自动化检测

异常情况的自动化检测是丰田公司自动化的首要环节。因为检测装置(或仪器,如限位开关和电眼等)如同人的眼睛,它可以感知和发现被加工的零部件制品本身或制造过程是否有异常情况发生,并把所发现的异常情况的信息传递给接收装置,由后者发出各种动作指令。这些自动化检测技术与手段比那些凭人的感觉和判断的方法要优越得多。因为它不仅能保证产品质量,而且还解除了作业人员精心留意每个作业细节的烦恼,从而更有助于提高人的生产效率。

例如,丰田公司在生产过程中广泛使用了限位开关和电眼等接触式检测装置和手段,它们被用来测知零部件或产品在形状和尺寸上与正常情况的差异,并且自动检查是否存在某种质量缺陷。为了有效地使用这两种接触式检验装置,丰田公司有时会特意将基本相同的零部件设计成不同尺寸和形状,以便于检测装置自动识别和区分。

2.异常情况下的自动化停机

当上述检测装置发现异常情况时,它会立刻自动地发出指令,停止生产线或机器的运转。当然,生产线或机器自动停止运行后,现场的管理人员和维修技术人员就会马上到达出事地点,和作业人员一起迅速查清故障原因,并采取改善措施。

应该指出的是,丰田公司的管理者特别强调两点:一是发现质量缺陷和异常情况必须立刻停止生产;二是必须立刻查清产生质量缺陷和异常情况的原因,并彻底纠正,使之不再发生。这样,只要有不合格制品或异常现象产生,它们就会立刻显露出来。而当问题显露出来时,生产线必须停止,从而使人们的注意力立刻集中到问题上,改善活动就会自动地开展起来。

3.异常情况下的自动化报警

丰田公司的自动化不仅要求自动发现异常和自动停止生产,而且还要求把异常的发生以“报警”的方式显示出来。

丰田公司生产现场中最常用的报警方法就是灯光显示。通常,丰田公司把这类显示牌悬吊在生产现场最醒目的位置,以便现场管理人员和技术人员能够容易地看到它们。此外,在许多情况下,丰田公司在灯光显示牌上使用不同颜色的灯光,以表示不同的情况。这种方法既简便实用,又便于“目视管理”,即便于现场管理人员用眼睛了解和掌握现场的生产状况。

例如,丰田公司在生产现场每条装配线上和每条加工生产线上都安装了包括呼叫灯和指示灯在内的“灯光显示牌”。呼叫灯是在异常情况发生时,作业人员呼叫现场管理人员和维修技术人员而使用的。通常,呼叫灯配有不同的颜色,不同的颜色表示不同的求助。指示灯用来指示出现异常和发生呼叫的工位。前面说过,丰田公司生产现场的每个工位都设置了“生产线停止开关”。每当出现异常情况时,作业人员就可以按动开关,使生产线停止运行。与此同时,灯光显示牌上的红色指示灯就被点亮,明确地指示出使生产线停止运行的工位。指示灯的另一个作用是,当呼叫灯点亮时,指示灯也被点亮,明确地显示发出求助呼叫的工位,每当生产线停止运行,或有求助呼叫时,现场的管理人员和维修人员就会在信号的引导下,奔往出事地点。

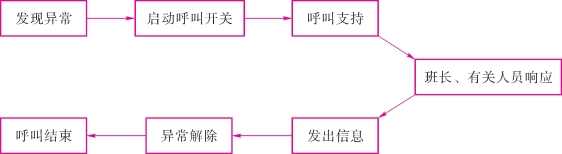

“安东”呼叫系统使用流程如图4-17所示。(https://www.xing528.com)

图4-17 “安东”呼叫系统使用流程

4.7.3 自动化生产的优点

企业生产通过实现自动化,使产品质量得到了保证,生产设备不生产不良品。如果发现不良品出现,将自动停机,这样可以使产品质量得以提高。

1.人机分离,实现“省人化”

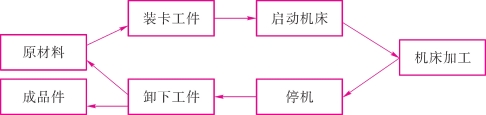

通常企业在生产制造过程中,操作者在加工零部件时,其操作步骤多为生产操作者将原材料装卡在机床卡具上,启动机床开关,机床自动加工。这时操作者处于等待机床加工状态,待机床自动加工完毕,操作者将零部件取出,重新填入新的原材料进行下一工件的机械加工,如此循环生产制造,如图4-18所示。这时的生产制造是每人一台机器,在加工过程中出现了操作者等待的浪费。

图4-18 操作者工作流程

操作过程中,操作者在机床加工时期,基本处于对机床进行监控状态,操作者处于双手空闲等待机床加工零部件的状态。操作者之所以双手空闲等待,是因为机器无法自动停止、企业没有进行加工流程改善和机床的合理布局。

丰田生产方式的自动化针对此问题进行了有效的改善,提出了人、机分离的概念,其方法如下:

(1)改善机床。将机床进行一系列的改善,加装一些相应的必要的控制装置,如光敏开关、机械行程开关、挡块、加工程序等,使机床在加工完毕时能自动停止,等待操作者恢复控制装置,进行下一步操作指令。

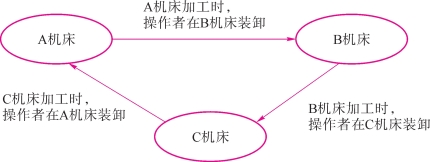

(2)机床合理布局。对企业机床进行有效的合理布局,尽可能形成U 形路线,实施单元生产,如图4-19所示。U 形路线、单元生产方式可以使操作者在A 机床加工零部件时,进行B 机床的工件装卸操作,当B 机床进行工件加工时,操作者可以对C 机床进行装卸操作,当C 机床加工零部件时,操作者回到A 机床进行装卸。以此类推实现了机器与操作者的高效率生产,减少了企业的浪费现象。

图4-19 单元式生产

2.推行多技能操作

以往的企业操作者,多为单一工种,劳动效率低下、工作范围狭窄。操作者的工作内容长期不变,使操作者对工作产生了疲劳感。同时由于操作内容单一,企业员工不能相互替代,造成员工人数不断增加、生产成本增大的现象。

丰田生产方式的自动化,需要企业员工必须具备多技能,如面对A、B、C 三类可能不同的机床操作,以适应企业的生产产品品种的变化。企业员工不但会使用一种机床进行单个品种产品的加工,同时还会应用其他的机床加工不同种类的产品。企业员工在多技能操作的过程中得到了技能的扩展,得到了新知识的培训,使个人素质得以提高。

丰田生产方式的“自动化”是要生产设备具有“发现问题,及时自动停机,并等待操作者来进行恢复正常状态”的功能。自动化是丰田生产方式生产体系中,产品质量保证的重要手段。准时化要求企业必须让百分之百的合格产品流向生产下一道工序,而且要有节奏,没有拖延,否则生产组装线将出现停止生产的状况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。