![]()

生产过程组织,是指对生产过程中劳动者、劳动手段、劳动对象以及生产过程的各个阶段、环节和工序的合理组织与安排。它包括生产过程的空间组织和生产过程的时间组织。其目的是使空间、时间衔接平衡、紧密配合,形成一个有机协调的产品生产系统,保证产品在制造时行程最短、时间最省、耗费最小,并按计划规定的产品品种、质量、数量、交货期生产产品,满足市场需要,获得最大的经济效益。

4.3.1 生产过程的空间组织

生产过程的空间组织,是指企业内部各个生产单位的组成、相互联系及在空间上的分布情况。任何产品的生产过程,都需要在一定空间内,通过许多相互联系的生产单位来实现,所以,企业必须根据生产需要设置一定的空间场所,建立相应的生产单位(车间、工段、班组)和其他设施进行生产活动。企业生产单位的设置主要有工艺专业化形式和对象专业化形式两种。

1.工艺专业化形式

工艺专业化形式是按照生产过程各个工艺阶段的工艺特点来建立生产单位。在工艺专业化的生产单位内,集中着同种类型的生产设备和同工种的工人,每一个生产单位只完成同种工艺方法的加工或同种功能,即加工对象是多样的,但工艺方法是同类的。每一个生产单位只完成产品生产过程中的部分工艺阶段和部分工序的加工任务,产品的制造完成需要数个生产单位的协同努力,如图4-1所示。如机械制造业中的铸造车间、机加工车间、热处理车间及车间中的车工段、铣工段等,都是工艺专业化生产单位。

工艺专业化形式的优点是:可以充分利用设备;适应产品品种的要求,适应分工的要求;便于工艺管理和提高技术水平;利于加强专业管理和进行专业技术指导;个别设备出现故障或进行维修,对整个产品的生产制造影响小。它的缺点是:加工路线长;经过许多车间,增加交接等待时间;车间之间的相互联系比较复杂,使计划管理和在制品管理工作更加复杂。

图4-1 工艺专业化示意

产品工艺路线为:Ⅰ产品:A→B→C→D Ⅱ产品:B→A→C→D Ⅲ产品:B→C→D

工艺专业化形式适用于企业生产品种多、变化大、产品制造工艺不确定的单件小批量生产类型,一般表现为按订货要求组织生产,特别适用于新产品的开发试制。

2.对象专业化形式

对象专业化形式,是指各基本车间独立完成产品、零件、部件的全部或大部分,工艺过程是封闭的。在对象专业化生产单位(如汽车制造厂中的发动机车间、底盘车间、机床厂中的齿轮车间等)里,集中了不同类型的机器设备、不同工种的工人,对同类产品进行不同的工艺加工,能完成一种或几种产品(零件、部件)的全部或大部分的工艺过程,而不用跨越其他的生产单位,如图4-2所示。

图4-2 对象专业化示意

产品工艺路线为:Ⅰ产品:A→B→C→D Ⅱ产品:B→A→C→D Ⅲ产品:B→C→D

对象专业化有两种主要形式:以成品或部件为对象的专业化形式和以同类零件为对象的专业化形式。其优点是:加工路线短;为采用先进的生产过程组织形式(流水线、自动化)创造条件;大大减少车间之间的联系,有利于在制品管理。它的缺点是:对产品变动的应变能力差;设备利用率低;工人之间的技术交流比较困难,因此工人技术水平的提高受到一定限制。

对象专业化形式适用于企业的专业方向已定、产品品种稳定、工艺稳定的大批量生产,如家电、汽车、石油化工产品生产等。

4.3.2 生产过程的时间组织

生产过程的时间组织,是指产品在加工过程中,对加工对象在时间方面进行合理安排和衔接,使生产过程保持连续性和节奏性,以达到缩短产品的生产周期,提高设备利用率和劳动生产率的目的。

企业生产过程时间组织包括的内容很多,涉及的范围比较广,它同生产进度的安排、生产作业计划、生产调度等都有密切联系。生产过程在时间上的衔接程度,主要表现在劳动对象在生产过程中的移动方式上。劳动对象的移动方式,与一次投入生产的劳动对象数量有关。以加工零件为例,当一次生产的零件只有一个时,零件只能顺序地经过各道工序。如果当一次投产的零件有两个或两个以上时,工序间就有不同的三种移动方式,即顺序移动、平行移动、平行顺序移动,不同移动方式下的零件加工周期也不同。

1.顺序移动方式

顺序移动方式,是指每批制品在上一道工序加工完毕后,整批地移送到下一道工序进行加工的移动方式,如图4-3所示。

图4-3 顺序移动方式

顺序移动方式下的加工周期计算:

![]()

式中,T 为一批零件顺序移动的加工周期;n 为零件批量;m 为零件加工工序数目;ti为第i 道工序的加工时间。

【应用实例4-1】

一批制品,批量为4 件,须经四道工序加工,各工序时间分别为:t1=10,t2=5,t3=20,t4=10,则顺序移动的加工周期:

T=4 ×(10 +5 +20 +10)=180(https://www.xing528.com)

采用顺序移动方式的优点是组织与计划工作简单;零件集中加工,集中运输,减少了设备调整时间和运输工作量;设备连续加工不停顿,提高了工效。缺点是大多数产品有等待加工和等待运输的现象,生产周期长;资金周转慢,经济效益较差。

顺序移动方式适用于批量不大、单件加工时间较短、生产单位按工艺专业化组成、距离较远的情况。

2.平行移动方式

平行移动方式,是指一批零件中的每个零件在前一道工序完工后,立即传送到下一道工序继续加工的移动方式,如图4-4所示。

图4-4 平行移动方式

平行移动方式的加工周期的计算公式如下:

式中,T 为一批零件平行移动的加工周期;n 为零件批量(件);m 为工序总数;tmax为各道工序中最长工序的单件时间。

【应用实例4-2】

一批制品,批量为4 件,须经四道工序加工,各工序时间分别为:t1=10,t2=5,t3=20,t4=10,则采用平行移动方式计算,其加工周期:

T=(10 +5 +20 +10)+(4-1)×20=105

平行移动方式的优点是加工周期短,在制品占用量少。缺点是运输次数多,当前后工序时间不相等时,存在设备中断和制品等待的情况。

3.平行顺序移动方式

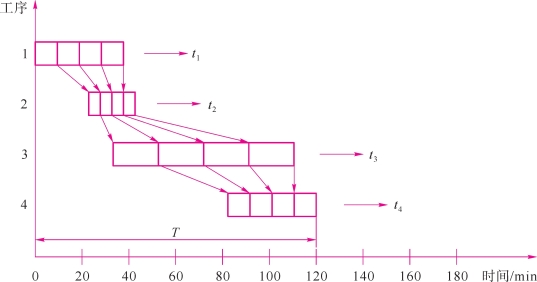

平行顺序移动方式是将顺序移动方式和平行移动方式结合使用,是指一批零件在上一道工序尚未全部加工完毕,就将已加工好的一部分零件转入下一道工序加工,以恰好能使下一道工序连续地全部加工完该批零件为条件的移动方式,如图4-5所示。

图4-5 平行顺序移动方式

平行顺序移动方式的加工周期的计算公式如下:

![]()

式中,T 为平行顺序移动方式加工周期;n 为零件批量(件);m 为工序总数;∑t较大为所有较大工序单件作业时间之和;∑t较小为所有较小工序单件作业时间之和;在比较时,可以默认在第一道工序前、最后一道工序后加入两个时间为0 的虚拟工序。

【应用实例4-3】

一批制品,批量为4 件,须经四道工序加工,各工序时间分别为:t1=10,t2=5,t3=20,t4=10。采用平行顺序移动方式计算,则其加工周期:

T=(10 +5 +20 +10)+(4-1)×(10 +20-5)=120

平行顺序移动方式的优点是劳动过程中中断时间比顺序移动方式的少,零件生产周期较短;在一定程度上消除了工人与设备的空间时间,使工人和设备的空间时间集中起来,便于用来做其他工作。缺点是组织管理比较复杂。

平行顺序移动方式适用于以下两种情况:

(1)当前道工序的单件作业时间小于或等于后道工序的单件作业时间时,则前道工序上完工的每一个零件应立即转移到后道工序去加工,即按平行移动方式单件运输。

(2)当前道工序的单间作业时间大于后道工序的单间作业时间时,则前道工序上完工的零件,并不立即转移到后道工序去加工,而是等待到足以保证后道工序能连续加工的那一刻,才将完工的零件全部转移到后道工序去,这样可以避免后道工序出现间断性的设备停歇时间,并把分散的停歇时间集中起来加以利用。

顺序移动、平行移动、平行顺序移动方式的生产加工周期及比较见表4-2 和表4-3。

表4-2 顺序移动、平行移动、平行顺序移动的生产周期计算表

表4-3 顺序移动、平行移动 、平行顺序移动三种移动方式比较表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。