目前,增材制造技术及设备已在工业造型、文化艺术、机械制造(汽车、摩托车)、航空航天、军事、建筑、影视、家电、轻工、医学、考古、文化艺术、雕刻、首饰等领域都得到了广泛的应用,并且随着这一技术本身的发展,其应用领域将不断拓展。

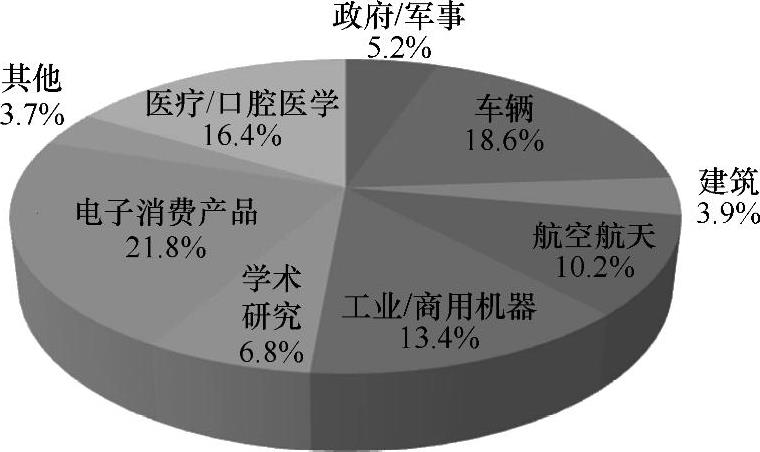

美国专门从事增材制造技术的技术咨询服务协会(Wohlers Associates)在2013年度报告中,对增材制造技术在各领域中的应用情况进行了调查分析,如图9-15所示。应用较广泛的几个领域有:电子消费产品领域为21.8%;车辆领域为18.6%;医疗/口腔医学领域为16.4%;工业/商用机器领域为13.4%;航空航天领域为10.2%。

图9-15 增材制造技术在各行业中的应用情况

增材制造技术的实际功能应用主要集中在以下几个方面:

1.快速模具制造 增材制造技术在模具制造方面的应用可分为直接制模和间接制模两种。将增材制造技术与模具制造技术相结合,可以提高生产效率,缩短新模具的开发周期。随着增材制造技术在成形精度、成形工艺、成形尺寸的不断提高和成形材料的发展,国内外开发了越来越多的快速模具制造工艺。这些新的模具制造工艺的特点是快速原型技术与传统的技术相结合,两者互相补充,进一步提高设计质量、缩短设计制造周期、降低生产成本。快速模具制造工艺主要有软模具、中间模具和硬模具制造,模具相对寿命在200次以下定义为软模具,寿命在200~5000次定义为中间模具或过渡模具,寿命在5000次以上为硬模具。过渡模具的产生是为适合中小批量零件生产,是一种周期短、成本低的模具制造工艺。

2.单件、小批量及特殊复杂零部件的直接生产 在机械制造领域里,制件如果只需单件或少于50件的小批量生产,同样需要进行制模然后再生产,相对成本就较高,并且随着零件形状及内部结构的复杂程度提高,设计、制造周期就会变长,制造成本也会大大增高。增材制造技术凭借自身的优点,可以在无模的情况下进行零部件的直接成形,能够达到成本低、周期短的目的。

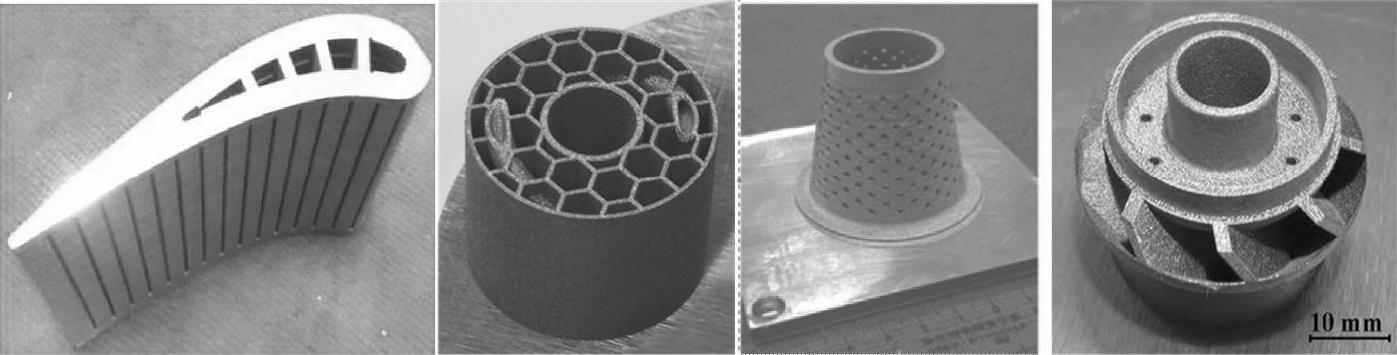

在航空航天等领域中,一些关键核心零部件(如涡轮叶片等)既要耐受较高的工作温度,同时也要克服复杂的应力等内外部环境。因此,对这些零部件的性能要求较高。由于这些零部件结构复杂,利用传统制造工艺进行加工工序十分复杂,成品率低。图9-16为华中科技大学采用选区激光熔化成形技术制造出的涡轮叶片和其他复杂结构零部件。采用此技术进行复杂结构零部件的制造具有成品率高、效率高、成形质量好等优点。

图9-16 3D打印结构复杂零部件

西北工业大学西安铂力特公司研发出的金属3D打印机,成形尺寸为1.5m×1m×3m(高度不受限制)。如图9-17所示,c919飞机钛合金翼梁就是用该设备打印出来的。同时,将3D打印技术用于零部件修复。

图9-17 3D打印的c919飞机钛合金翼梁

3.新产品开发过程中的设计验证与功能验证 增材制造技术可以为设计开发人员建立一种崭新的产品开发模式,运用该技术能够快速、直接、准确地将设计思想模型转化为具有一定功能的实体模型(样件),可以很方便地验证设计思想和产品结构的可装配性、合理性、美观性,及时对产品设计进行完善。这样不仅大大缩短了产品开发周期,同时使企业在激烈的市场竞争中占有了先机。(https://www.xing528.com)

增材制造技术应用于工业设计及工艺设计,可以使设计者充分发挥个人的想象,设计出丰富多彩的日常用品及工艺品,例如鞋子、衣服、玩具、自行车、建筑模型等。例如设计师克里斯托弗丁雷利用增材制造技术设计并制造出的一个iPhone齿轮外壳(见图9-18)。这款手机外壳不仅具有个性、漂亮的外表,更有很强的实用性。罗彻斯特理工学院Makerlele、Thingiverse、ErikJDurwoodII三个工程专业的学生一个星期设计出一把四弦琴,长度约为35cm,并利用一个晚上完成3D打印制造。图9-19为3D打印的四弦琴。

英国欧洲航空防务和航天公司采用增材制造技术,首次打印制造出了一辆尼龙材质的空气自行车(Airbike),如图9-20所示。它比铝还轻65%,且相当坚固。

图9-18 3D打印的齿轮iPhone手机外壳

图9-19 3D打印的四弦琴

图9-20 3D打印的尼龙自行车

4.产品展示 在全球经济化的今天,许多外向型企业都经常面临外商要求先看样件然后订货的情况。面对这种情况,企业想要在市场竞争中抢占先机,就必须能够最快地提供样品。增材制造技术可以实现产品由模型到实体的快速转化,是产品从设计到商品化各个环节中进行交流的有效手段,因此具有明显的优势。

日本丰田公司利用FDM技术在汽车设计制造中获得了巨大收益。Avalon汽车是丰田公司应用FDM工艺重新设计的第一个项目计划。由于是首次应用,计划用FDM制造的零件只有35种。FDM制造出的Avalon三维实体零件不仅使设计者捕捉到了设计中存在的诸多缺陷,还为公司节省了巨大的加工费用。美国Mizuno公司将FDM技术应用于新高尔夫球杆的制作。首先根据设计制作出球杆的丙烯腈-丁二烯-苯乙烯(Acrylonitrile Butadiene Styrene,ABS)原型,根据原型来进行设计的改进,最终将设计定型的原型作为加工基准,在计算机数控(CNC)机床上进行母模的制作。整个球杆开发周期在7个月内就可以全部完成,较传统工艺缩短了40%的时间。

Wohlers在2013年度报告中,对增材制造技术的具体实际功能应用进行了调查分析,分析结果如图9-21所示。由图可以看出:增材制造技术主要应用于功能模型的设计制造以及实验的装配模拟中。

图9-21 增材制造技术实际功能应用情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。