1.光固化成形技术 光固化成形也常被称为立体光刻(SLA)成形技术,是最早发展起来的增材制造技术,其原理是基于光敏树脂材料遇光聚合的原理。当光敏树脂材料遇到紫外光的照射时,就会迅速发生光聚合反应,相对分子质量迅速增大,液态树脂材料也就转变成了固态。在由计算机控制的偏转镜作用下,激光束在液态树脂表面上扫描,紫外光束的扫描路径完全由计算机来控制,紫外光束的光点扫描到的地方,液体树脂就会马上固化。光敏树脂材料开始成形时,工作平台处于液面下的一个确定位置,液面始终处于紫外光束的聚焦平面,聚焦后的紫外光斑在液态树脂表面上按照计算机预先设定好的指令进行逐点扫描,使得树脂不断固化成形。当完成第一层的成形后,电动机就会带动成形平台下降一个层厚的高度,使未被固化的液态树脂进入紫外光束的聚焦平面,进行下一层的扫描、固化成形。新固化的每一层树脂将会牢固地粘在上一层固化成形树脂的上表面上,如此一层层地重复扫描,直到整个零件制造完毕,最终得到目标三维实体模型。

美国Charles Hull于1984年获得该技术的专利。自从1988年美国3D Systems公司推出商品化的SLA增材制造技术成形机以来,SLA技术已经成为目前世界上研究最深入、技术最成熟、应用最广泛的增材制造工艺之一。光固化成形技术集计算机、CAD/CAM、数控、激光、机械和材料等技术于一体,能够简捷、全自动地制造出传统工艺方法难以制作的复杂形状零部件,在制造加工技术领域中具有划时代的意义。同时大大缩短了产品从设计开发到实际生产到投放市场的周期,提高了产品抵御市场风险的能力,增强了产品的市场竞争力。

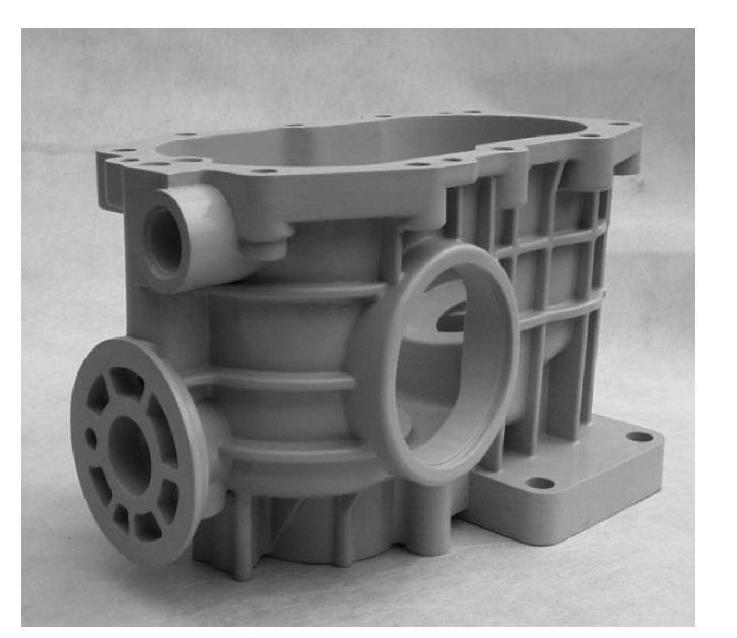

目前,国内外研究光固化成形技术的公司有美国的3D Systems公司(见图9-1)、Aeroflex公司,德国的EOS公司、F&S公司,日本的SONY/D-MEC公司、TeijinSeiki公司、Denken Engieering公司、Meiko公司、Unipid公司、NTT DATA&CMET公司,以色列的Cubital公司以及我国的西安交通大学、上海联泰科技有限公司等。

SLA工艺成形的零件精度较高,能达到0.1mm;可以制造薄壁结构模型,所得模型的表面质量较好,产品透明美观,可直接做力学实验。可实现零部件从设计到制造一体化的自动化、数字化生产。

图9-1 光固化成形设备(美国3D Systems公司)

SLA方法局限性:需要支撑结构,增加了制作难度;树脂收缩导致精度下降;光固化树脂价格昂贵,工艺的成本较高,可加工成形的材料种类较少;成形材料有一定的毒性,会发出刺激性的气味,且产品不能溶解,不利于环保,需要对其进行避光保护,防止遇光发生聚光反应而固化,影响成形效果。

2.分层实体制造技术 分层实体制造技术是将模型的CAD数据转换为STL格式并输入分层实体制造系统的控制器中,控制器中的软件会自动识别下一步扫面的横截面。在控制软件的控制下,运动系统带动激光对第一层横截面进行轮廓扫描切割,轮廓外多余的材料会进行剖面线切割,并使其形成小方格状,以便于最后的清理。然后就是利用热压辊对第一层材料进行滚压,使第一层和基底粘结在一起。当所有的层面经过铺放、切割、滚压后,便可以除去已划为小方格的多余物料,最后取出目标制件模型。成形材料可以是纸张/金属材料等。

分层实体制造(LOM)技术由美国Helisys公司开发并实现商业化,此技术和相关设备自1991年问世以来,便得到了迅速的发展。研究LOM工艺的有Helisys公司、Kira公司、Sparx公司、Kinergy公司、华中科技大学和清华大学。Helisys公司于1992年和1996年先后推出LOM-1015(台面380mm×250mm×350mm)机型和LOM-2030H(台面达815mm×550mm×508mm)机型,后者成形时间比前者缩短了30%。在LOM工艺应用材料方面,Helisys公司除原有的LPH、LPS和LPF3个系列纸材品种以外,还开发了塑料和复合材料品种。日本Kira公司采用超硬质刀切割和选择性粘结的方法研发出了PLT-A4型LOM工艺成形机。华中科技大学推出的HRP系列成形机和成形材料,具有较高的性价比。清华大学研制出的世界上最大的LOM双扫描成形机,并研究了用于这种成形机的成形材料。目前该技术使用者相对较少。图9-2为LOM纸质零件模型。

图9-2 LOM纸质零件模型

基于LOM工艺方法,可以直接采用金属片材,通过激光切割、焊接或粘结金属片材制造金属件。典型的研究有:日本东京工业大学的T.Obikawa等人研究使用0.2mm厚、两面涂了低熔点合金的钢板,通过焊接堆积制造金属模具。日本采用2.5mm厚、两面涂了低熔点的材料的铝合金板,层层叠加成形。这两种方法最后都需要机加工处理,以保证表面质量。韩国采用三维焊接和加工工艺相结合,用于制造注塑模。计算机辅助叠层材料制造(Computer-Aided Manufacturing of Laminated Engineering Materials,CAM-LEM)工艺采用粘结剂粘结金属薄膜,用激光切割轮廓和分割块,完成的半成品还需在炉子中烧结,使其达到理论密度的99%,但同时会引起18%的收缩。英国诺丁汉大学的PhilDickens和J.D.Spencer提出了一种基于三维焊接成形(Three-Dimensional Welding Shaping)的方法,利用焊接机器人制造金属模具,改变过去制造金属件时,因液态金属的表面张力和流动性,层与层之间连接不牢固会出现裂缝,从而影响物理、力学性能的缺陷,提出用凹凸结合的方法进行连接,以提高层与层之间的粘结强度,可提高金属件的强度。

分层实体制造技术可成形模型尺寸大、原材料成本低;工件外框与截面轮廓之间的多余材料在加工中起到了支撑作用,无需工艺支撑;只需在片材上切割出零件截面的轮廓,而不用扫描整个截面,成形效率高;零件的精度较高,激光切割为0.1mm,刀具切割为0.15mm。其局限是使用材料种类有限,难以成形复杂零件,废料去除难度大,复杂、薄壁内通道件成形难度较大。

3.熔融沉积成形技术 熔融沉积成形(FDM)技术又被称为熔丝沉积或丝状材料选择性熔覆技术。FDM技术原理是成形材料由供丝机送至喷头中被加热熔化,喷头底部有一喷嘴可以提供给熔融的材料以一定的挤出压力。成形机的加热喷头在计算机的控制下,可根据每一层截面轮廓的信息,作X-Y平面运动,工作台可以实现Z方向的上下移动。伴随着熔融材料的不断挤出,喷头沿零件截面轮廓和填充轨迹运动,材料被选择性地涂覆在工作台上。从喷嘴挤出后熔融材料快速冷却形成截面轮廓,一层成形完成后,工作台下降一截面层厚的高度,再进行下一层的成形,并与前一层牢固粘结在一起,如此一层层地熔融—挤出—堆积—粘结—固化,最终完成整个零部件的成形。整个成形工艺过程包括:三维CAD模型的设计、CAD模型的近似处理、STL格式文件的分层处理、三维实体制造和后处理等。一般采用蜡丝或ABS塑料丝等低熔点丝状材料作为原材料,它们不需要高能量密度的激光作为热源,只需在喷头内以电加热的方式即可将丝材加热到熔融状态。但如果采用高熔点的材料,则难度将会大大提高。

FDM技术由美国学者Scott Crump博士于1988年率先研制成功,并由美国Stratasys公司开发成功第一台相关技术设备和实现商业化。目前,研究FDM技术的主要有Stratasys公司、Med Modeler公司和北京太尔时代科技有限公司。Stratasys公司于1993年开发出第一台FDM-1650(台面为250mm×250mm×250mm)机型后,先后推出FDM-2000、FDM-3000和FDM-8000机型。其中FDM-8000的台面达457mm×457mm×610mm。引人注目的是1998年Stratasys公司推出的FDM-Quantun机型,最大造型体积可达600mm×500mm×600mm。由于采用了挤出头磁浮定位(Magna Drive)系统,可在同一时间独立控制2个挤出头,因此其造型速度为过去的5倍。清华大学成功研制出MRPMS多功能快速造型系统,自主开发的大型快速挤压喷射成形设备的成形尺寸已达1600mm×800mm×750mm。北京太尔时代科技有限公司拥有自主研发的软件和设备,研发出数字化熔融挤压快速成形制造系统,同样采用线状树脂为成形材料。已发展成为桌面制造系统,使增材制造技术由工业品加工延伸到民用品加工,大大降低了单件的成本,适用于广泛的个性化需求。图9-3为熔融沉积成形设备,图9-4为熔融沉积制造的塑料模型。

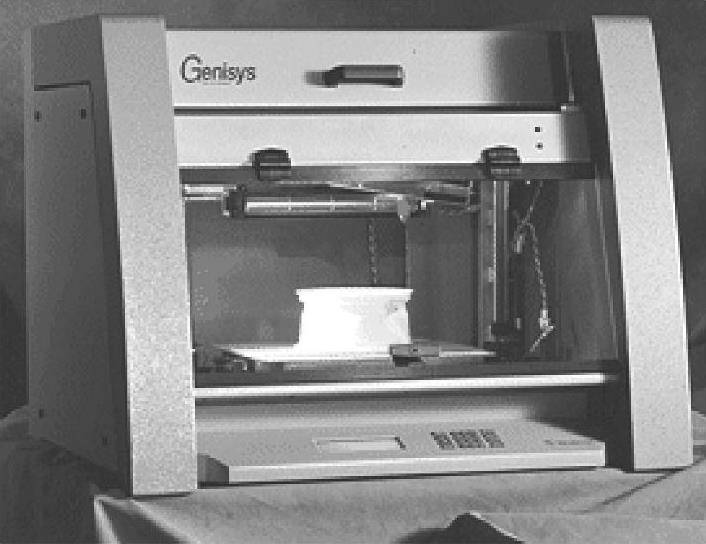

图9-3 熔融沉积成形设备(美国Stratasys公司)

图9-4 熔融沉积制造的塑料模型

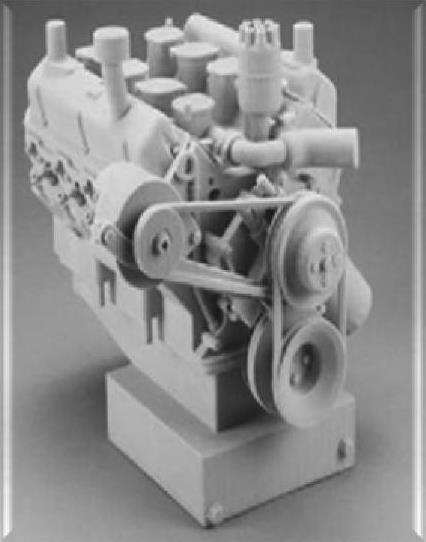

英国华威大学国际制造研究中心进行了增材制造技术设备的开发,并成功制造出了精细的塑料功能部件(见图9-5)。

图9-5 英国华威大学国际制造研究中心增材制造设备及精细的塑料功能部件

相对于其他增材制造技术,FDM系统的优点有:成本较低,无需激光器等昂贵的设备;成形材料的价格也较低廉;适用于薄壳体零件及微小零件的制造;可制作内部有空隙的结构零部件,节约材料和成形时间。但是,FDM系统也存在不足之处,那就是它的成形速度较慢,且成形精度较低。美国Stratasys公司开发出能用FDM工艺成形的金属材料,将金属粉与粘结剂混合均匀,然后挤压成具有足够弯曲强度和粘着度的丝,供FDM设备成形使用,制造出不锈钢、钨及碳化钨材料的零件。

4.选区激光烧结技术 选区激光烧结(SLS)技术又称为选择性激光烧结技术,该技术是利用了粉末材料(金属粉末或者非金属粉末)在激光照射下烧结成形。该技术于1989年由美国德克萨斯大学奥斯汀分校的C.R.Dechard提出。选择性激光烧结成形过程原理是,将CAD模型转换成STL文件格式,最后由计算机根据生成的STL格式文件来控制激光进行逐层扫描烧结,经过逐层粘结最终完成整个SLS原型实体件的制作。选区激光烧结的加工过程是由敷料辊将粉末状的材料均匀敷在已成形层面的上表面,由高强度的激光器在刚铺的新层上扫描出零件截面,粉末材料在高强度的激光照射下被烧结在一起,并与已成形的部分进行粘结,当一层截面烧结结束后,工作台即下降一个层厚的距离,此时敷料辊又在已成形的上表面敷上一层均匀密实的粉末,然后烧结新一层截面,直至完成整个造型。在造型过程中,未经烧结的粉末对模型的空腔和悬臂部分起到支撑作用,而不必另行生成支撑工件的结构。最后当实体构建完成并在原型部分充分冷却后,用刷子刷去表面的粉末。

目前,进行SLS技术研究的企业及机构有:DTM公司、EOS公司、北京隆源自动成型系统有限公司、华中科技大学和华南理工大学等。其中具有代表性的是DTM公司,该公司于1992年推出了Sinterstation2000机型SLS工艺成形机,4年后推出了Sinterstation2500机型,到1999年又有2500Plus机型问世,其中2500Plus机型的造型体积比过去增加了10%,同时提高了造型速度。北京隆源自动成形系统有限公司是国内较早开展增材制造技术研发的单位,主要开发SLS工艺及成形材料。采用的成形方式有两种:聚苯乙烯熔模铸造以及直接烧结砂型,都为间接成形。其开发的成形设备已销售100余台,近年来,该公司利用掌握的SLS技术,开展了激光制芯的制造和复杂形腔结构(发动机缸体)零件的快速铸造成形,为我国各型发动机的研制和开发提供了有力的支撑。

北京隆源自动成形系统有限公司自主开发的砂型激光烧结设备(见图9-6),成形室尺寸达700mm×700mm×500mm。该设备的特点为:成形尺寸大,摆放零件数量多,成形效率高;数字式高精度动态聚焦振镜组、聚焦系统专门定制,保证光斑质量;远红外镀金反射层加热单元、多路分组式加热功率调节,保证温度场的均匀性等。

图9-6 激光烧结设备

砂型激光烧结设备采用射频高频率CO2激光和动态聚焦高精度扫描振镜形成的数字化动态聚焦扫描系统,16mm入射光阑,0.5mm焦平面光斑尺寸,焦平面最大离焦量小于3mm,动态响应时间小于3ms,重复定位精度小于0.05mm,非线性度小于0.03mm,扫描速度可达8m/s,成形效率可达700cm3/h。与其他快速成形设备相比,采用12路独立可调加热系统,进行成形视场温度场的分布与控制,650mm×650mm内温度不均匀性小于5℃;可变激光光斑补偿,保证扫描中心区域与边缘区域成形尺寸一致;256点网格校正,消除枕形畸变和非线性误差;大入射光光阑、大镜面动态聚焦振镜系统;狭缝斗式铺料结构,减小砂粒对砂型摩擦;采用单行程铺料,无用行程最小化,提高成形速度;斗式铺料,减小砂粒对砂型摩擦;自动上料,循环下料,真空清砂,叉车取件。

SLS包括两种方式:一是间接SLS工艺,称为间接选区激光烧结,它采用激光逐点照射烧结粉末材料,使包在粉末材料外的固体粘结剂熔融实现材料的连接,得到半成品零件后烧结并经浸渗等后处理以得到满意的零件性能。另一是直接SLS工艺称为直接选区激光烧结,它采用激光逐点照射粉末材料,使粉末材料熔融实现材料的连接,直接制造出金属零件/模具,不需要经过浸渗等后处理,德国EOS公司在此工艺方面做出了很大的成绩。该工艺是最早用于制造金属型的增材制造工艺,也是最早制造金属型商品化的增材制造成形方法。它使用的原材料主要是合金钢粉,线收缩率为0.12%。

SLS技术工艺特点是:制件过程与零件复杂程度无关,是真正的自由制造,这是传统方法无法比拟的。SLS技术与其他增材制造技术不同,由未烧结的松散粉末作为自然支架。SLS技术可以成形几乎任意几何形状的零件,特别适合于新产品的开发或单件、小批量零部件的生产。生产周期短,从CAD设计到零件的加工完成只需几个小时到几十个小时,整个生产过程数字化,可随时修正、随时制造。这一特点使该技术特别适合于新产品的开发。SLS技术与传统工艺方法相结合,可实现快速铸造、快速模具制造、小批量零件制作等功能。可加工材料种类多,任何受热粘结的粉末材料都有被用作SLS原材料的可能性。成形过程中材料无浪费,未烧结的粉末可重复使用。成形零部件的可应用范围广。由于成形材料的多样化,使得SLS技术适合于多种应用领域。(https://www.xing528.com)

5.选区激光熔化成形技术 选区激光熔化(SLM)成形技术的工作方式类似于选区激光烧结技术,其工作原理是将所设计的三维模型进行切片离散及扫描路径规划,得到可控制激光束扫描的切片轮廓信息。随后,计算机逐层调入切片轮廓信息,通过扫描振镜,控制激光束选择性地熔化金属粉末,逐层堆积成与模型相同的三维实体。由于金属材料在熔化过程中易发生氧化,造成成形失败,因此选区激光熔化成形过程通常要在通有保护气体的密封成形室中进行。

选区激光熔化成形技术在金属零部件的制造方面具有较多优势,例如:可以直接制造高性能零部件;可以对航空航天、汽车以及医学等领域中的一些结构复杂、难加工零部件进行制造;可以对多种类型的金属及其合金材料进行成形。图9-7为选区激光熔化成形设备及其制造的零件。

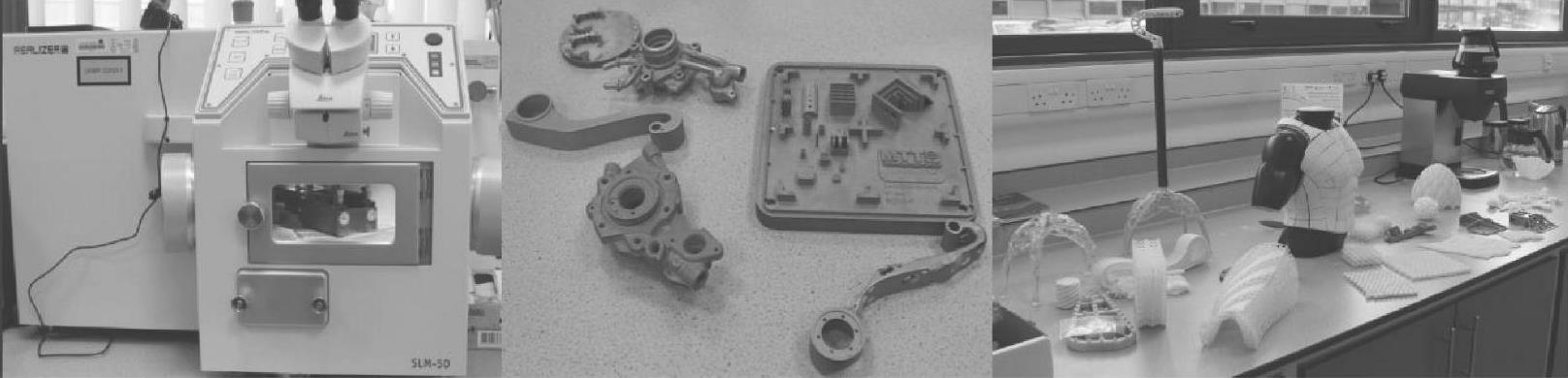

英国伯明翰大学在增材制造技术领域,主要开展应用于航空航天领域镍合金部件3D打印成形技术(选区激光熔化)、3D虚拟现实技术、模拟人脑3D视觉技术、三维运动仿真系统等研究,如图9-8所示。其选择性电子束融化、选择性激光熔化急速主要用于镍、钛、铝、铁等合金的成形,所使用的纤维激光器功率达200W(连续波模式),粉层厚度为20~50µm,生产速率达到2~20cm3/s,速率为7m/s,零部件密度可达98%以上。

图9-7 选区激光熔化成形设备及其制造的零件(华南理工大学)

图9-8 英国伯明翰大学增材制造设备及其制造镍合金部件

美国Sandia国家实验室提出的激光加工净成形技术,其方法是使用聚焦的Nd.YAG激光在金属基体上熔化一个局部区域,同时喷嘴将金属粉末喷射到熔融焊池里,基体置于工作台上,工作台由固定在喷嘴下的X、Y轴控制,在移动工作台时,系统能够挤出一层新金属,一层沉积后,系统抬升喷嘴一个分层厚度,新金属就可沉积,如此层层叠加制作金属原型零件。金属粉末是从一个固定于机械顶部的料仓内送到喷嘴的,成形仓内充满了氩气以阻止熔融金属氧化。目前这种技术已经制作出不锈钢、工具钢、钛合金等零件,通过改变粉末供应系统中金属粉末的配比,可制造出镍基超合金等零件/模具。

北京航空航天大学采用基于同轴送粉的激光近净成形(Laser Engineered Net Shaping,LENS)技术进行金属件的制造。该技术主要应用于大型航空用承重结构件的制造,侧重于金属成形件的质量。成形材料多采用钛粉和不锈钢粉等金属粉末。该技术的核心器件为大功率的光纤激光器。在成形过程中对应力场、温度场和相变进行了主要研究。考虑到金属件成形过程中应力场、温度场及相变等重要因素,采用不同于一般的3D打印软件,并且拥有自己独特的成形扫描路径。西北工业大学主要针对激光近净成形和金属微滴3D打印成形技术进行了研究。

目前选区激光熔化成形技术已经广泛应用于航空航天、工业设计、生物医学、汽车、模具等领域中。

6.电子束选区熔化技术 电子束选区熔化(EBSM)技术是在真空环境下,利用高能电子束对预先铺好并压实的金属粉末进行按路径的扫描,使粉末逐层熔化,并堆积叠加成形。电子束选区熔化技术成形过程是:首先在成形平台上铺上一层预成形金属粉末并压实,然后电子束在计算机的控制下进行预成形零部件各层截面的扫描,使金属粉有选择性地熔化。完成一层烧结后,成形平台将下降一个层厚的高度,再进行下一层的铺粉和扫描熔化成形。经过一层层的堆积叠加,最终完成整个零件的制造。

电子束选区熔化技术在金属零部件的制造方面具有以下优势:在真空环境下进行成形,成形件性能好;可进行高熔点材料的加工成形;可以实现多电子束同时加工,成形效率高。但是由于电子束选区熔化技术需要高真空环境,且电子束设备成本较高,使得这一技术的推广应用受到极大的限制。图9-9为电子束选区熔化成形设备及其制造的零件(清华大学)。

图9-9 电子束选区熔化成形设备及其制造的零件(清华大学)

中航625所针对金属件的电子束熔丝沉积(Ele-ctron Beam Freeform Fabrication,EBFF)制造技术进行了深入研究,并进行了成套设备的开发,设备核心器件为大功率电子束发生器。采用金属丝材作为成形材料,相关技术及研发设备主要应用于精密小尺寸以及复杂结构件的制造。其中,在航空航天器的制造方面具有独特的优势,可以进行传统工艺无法实现的高质量器件的制造。

目前电子束选区熔化技术已广泛应用于航空航天、石油化工、医疗以及汽车等行业关键精密零部件的生产中。

7.3DP工艺 美国麻省理工学院基于3DP工艺采用不锈钢金属粉,在保证金属粉对所喷射的化学粘结剂具有较好的湿润性的条件下,便可制造出金属零件,经去除粘结剂和渗铜处理,便可得到致密件,对其表面进行抛光打磨处理后就可作模具使用。半成品零件后经烧结、浸渗等后处理得到金属零件。

英国诺丁汉大学增材制造技术研究源于20世纪90年代中期,目前投资累计超过1000万英镑。诺丁汉大学创新制造中心增材制造及3D打印研究组被广泛认为是世界领先的增材制造研究机构,集中在增材制造和三维打印工艺、材料、软件等基础和应用研究。图9-10为英国诺丁汉大学增材制造设备及三维打印制品。

图9-10 英国诺丁汉大学增材制造设备及三维打印制品

8.金属微滴沉积成形 金属微滴沉积成形主要采用金属液滴沉积/喷射的方式直接成形金属零件/模具。美国斯坦福大学Fritz B.Prinz提出的形状沉积制造(Shape Deposition Manufacturing)工艺,并直接制成了具有复杂内流结构且精度较高的不锈钢叶片零件。区别于其他增材制造工艺的最大特点是根据零件的几何特征,将零件离散为数控铣床或其他工具所能够加工的块,在加工过程中首先选择沉积成形材料,用铣床加工成形;然后沉积支撑材料,用铣床铣平。由于该工艺用块作为基本成形单位,具有较高的效率,可以制造大型原型,但由于使用铣床成形基本单位,制造柔性受到限制;另外可以与热处理等结合制造金属零件/模具,也可以与其他技术结合制造功能零件。

美国卡内基梅隆大学的L.E.Weiss和斯坦福大学R.Merz提出的多相组织的形状沉积制造(Shape Deposition Manufacturing of Heterogeneous Structures)方法,采用多个喷头沉积不同材料来制造微机械和小型模具。其方法的原理是:利用等离子放电来加热金属丝材料,熔化的材料熔积到工件逐渐成形。制作一个多种材料的工件同时需要多个喷头,各喷头可分别喷出不同材料,在CAD中,设计出的一个完整器件由不同材料组成,分层后的材料信息将在每个层面中体现出来,在每一层面上,依据各部分所需要的材料要求,分别喷上所需材料,这样逐层制造就可成形出一个多种材料和部件的三维实体器件。这种技术可在一些小型复杂结构器件的一次整体制造中使用,而无需分件加工和装配,是一种材料与结构一体化的方法,是发展微机械制造的有效途径。

美国麻省理工学院的Jun-Hoon Chun提出的液态金属微滴喷射和沉积技术(Liquid Metal Droplet Ejection and Deposition Techniques),是通过利用自行开发的一种金属微粒均匀加热和喷射装置,通过控制金属喷射时的振动频率可以控制微滴的尺寸轮廓和特定的微粒结构,并通过电场偏转控制金属微滴直接成形生成金属零件。该技术被认为是很有前途的金属直接快速成形的工艺。

热化学反应的液相沉积(Thermo Chemical Liquid Deposition)成形方法是将室温的液体反应物(如有机金属化合物等)从喷嘴中喷出,接触到热平板上,在此温度下该反应物分解或相互反应,得到的固体堆积到平板上,通过控制喷头和喷射时间一层层扫描得到一个三维实体。该方法的成形机理与气相沉积成形有相似之处,但所用成形材料的状态不同,并且气相沉积成形采用激光器提供反应所需能量,使得运行费用高,而由清华大学首次提出的热化学反应的液相沉积成形采用不需加热的喷头来直接喷射液滴材料。该方法的优点在于:发生化学反应得到的金属是通过原子聚集而成的,所以它的微观结构比采用连接机理为物理作用的其他增材制造方法得到的产物密度更大。由于该方法不需要任何粘结剂,可以采用精密喷头,产品的精度好、密度高、收缩率小。

美国康涅狄格大学的Kevin Jakubeas阐述了一种基于活性气体分解沉淀的成形技术,即气相沉积成形。使用高能量激光的热能或光能分解一种活性气体,这种活性气体在激光的作用下发生分解,沉积出一个材料的薄层进行逐层制造,通过改变活性气体的成分和温度以及激光束的能量,可以沉积出不同材料的零件,包括成形陶瓷和金属零件/模具。

9.复合材料三维织造成形技术 机械科学研究院提出了一种复合材料柔性导向三维织造成形技术,是一种基于数字化导向柱模板的分层织造方法,不同于传统的基于织机编织方法,通过三维CAD模型驱动进行分层织造,层层编织形成三维结构,层与层之间通过导向套嵌合结构紧密连接。其工艺流程如图9-11所示,开发的三维织造成形机如图9-12所示。该设备包括三维运动控制系统、数字化导向模版、纤维送丝及张紧系统等。

图9-11 复合材料三维织造成形技术流程

图9-12 复合材料三维织造成形机

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。