机床:Mikron UCP710高速加工中心。

刀具:Walter未涂层WK10、WMG40硬质合金刀片。其中,WMG40刀具相当于ISO K40和M40。此外,刀杆直径φ25mm。

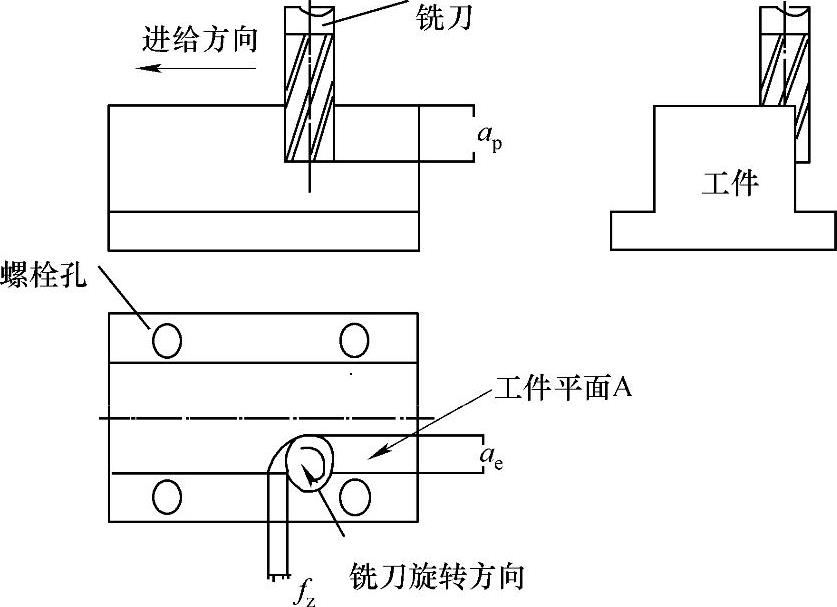

工件:工件材料为退火态中等强度的α+β型两相TC4钛合金,显微硬度320~330HV,主要名义成分(质量分数)为90%Ti+6%Al+4%V。该合金具有优异的综合性能,是航空、航天等工业部门中应用较为广泛的零部件材料。工件结构如图8-55所示。

冷却润滑方式:湿式(乳化液)、干式、常温微量润滑、常温氮气微量润滑、低温氮气、低温微量润滑、低温氮气微量润滑。其中,湿式(乳化液)、常温氮气微量润滑主要采用图8-50所示的冷却润滑系统,而低温氮气、低温氮气微量润滑则采用图8-51所示的冷却润滑系统,对比测试中选用了不同的对比组合方式。

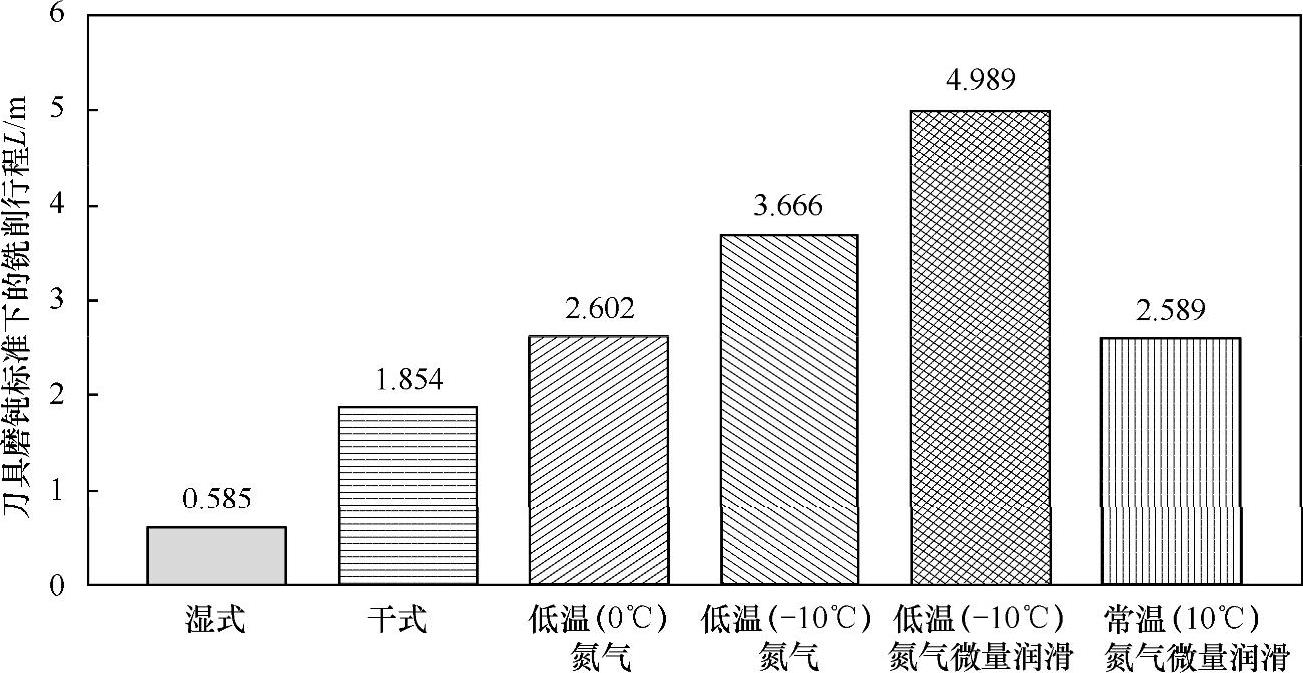

1.刀具使用寿命比较 图8-56所示为不同冷却润滑条件下应用K10硬质合金刀具高速铣削TC4钛合金时的刀具使用寿命比较(刀具磨钝标准:后刀面平均磨损量VB=0.3mm)。从该图可以看出,在400m/min的切削速度下,低温氮气微量润滑最好,湿式切削由于刀具切削刃很快破损而最差。可见,在高速切削条件下,采用低温氮气微量润滑,可显著延长刀具使用寿命。

图8-55 试验工件结构

图8-56 不同冷却润滑条件下高速铣削TC4钛合金时的刀具使用寿命对比

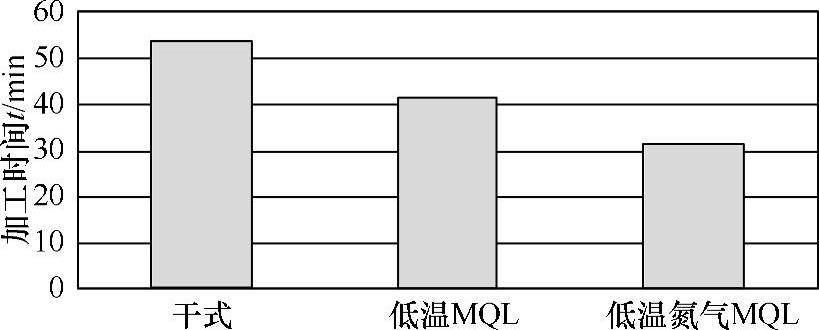

2.生产率比较 以一个工件的一个工序为例来比较低温不同介质下的生产率,主要对比分析不同冷却润滑介质下的生产率情况。在加工过程中,要获得一定表面粗糙度的工件平面A(见图8-55)。若采用WMG40刀具,则在切削用量:v=300m/min、fz=0.1mm/z、ap=5mm、ae=1mm的条件下,铣削该平面所需要的时间约为21min。在相同的切削参数条件下,测得干式切削、低温(−10℃)微量润滑切削、低温(−10℃)氮气微量润滑切削下的刀具寿命分别为5~6min、9~11min和22~24min,以每次所用刀片为2片计,所需的刀片分别为6(换刀2次)、4(换刀1次)和2片(不换刀)。对于具有刀库的高速数控机床,换刀时间都不是太长,Mikron UCP710高速加工中心的换刀时间为0.2min。虽然高速加工中心的换刀时间并不太长,但是每柄刀具装夹时间和对刀调整时间应该归入总的准备时间中。Mikron UCP710高速加工中心的每柄刀具的准备时间约为10 min。干式、低温(−10℃)微量润滑、低温(−10℃)氮气微量润滑下的铣削总时间分别为51.4min、41.2min和31min。通过图8-57可以清楚地看出,三种介质下加工时间的比较情况。低温(−10℃)氮气微量润滑下的生产效率分别比干式和低温(−10℃)微量润滑提高了65.8%和32.9%。(https://www.xing528.com)

图8-57 不同冷却润滑条件下的加工时间对比

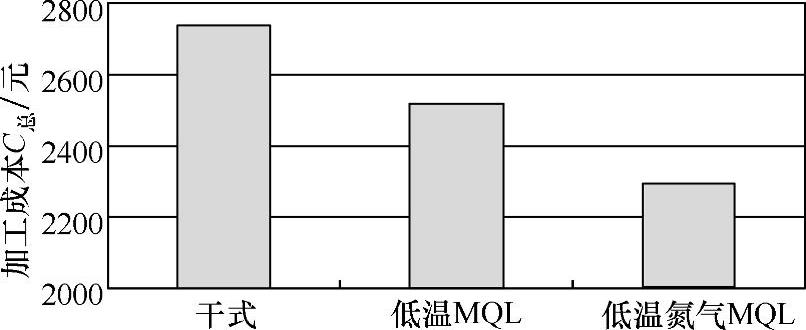

3.生产成本比较 在比较生产成本时,仍然以前面的加工为例。假如前面所加工的TC4钛合金材料费用为C材=2000元(人民币)。Mikron UCP710加工中心每小时的加工费用C机=300元,由于换刀时间仅为0.2min,所以三种冷却方式下加工费用相差不大,干式切削、低温(−10℃)微量润滑切削、低温(−10℃)氮气微量润滑切削的加工费用分别为87元、86元和85元。

操作加工中心的工人的工资费用按每小时10元算,那么工资费用C工分别为8.5元、6.9元和5.2元。如果每柄刀具安装2个刀片,每个刀片的成本C刀为100元,每个刀片磨钝后不再刃磨,则干式切削、低温(−10℃)微量润滑切削、低温(−10℃)氮气微量润滑切削所需要的刀片数分别为6、4和2,刀具费用分别为600元、400元和200元。根据相关公式可以算得干切削、低温微量润滑(−10℃)、低温氮气微量润滑(−10℃)下的总费用分别为2695.5元、2492.9元和2290.2元。

此外,上述算法没有考虑润滑油、氮气和空气压缩机以及低温制冷设备的工作费用,因此应该将这些费用分别加入相应总费用中。经测算,实际干式切削、低温(−10℃)微量润滑切削、低温(−10℃)氮气微量润滑切削下的总费用分别为2695.5元、2500.55元和2314.85元,如图8-58所示。低温(−10℃)氮气微量润滑下的生产成本分别比干式铣削和低温(−10℃)微量润滑铣削降低了14.12%和7.43%。

图8-58 不同冷却润滑条件下的加工成本对比

综上所述,通过刀具耐用度、加工效率以及加工成本的对比分析,表明采用低温氮气微量润滑,在保证已加工表面质量的前提下,不仅显著延长刀具寿命、提升加工效率,而且有效降低了加工成本,对环境负面影响小。从提高能效与降低污染的角度考虑,低温氮气微量润滑切削加工是一种有效的绿色高能效切削加工方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。