在钛合金的切削加工中,应用氮气低温冷却润滑,具有冷却、减摩、隔氧保护及易于断屑等优点。但试验中所观测到的现象为氮气介质对切削过程的综合作用结果,通过试验手段单纯分析其某一因素的影响效果较为困难。因此,可采用试验与有限元模拟相结合的方法对切削介质的隔氧保护、冷却、润滑等作用机理进行研究分析。

1.氮气介质的隔氧保护作用 在钛合金的高速切削加工过程中,处于高速滑动摩擦状态下的刀具/工件材料摩擦副,由于摩擦接触区的高温、高压等作用,除了摩擦副本身之间易发生摩擦化学反应以外,摩擦表面还易与周围环境介质(如气体、液体等)中的某些元素[如氧(O)等]发生摩擦化学反应,生成化合物附着在摩擦表面上。由于其附着力一般较弱,且分布不均匀,故在进一步的摩擦过程中易于破碎和脱落,从而使摩擦接触副暴露出新的表面,如此反复,加剧刀具磨损。

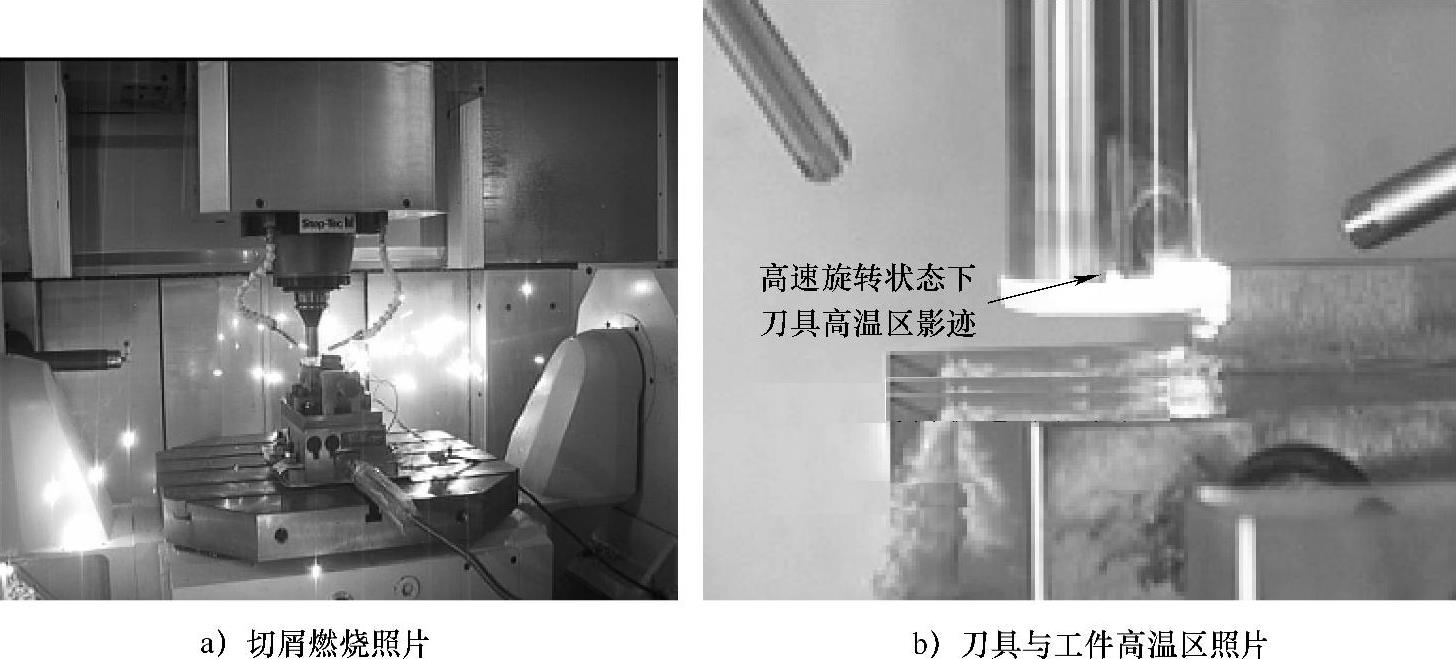

图8-53所示即为空气MQL条件下使用硬质合金刀具高速铣削Ti6Al4V钛合金时抓拍到的照片,当铣削速度超过200m/min以后,切削过程中可明显观测到切屑燃烧现象,虽然铣削的空行程及MQL易于散热,但刀具高温区在高速旋转条件下所拖动的影迹显示,此时刀片的高温区温度还很高。在如此高的切削温度下,发生刀具的氧化磨损在所难免。一方面,当切削温度达到700~800℃以后,空气中的氧便会与刀具中的C、WC等起化学反应,生成较软的CoO4、CoO、WO3等氧化物,当这些氧化物脱落后,便形成了刀具的磨损。另一方面,高温高压下钛合金的延展性较大,极易涂覆粘结在刀具的表面上,虽然该粘结层有利于阻止刀具材料的氧化,但钛的化学活性较高,易与空气中的氧起化学反应,生成非均匀的氧化膜,当该氧化膜脱落后,也会加剧刀具的磨损。

图8-53 钛合金高速铣削过程中的抓拍照片(空气MQL,铣削速度≥200m/min)

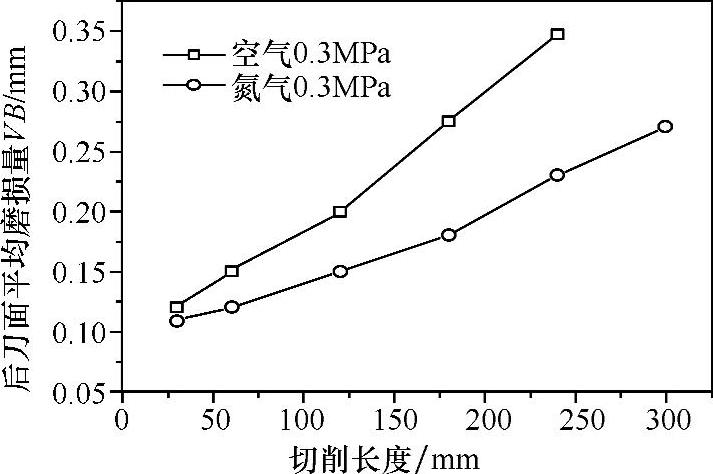

为有效控制刀具的氧化磨损,需控制刀具切削区氧的介入,而采用氮气作为切削介质的冷却润滑方法,其重要的优势之一即是利用其有效的隔氧保护效果。如图8-54所示,在高速切削条件下,两种切削介质下的硬质合金刀具后刀面磨损随切削长度的增加近似呈线性增长,但在相同的切削长度下,空气介质条件下的刀具磨损量要大于氮气介质下的刀具后刀面磨损量。

图8-54 后刀面平均磨损量随切削长度 变化曲线(vc=117m/min)(https://www.xing528.com)

2.低温氮气/低温氮气微量润滑的冷却作用 高速切削时,切削区的温度很高,可以认为被加工材料的熔点就是切削温度的上限。如高速铣削TC4钛合金时,切削区的平均温度高达五六百摄氏度。这样的高温对刀具寿命、加工质量有重要的影响。因此,切削介质应具有较好的冷却作用,来带走大量的切削热,降低切削温度,减小工件变形,减少对刀具的热影响。切削介质渗入切削区,在与高温区的金属表面接触、换热、离开一系列过程中带走大量切削热,降低切削温度。其冷却作用大小主要取决于切削介质本身的导热性能,如热导率、比热容、汽化热、汽化速度和它对金属表面的润湿性能等,以及切削介质的供给方式,包括压力、流量和速度等因素。

从纯粹的冷却效果(仅改变切削介质的换热系数)来看,冷却方式的改变所产生的热影响对钛合金锯齿状切屑形成的作用甚微,对切削力的影响也并不明显。如随着换热系数的增高,前刀面切削区平均温度有明显下降的趋势,换热系数越高,平均温度越低;但是换热系数的高低对最高温度的影响较小。由于最高温度(最高热源区)在前刀面靠近切削刃口的部位,采用外喷式强化换热方式对该区域影响甚微,但是对于刀具的整体降温却效果明显。因此,采用有效的强化换热方式,获得较高的换热系数,对降低刀具的整体温度,抑制刀具在高温下的化学活泼性有一定帮助。但是,由于换热系数的改变对刀具前刀面平均温度有一定的影响,而对于切屑形成以及刀具前刀面的最高温度(靠近切削刃口处)几乎没有影响。因此,在距离刃口附近最高温度区域的扩散磨损变化不大,中间部位的扩散磨损随换热系数的提高而降低。在距离刃口较远处,切削温度值相对较低,对刀具的扩散磨损影响较小。综上所述,从纯粹冷却的角度考虑,切削介质对切削力、切削温度、切屑形成以及刀具磨损等影响并不显著,因此相对于其他冷却润滑方式,低温氮气/低温氮气微量润滑在纯粹冷却方面改善切削效果并不明显。

3.低温氮气/低温氮气微量润滑的减摩润滑作用 在切削区的高温高压条件下,摩擦副间存在粘结、峰点接触,形成流体润滑状态的情况是很少的,大多情况下,只能形成边界润滑状态。切削介质通过渗透作用进入切削区后,边界润滑膜的形成、保持及本身性能决定了切削介质润滑作用的好坏。采用切削介质的最主要目的之一,即是利用切削介质的减摩润滑性能,以改善刀具/切屑、刀具/工件接触区的摩擦接触状况,从而提高刀具的使用寿命。

刀具/切屑的摩擦接触状态(即刀具/切屑接触区摩擦系数)的改变对切屑形成与刀具磨损有着重要的影响。随着摩擦系数的增加,切屑/前刀面的摩擦接触应力增加,其使得钛合金锯齿状切屑的节状频率降低。即切削介质的减摩作用会使钛合金锯齿状切屑的节状频率增加,缩短了高速切削过程中锯齿状切屑的应力释放周期,并在一定程度上降低了应力释放强度(切削力峰值大小)。另一方面,随着摩擦系数的增加,切屑/前刀面的摩擦力增加,同时切屑节块间距的增加也会增加主切削力,故而峰值切削力及平均切削力均相应增加。因此,切削介质的减摩作用可有效降低切削力。

在切削温度方面,随着摩擦系数的增高,刀具前刀面切削区平均温度有明显上升趋势,摩擦系数越高,切削区平均温度越高;但是摩擦系数的大小对于切削区最高温度的影响较小。因此,采用有效的润滑方式,改善刀具/切屑的接触状态以获得较低的摩擦系数,对降低刀具的整体温度、抑制刀具在高温下的化学活性很有帮助。此外,随着摩擦系数的增加,在靠近切削刃口处,刀具的扩散磨损率几乎不变,但是处于滑动接触窗口区的切削温度受摩擦系数变化的影响较大,滑动接触区切削温度随着摩擦系数的增加而相应地增加较为明显,从而该区域的刀具扩散磨损率也相应较大。因此,有效地降低刀具/工件材料接触区的摩擦系数,将有效降低刀具表面的切削温度,从而降低刀具的扩散磨损。

试验证明,采用低温氮气/低温氮气微量润滑技术,可以有效改善刀具/工件接触状态,降低刀具/工件接触区的摩擦系数,因而对降低切削力、切削温度与刀具磨损等具有重要作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。