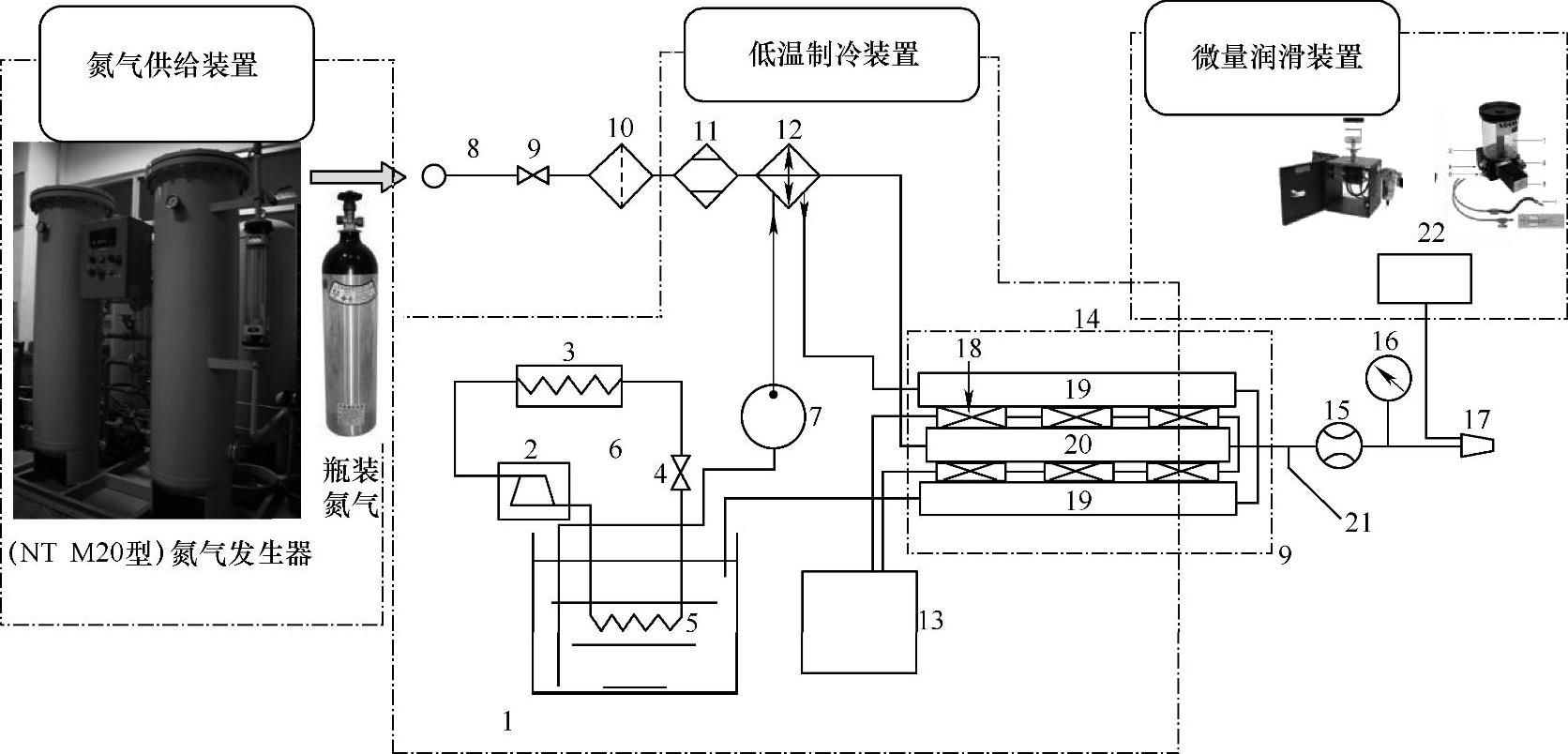

氮气低温冷却润滑系统主要包括氮气供给装置、低温制冷装置(室温~−30℃)、微量润滑装置等三部分,如图8-49所示。

图8-49 氮气低温冷却润滑系统原理

1—水箱 2—压缩机 3—冷凝器 4—膨胀阀 5—蒸发器 6—蒸气压缩制冷系统 7—水泵 8—气管 9—截止阀 10—过滤器 11—气体干燥器 12—热交换器 13—整流电源 14—半导体制冷器 15—流量计 16—压力表 17—喷嘴 18—半导体热电堆 19—散热器 20—冷却器 21—保温管 22—微量油供给系统

对于氮气供给装置,从切削试验的角度考虑,可以采用瓶装氮气供气;而从生产应用的角度考虑,可采用深冷空分制氮、变压吸附制氮或膜分离制氮等方法,实现大消耗量的氮气供给。其中,变压吸附制氮是以空气为原料,用碳分子筛作吸附剂,利用碳分子筛对空气中的氧和氮选择吸附的特性,运用变压吸附原理(加压吸附、减压解吸,并使分子筛再生)而在常温使氧和氮分离制取氮气。吸附分离可在常温下进行,工艺简单,设备紧凑,占地面积小,开停方便,起动迅速,产气快(一般在30min左右),能耗小,运行成本低,自动化程度高,操作维护方便,撬装方便,无需专门基础,产品氮纯度可在一定范围内调节,产氮量≤2000m3/h(标态)。到目前为止,国内已经可制取99.99%的纯氮(O2的体积分数≤0.01%)。

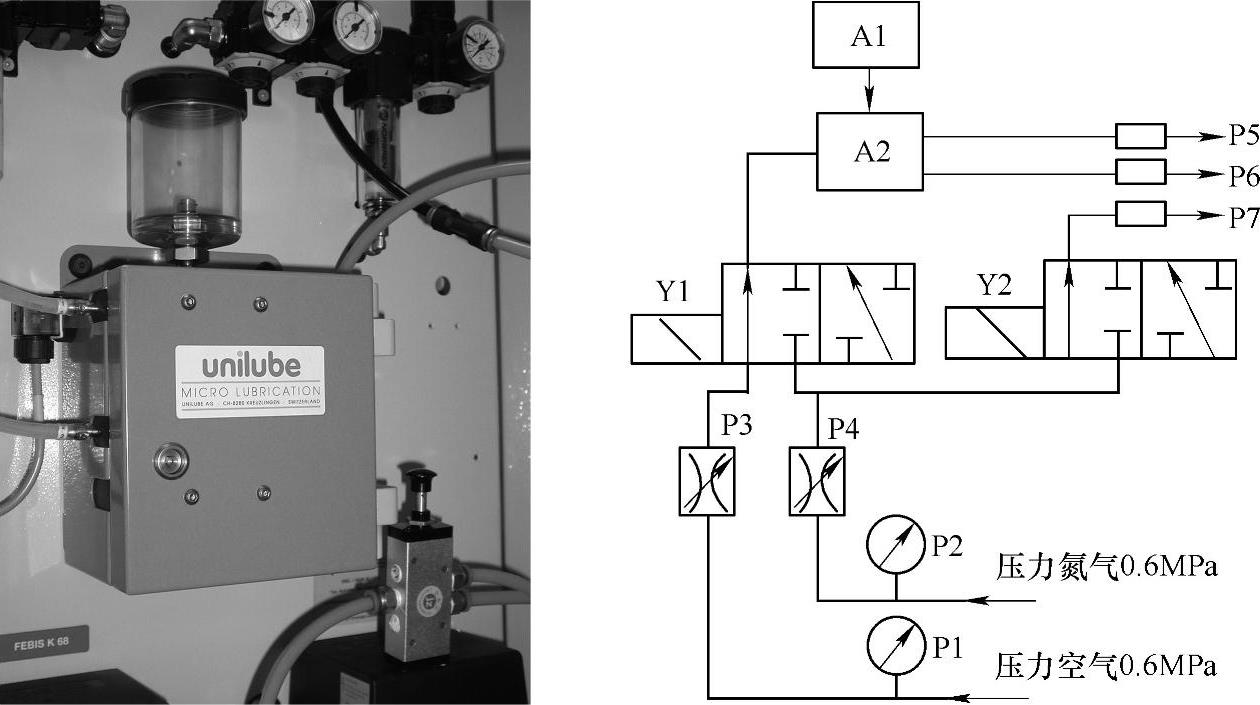

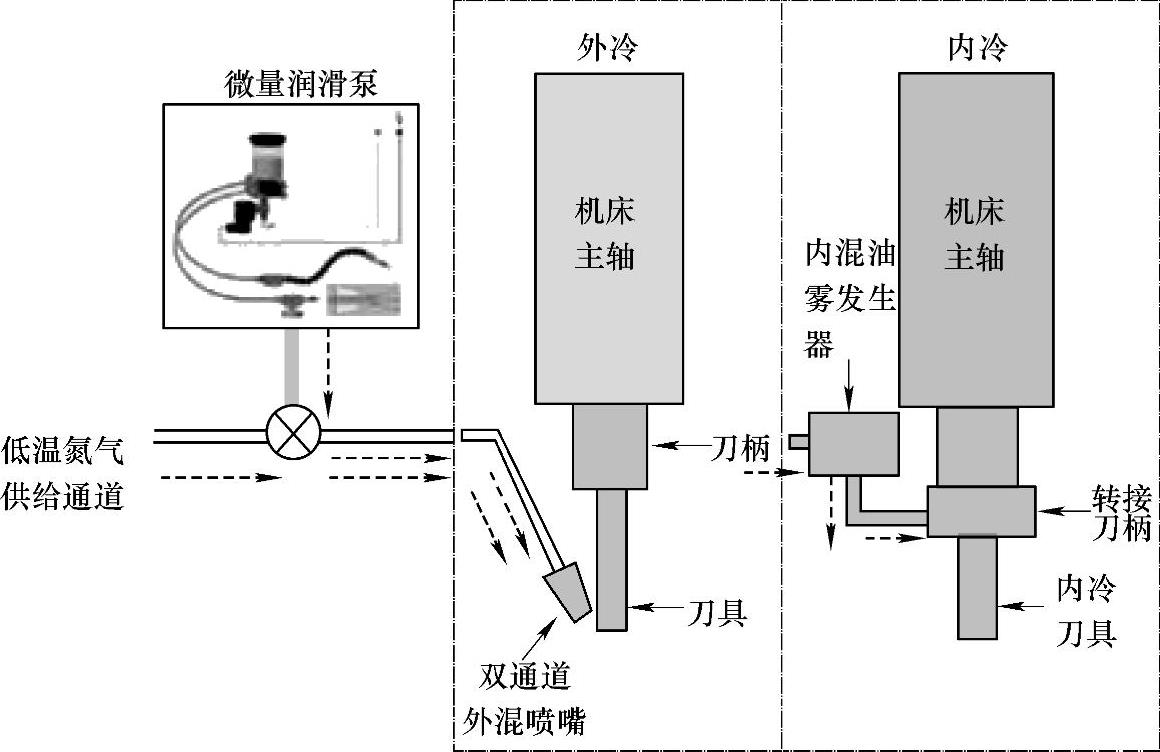

氮气冷却润滑方式的施加途径主要有两种方式:外冷与内冷。当采用常温氮气射流或常温氮气微量润滑切削时,实施方法较简单,可直接通过改造现有机床冷却润滑系统实现。图8-50所示即为对Mikron UCP710高速加工中心冷却润滑系统改进后的氮气射流内冷和氮气微量润滑内冷供给系统原理。当方向阀Y1和Y2同时移动到右边的位置时,压力空气进入微量润滑系统A2,与切削油混合形成空气油雾介质。当方向阀Y1移动到左边时,氮气与切削油混合形成氮气油雾介质。当Y2移动到左边而同时关闭A2时,只有纯净的氮气经P7喷射到切削区。

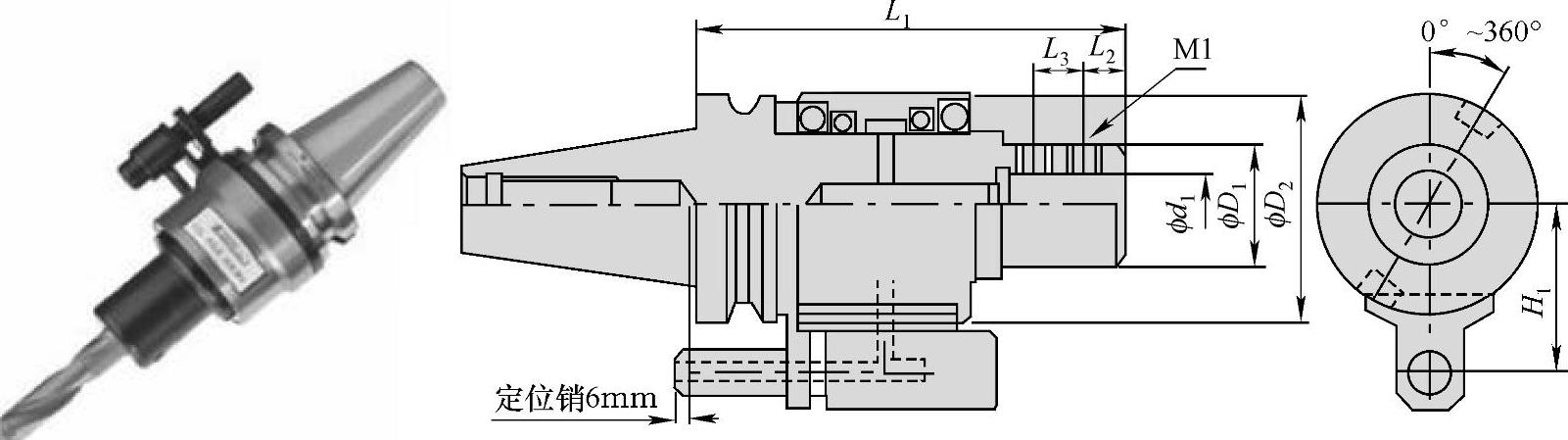

图8-50所示的氮气射流内冷和氮气微量润滑内冷供给方式仅适应于常温冷却润滑状态,且机床配备相应冷却润滑系统的条件。对于氮气低温冷却润滑切削加工,温度较低的氮气射流或氮气油雾射流采用上述内冷方式,往往会对机床内部的热平衡性能产生较大的影响。因此,当采用低温氮气/低温氮气微量润滑切削加工时,除了采用传统外喷式冷却润滑以外,还可采用带有转接刀柄的内冷式冷却润滑方式(见图8-51和图8-52)。

(https://www.xing528.com)

(https://www.xing528.com)

图8-50 氮气射流内冷和氮气微量润滑内冷供给系统原理

A1—油A 2—微量油雾润滑系统 P1—空气压力计 P2—氮气压力计 P3—空气流量计 P4—氮气流量计 P5、P6—油雾喷嘴 P7—氮气喷嘴 Y1、Y2—方向阀

图8-51 低温切削加工时外冷/内冷示意图

图8-52 某型外冷转内冷转接刀柄示意图

应用外冷转内冷方式实现低温氮气/低温氮气微量润滑切削,直接向切削区提供低温冷却润滑介质,可有效避免加工型腔时因避免干涉而导致的喷射靶距过大问题,明显改善切削效果,如切削速度和进给量均能够有效提高,使加工时间缩短,刀具寿命大大延长,减少了频繁地换刀和修磨,获得优质的表面光洁程度。此外,采用该方式进行低温切削,避免或降低了低温射流通过机床主轴时对机床系统/主轴系统热平衡性能的影响,保证了系统精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。