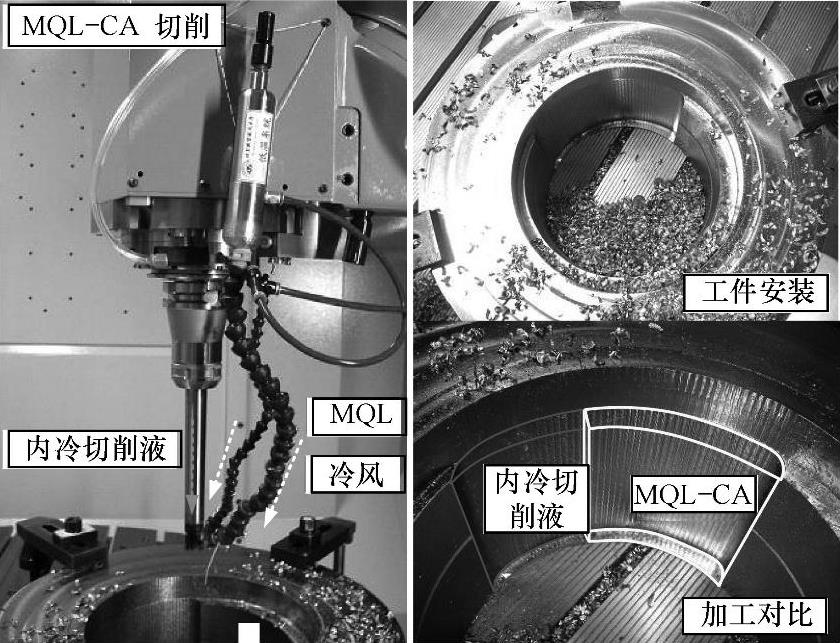

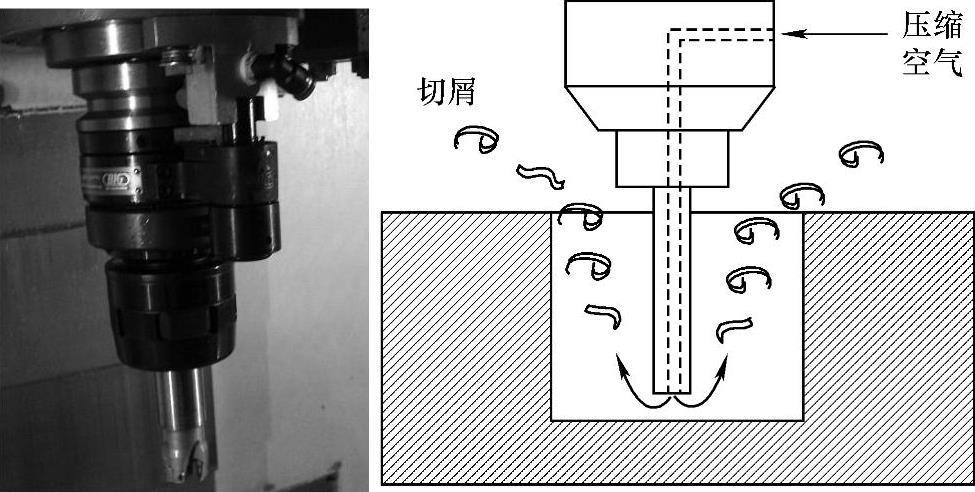

1.钛合金插铣加工 某厂对钛合金的加工分为插铣和面铣两种方式。插铣用于粗加工过程,主要目的是提高加工效率,缩短加工时间。然而,插铣过程对刀具要求较高,尤其加工钛合金等难加工材料时,刀具磨损严重,使用寿命极短。为保证切削温度恒定,传统切削的插铣刀都采用内冷却方式。本试验中,内冷切削液为乳化液。面铣用于精加工过程,主要目的是提高工件表面质量。因此,插铣过程中对比在刀具磨损量一定的前提下,传统浇注切削液与MQL-CA两种方式的金属去除量;面铣过程中对比两种冷却形式下的工件表面粗糙度。钛合金切削参数见表8-15。插铣加工如图8-39所示。

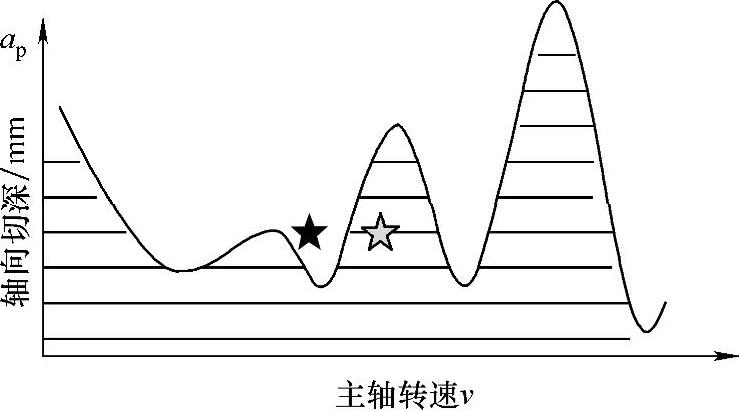

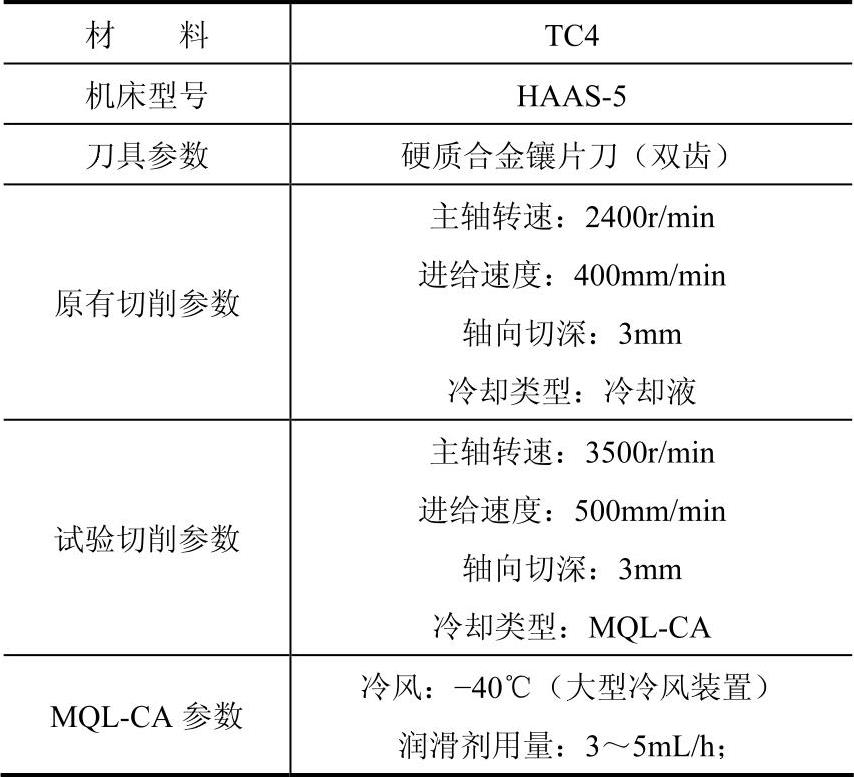

2.钛合金铣削加工 某厂对TC4钛合金进行铣削加工。初选主轴转速3000r/min,使用低温微量润滑后表面质量有所提高,但出现颤动振纹,说明主轴转速所取数值处于该机床-刀具系统颤振稳定域外(见图8-40)。为了不降低切削效率,提高主轴转速至3500~4000r/min,以避免出现颤振现象。又考虑到过高的线速度可能引发切削温度升高,刀具磨损严重,所以将主轴转速保守取为3500r/min。确定后的加工参数见表8-16。

表8-15 钛合金切削参数

图8-39 插铣加工

图8-40 试验用机床-刀具系统颤振稳定域示意图

注:图中黑色星号代表主轴转速为3000r/min,灰色星号代表主轴转速为3500r/min,切深均为3mm。

使用低温微量润滑技术将原有切削参数(包括主轴转速和进给量)提高25%~30%。这样,总体加工效率提高25%左右。同时,工件表面质量(Ra值)从使用低温微量润滑技术前的0.33µm提高到0.30µm,工件表面质量提高了10%左右。

表8-16 TC4钛合金铣削加工参数

3.钛合金车削及镗削加工 某厂将低温微量润滑系统应用在TK6913A数控镗床及SI-396数控车床上。

TK6913A数控镗床没有排屑器及切削液回流系统,因此在原有操作时,操作者只能选用普通风冷或手动添加少量的切削液。在切削难加工材料钛合金时,刀具损坏严重,并且生产效率较低。

SI-396数控车床设计为敞开式加工机床,实际生产加工过程中不适合大量使用切削液,否则容易造成机床附近飞溅大量切削液,操作者无法正常进行工作。此外,大量飞溅的切削液严重污染了工作区域的周围环境,影响工人的健康。

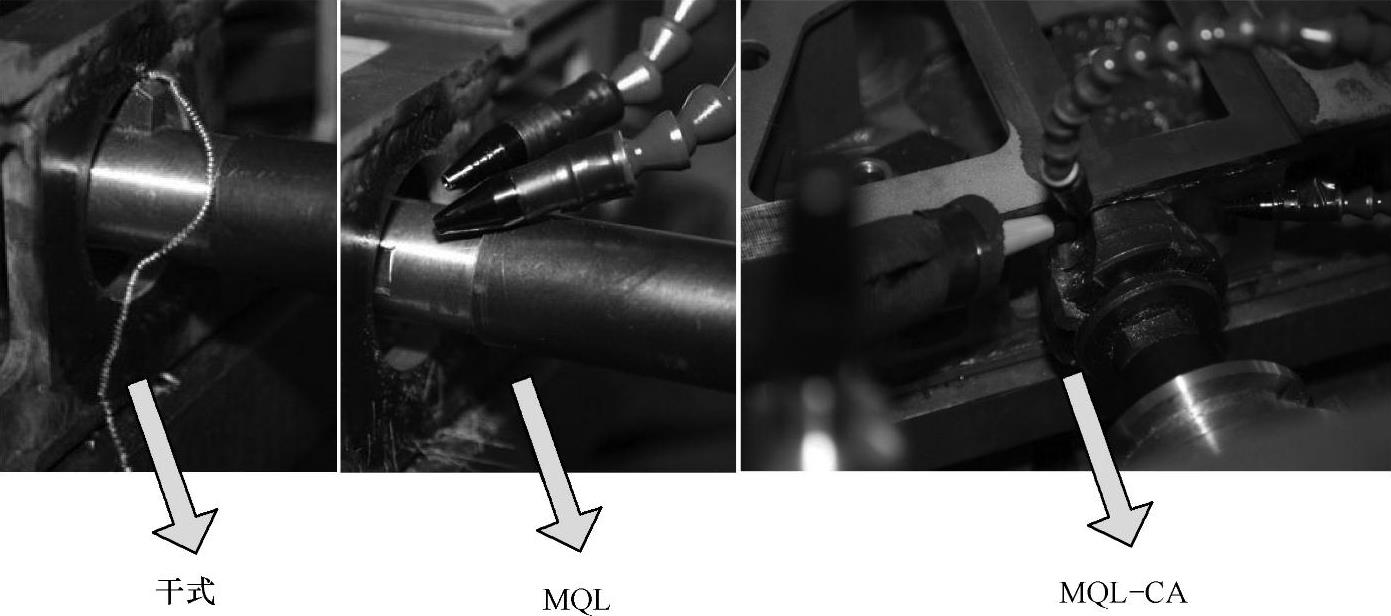

和原来的干式切削加工对比,MQL-CA切削加工效果十分明显,在镗削加工中,降低了切削区的温度,抑制了积屑瘤和毛刺的产生,从而减小了表面粗糙度。在车削加工中,低温冷风和微量润滑的共同作用降低了切削力,大大延长了刀具使用寿命。钛合金车削及镗削加工参数见表8-17。

表8-17 钛合金车削及镗削加工参数

低温微量润滑对断屑的影响如图8-41所示,干式切削加工过程中,断屑情况不理想,切屑粘连在工件上,长时间不断;在微量润滑条件下,压缩空气和微量润滑油混合作用于切削区,高速气流更有利于除去粘连在刀具或工件上的切屑,断屑情况良好;在低温冷风和微量润滑的共同作用下,切屑更易于断除。

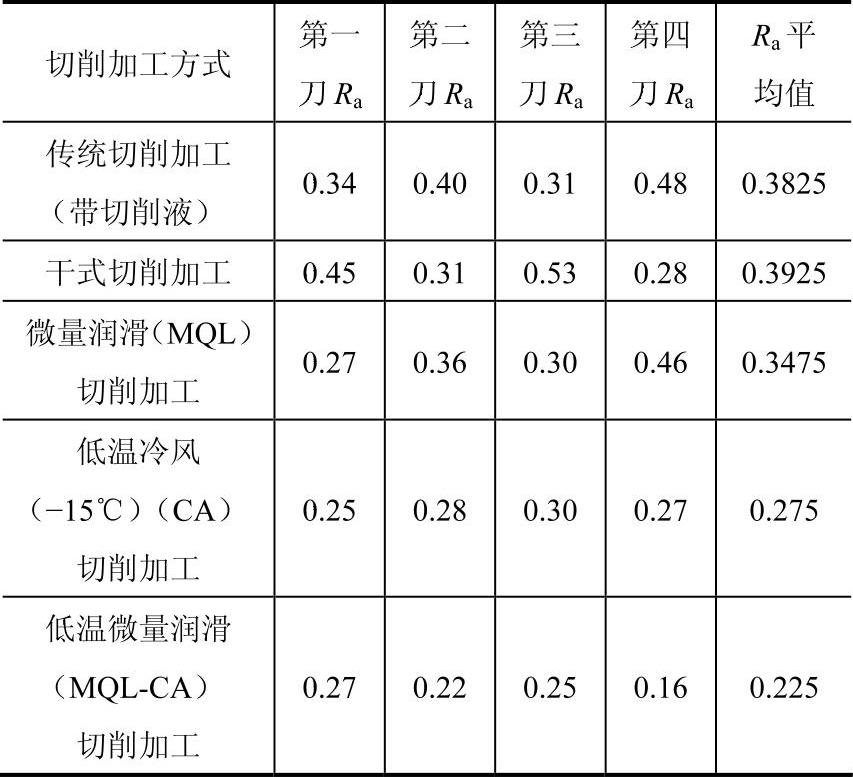

4.铝合金铣削 利用低温微量润滑系统在某厂做了铝合金切削试验。对比了在相同的切削参数下,不同润滑剂供给方式(传统浇注式、干式、微量润滑、低温冷风、低温微量润滑)对加工后工件表面质量的影响。试验切削参数见表8-18。

试验对比不同润滑剂供给方式下,切削工件所达到的表面粗糙度(Ra值)的大小。每种方式切削4次,试验结果见表8-19。

本次试验属于验证试验,通过对(7050)铝合金不同切削冷却润滑条件下已加工表面的表面质量的对比,可以看出低温微量润滑较传统的浇注切削液方式可以明显提高工件表面质量。从使用低温微量润滑技术前的0.38µm到使用后的0.23µm,表面质量Ra值提高了39%,表明低温微量润滑方式在切削(7050)铝合金时较传统浇注式切削,在提高工件表面质量上很有优势。

图8-41 镗削加工中不同冷却润滑方式的效果对比

表8-18 铝合金铣削参数

表8-19 (7050)铝合金切削试验结果 (单位:μm)(https://www.xing528.com)

5.铝合金、钛合金试验 利用低温微量润滑系统在某厂做了铝合金、钛合金的切削加工试验,研究干式(Dry)、微量润滑(MQL)、传统浇注式(Wet)、低温冷风(CA)、低温微量润滑(MQL-CA)等不同冷却润滑方式对切削性能的影响。其中,微量润滑作用时,选择内部低温微量润滑(I-MQL-CA)、外部低温微量润滑(E-MQL-CA)两种形式。试验共分为四组,第一组试验及第二组试验为切削铝合金试验,但选取切削参数不同,重点研究冷却形式在不同切削参数下的适用性;第三组试验为切削钛合金试验,优化实际加工条件下冷却方式;第四组试验为深腔切削加工试验,研究MQL-CA在较深腔切削加工中的切削效果。图8-42为试验现场图片。

图8-42 试验现场

(1)第一组试验。试验材料:7050铝合金;刀具:硬质合金整体刀(φ20mm);切削参数:轴向切深5mm,切削速度188.4m/min,径向切深15mm,进给量0.1mm/z。

铝合金切削时刀具寿命较长,对于加工性能的提高主要体现在工件的表面粗糙度值,本组试验的结果如图8-43所示。在每种冷却方式加工后的工件表面选取10个不同位置测量表面粗糙度值,最后取平均值。可以看出,干式切削加工得到的工件表面质量最差,因为干切过程中刀尖处形成积屑瘤,工件表面容易形成鳞刺、毛刺等。传统浇注切削液并不能明显改善工件质量,因为切削液速度低,除屑效果不明显。单独使用冷风切削时,工件表面质量也不高,说明冷风的润滑效果不佳。微量润滑(MQL)得到的表面粗糙度值最低,说明微量润滑充分利用了润滑剂的良好润滑特性。而本次试验中切削参数较小,切削区温度并未使得润滑剂达到相变状态。加入冷风并不能改善表面质量,反而增加了切削表面的硬度,所以加工质量较差。

图8-43 不同冷却方式对铣削铝合金表面质量的影响(φ20mm刀具)

(2)第二组试验。材料:铝合金;刀具:硬质合金整体刀(φ32mm);切削参数:轴向切深5mm,切削速度301.4m/min,径向切深25mm,每齿进给量0.1mm/z。

本组试验中,刀具的线速度由第一组试验的188.4m/min提高为301.4m/min,因为线速度提高的同时,单位时间内金属切削量增加,摩擦次数增加,切削热增大。进入切削区的润滑剂超过沸点后产生润滑失效,严重影响切削过程。本组试验的结果如图8-44所示,同上一组试验,干式切削加工及传统切削加工得到的表面质量均较差,而微量润滑加冷风的切削加工效果最佳。

图8-44 不同冷却方式对铣削铝合金表面质量的影响(φ32mm刀具)

(3)第三组试验。材料:钛合金TC4;刀具:硬质合金机夹刀(φ32mm),Walter,4齿;刀柄:外转内刀柄;切削参数:轴向切深2mm,主轴转速360r/min,径向切深20mm,进给速度140mm/min;铣削时间:12.7min。

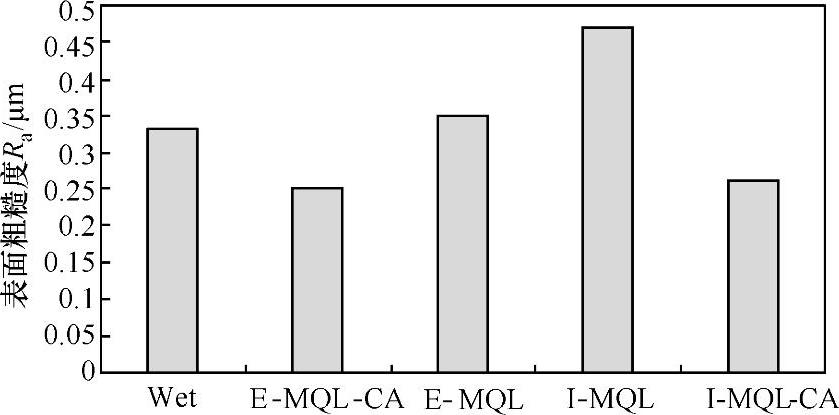

本组试验的结果如图8-45所示。未加冷却的微量润滑切削加工表面质量最差,说明钛合金加工时切削加工区域温度很高,润滑剂的润滑作用失效。相对于外部润滑而言,内部润滑不宜于刀尖温度的扩散(风量在传输过程中有所散失),所以表面质量更差些。对于传统切削加工,虽然润滑作用不理想,但大量切削液的冷却作用明显,所以比单独使用微量润滑技术切削效果好。微量润滑加冷风作用最为明显,也得到了最佳的表面质量,但此加工过程中加工的方式为平面铣,不能凸显内润滑的优势。

图8-45 不同冷却方式对铣削钛合金表面质量的影响

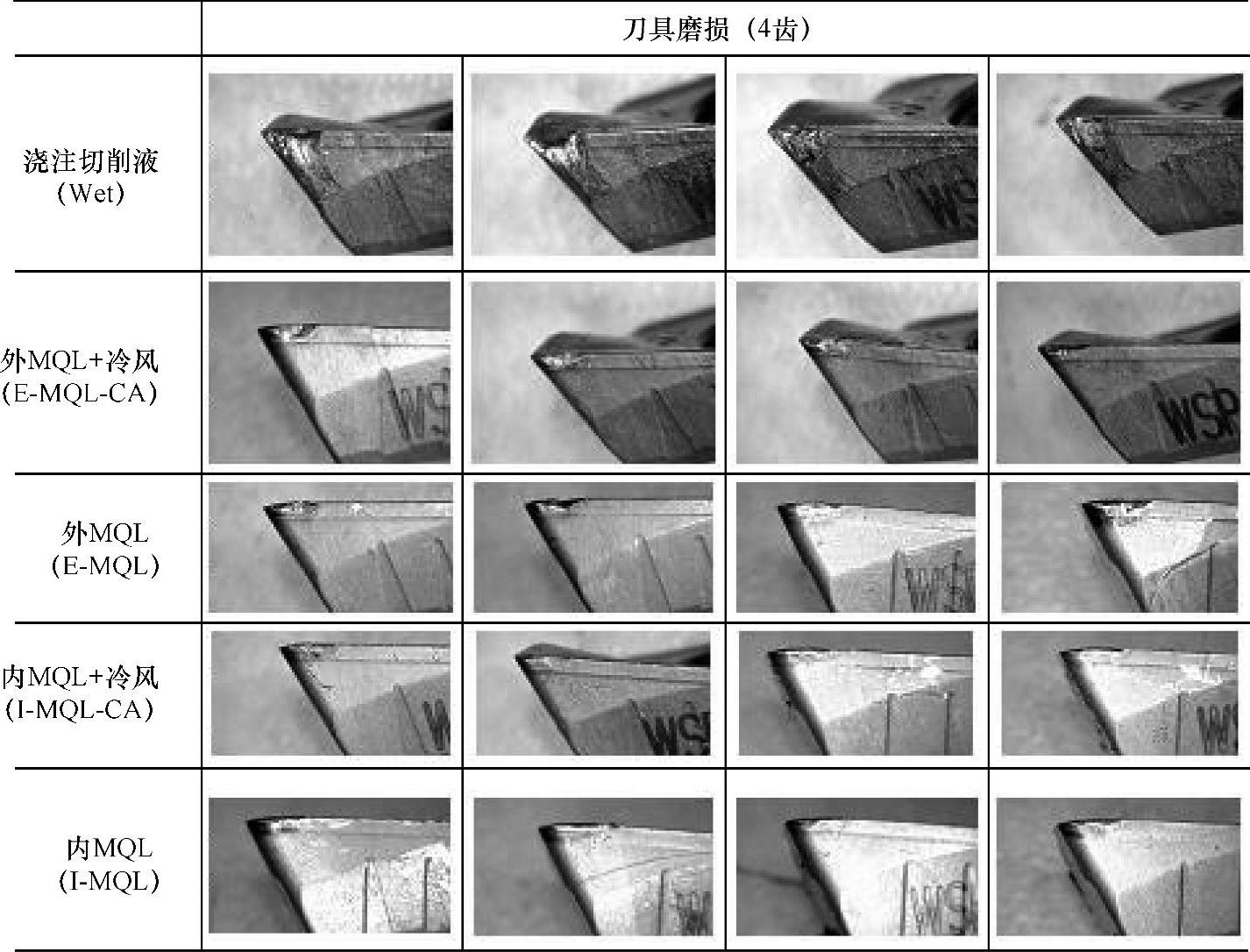

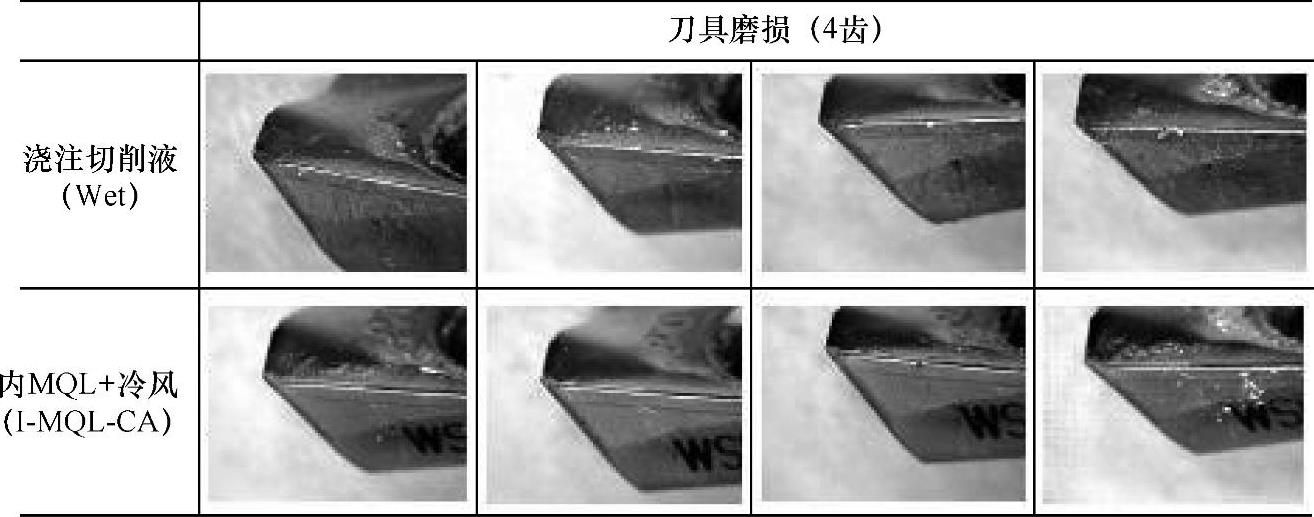

在铣削过程中,由于前后刀面与工件间存在剧烈摩擦作用,使刀具磨损量随铣削时间的增加而增加,由于材料强度大,刀具在短时间内进入剧烈磨损阶段。图8-46显示了不同冷却方式对刀具磨损的影响。微量润滑对刀具磨损抑制作用明显,可说明雾状润滑剂减小了切削区域的摩擦作用。对比不同润滑方式,微量润滑切削加工明显改善了刀具磨损,延长了刀具寿命,比传统切削加工具有优势。传统浇注冷却方式切削加工时后刀面磨损严重,且出现了一定程度的崩刃现象。冷风加微量润滑的方式切削加工得到的刀具磨损量最低,说明冷风在钛合金等难加工材料加工过程中的重要作用。特别要指出的是,刀具磨损只是影响表面粗糙度的一个方面,并不是刀具磨损越严重,工件表面粗糙度值越高,因为刀具磨损后,后刀面与工件形成面接触,而对已加工表面具有“碾压”作用,一定的刀具磨损(要求后刀面平整)会“间歇性”地提高表面质量。

(4)第四组试验。材料:7050铝合金;加工尺寸(长×宽×深):104mm×64mm×55mm;切削参数:主轴转速2000r/min,刀具进给速度840mm/min,铣削深度3mm;铣削时间:7.3min。

图8-46 不同冷却方式对刀具磨损的影响

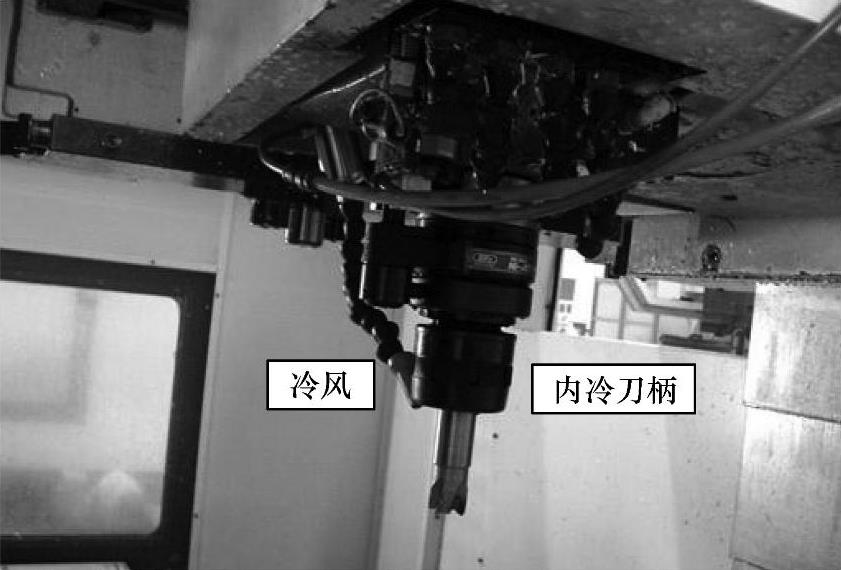

前面已提到过,外部润滑的弊端在于加工深窄腔时,润滑剂难以进入切削区域。内部润滑的一种方式是经过主轴内部通道到达刀具,但这种方法要改变主轴结构,操作麻烦,且内部中空的主轴可能影响到自身刚性和加工精度。本试验使用“内冷”刀柄,可实现内部通道经刀柄直接到达刀具内部通道,操作更为方便,如图8-47所示。当使用内部润滑时,尤其加工较深区域时,压缩空气由底部向外喷出,对切屑的断除十分有利,而且润滑剂直接作用于刀尖处,在实现充分润滑的同时,也降低了飞散到空气中的油雾量。此外,使用外部润滑方法时,喷嘴距离刀尖很近,造成对换刀过程的影响,降低了切削效率,使用内部润滑则解决了这一弊端。

切削完成后,对腔体底部表面粗糙度做了测试,传统浇注切削液方式下平均表面粗糙度值Ra为0.53μm,内MQL+冷风方式下得到的平均表面粗糙度值为0.37μm。刀具磨损的试验结果如图8-48所示。采用内部润滑的方式不仅提高了已加工表面质量,更延长了刀具寿命。加工过程中从刀具内部进入的压缩气体更直接作用于切削区域,润滑效果更为明显,而且高速气流对排屑作用异常突出,也在一定程度上避免切屑在刀具/工件间的挤压,保护了刀具及工件表面。

图8-47 内冷刀柄及作用机理

图8-48 铣削深腔得到的刀具磨损图像

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。