干式切削加工技术带动了机床行业的发展,出现了所谓的干式切削加工机床。干式切削加工机床一般都有较高的主轴转速和进给速度以及较好的刚性,可充分发挥CBN、陶瓷、PCD等刀具材料的性能。其机床结构也应有利于切屑的排除,避免灼热的切屑堆积在切削区,影响刀具寿命和降低机床精度。此外,应配有切屑主动排除装置、微量润滑装置或冷风装置。干式切削加工机床的研制目前已经成为世界机床行业的一个新热点,也将是未来机床市场竞争的主导产品。

2.4.1 干式切削加工对机床的要求

干式切削加工时,由于不用切削液,对机床的要求和使用与湿式切削加工有所不同,应注意以下几个问题:

(1)干式切削加工时机床的合理使用。在加工中心上进行干式切削加工之前,操作者应该尽量保持刀具伸出长度较短,应使主轴处在刚度最佳的情况下,同时还要考虑机床的速度、额定功率。

(2)机床刚性好,避免加工中产生振动。如铝合金的干式切削加工,要求具备高切削速度、大进给量性能的机床。在铝合金铣削、钻削加工中,机床应满足主轴转速在高达6000r/min的条件下,不产生振动。对铸铁和钢的干式铣削和钻削,可以使用普通机床,因为在干式切削中产生的切削力、扭矩的大小等与湿式切削加工时基本相同。

(3)对于较硬零件的干式车削加工,刀具转塔可以对着机床刚性强的方向进行加工,因为这个方向的长导轨能把切削力分散。设计得好的机床,能直接在短导轨上分散这些切削力,同时应简化刀架结构,使其组成零件数量尽可能少;另外,可考虑用螺栓将一组刀具直接固定在横拖板上,省去回转分度机构。

(4)干式切削加工机床应尽可能是高速机床,这种机床可降低30%左右的切削力,95%以上的切削热可由切屑带走,工件可基本保持室温状态。

(5)机床应有吸尘、排屑装置,机床结构应有利于排屑,应注意主轴、导轨等精密运动部件的密封。最好有真空吸尘装置,能及时将悬浮颗粒从机床内部吸走。干式切削时,为了降低工艺系统的切削温度,必须将切下的切屑快速排走。良好的机床设计应在结构上避免能聚集切屑的洼坑和高台,并用螺旋输送器与带式传送器相结合的方式尽快将切屑排出机床外。从机床结构上不能有效解决排屑问题时,可用压缩空气等方法辅助排屑。压缩空气的压力为1.0~1.4MPa。在现有机床上可利用传输切削液的管道输送压缩空气,也可以采用真空泵系统,用吸气将切屑排除出切削区。排屑效果与切屑形状有关。刀具及加工参数的选择应有助于产生出压缩机或真空泵系统便于清除的切屑形态。此外,机床应备有能保证切屑顺利收集与吸出的装置,以防止干式切削加工过程中形成的切屑堆积,并将切屑中储存的切削热传输给机床、刀具和工件。

干式切削加工时,刀具和机床的温度上升比湿式切削加工时高,可对基础件采用热对称结构,或采用热容量小的材料(如人造花岗岩等)。此外,为了降低切削温度对工艺系统的影响,也可采用不用切削液的其他冷却介质,如采用风冷进行干式切削加工、干式磨削等。日本某公司研究开发出了用于零下30℃冷风与超微粒油雾混合的发生装置,安装在某企业生产的各种磨床上,替代切削液。这种冷风与超微粒油雾混合的发生装置,还可用于齿轮加工机床。

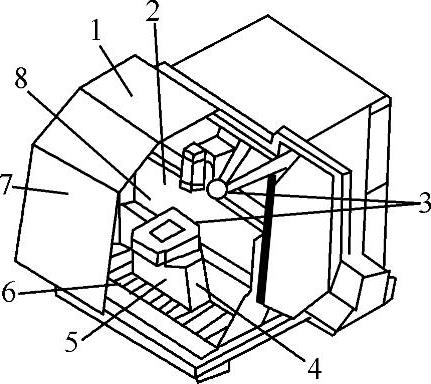

图8-22所示为干式切削加工用金属切削机床的原理。为使炽热切屑的热量不传给机床部件,排屑槽用绝热材料制造,而机床部件借助专用的封闭系统冷却。由于切屑积聚在工作区时会破坏切削过程,使已加工表面的质量恶化,故工件和刀具的安装处应与切屑隔绝。机床应配备压缩空气、吸尘和工作区密封的一些辅助装置。

图8-22 干式切削加工用金属切削机床的原理

1—吸尘 2—热补偿 3—刀具和工件安装处的绝热 4—排屑槽 5—吸尘装置 6—排屑用传动装置 7—封闭冷却系统 8—排屑用的压缩空气入口(https://www.xing528.com)

2.4.2 干式切削加工机床的开发

目前适合干式切削加工的机床有两类:一类是在现有机床的基础上添加排除切屑的抽吸装置、微量润滑装置或冷风装置,这类机床目前用得较多;另一类是针对干式切削的切屑堆积问题而重新设计床身结构,使切屑易于落入切屑输送器中;有的机床甚至做更大的改动,例如,日本三菱重工的GM10A/25A CNC滚齿机采用卧式结构便于切屑落下;日立精机的CS20NC立式车床,把夹持工件的主轴安排在机床的上方,工件向下倒装,可使切屑顺利落下,并可提高切屑输送器的转速,及时将切屑运走;有的机床在主轴内部置有微量润滑油的油路和用于雾化的压缩空气,使两者经刀柄内冷却孔到达切削区成雾状喷出。下面介绍几种干式切削加工机床。

(1)干式加工中心。日本ホーコス、远州、大隈等公司在加工中心上应用干式切削加工技术已实现商品化。ホーコス公司的真空干式切削系统是世界上最先用于加工中心的干式切削加工装置。它采用微量的植物油(每小时数十毫升),并采用主轴内部微量切削液供给方式,利用主轴外罩吸取切屑,然后进行强制性排屑。

远州公司有两种立式加工中心采用了使用氮气的干式切削加工系统。它是从空气中提取高纯度的氮,在常温下以5~6atm(1atm=101.325kPa)的压力送至切削部位,从而实现干式切削加工。由于它不像通常的空气排屑式干式切削加工那样要进入氧气,所以可控制刀具的发热。这样不仅延长刀具的使用寿命,而且也改善了切削条件。这种干式切削加工除用来加工高硬度材料外,还可用于加工模具钢、高速钢、镁及铝材等材料。

(2)干式齿轮加工机床。干式齿轮加工最早起源于欧洲的滚齿机制造厂。目前,齿轮机床制造企业不断地研究和推广这种新技术,并已成为世界性的齿轮机床生产企业所面临的课题。在齿轮加工机床上采用干式切削加工工艺,其效果最为明显,所以在该领域中,干式切削加工研究与发展也是最快的。

在日本,三菱重工开发出了全干式切削加工的滚齿机床,坚藤公司也在KC205H型CNC滚齿机上实现了硬质合金刀具的干式切削。富士公司开发的KC250H型CNC滚齿机,是不用切削液的干式切削加工机床。该机床既可采用硬质合金滚刀,也可采用高速钢滚刀进行干式切削加工,可用于加工汽车、摩托车上的齿轮箱齿轮,也可广泛用于电机、一般机械的有关齿轮生产,明显改善了作业环境,备受市场欢迎。

对生产企业来讲,也可以把原来设计好的机床从湿式切削加工转变为干式切削加工,这种方法通常更方便、更经济。为了保护滚珠丝杠、导轨,需要添加伸缩套管、防护罩、密封条、灰尘收集器和空气传送系统。由于干式切削加工避免了切削液的管理和处理费用,而且压缩空气耗电比冷却耗电要少,因此,干式切削加工的成本也是比较低的。

通过前面分析,可以将干式切削加工机床的设计要点归结如下:

1)干式切削加工机床的设计主要应考虑热应力和切屑的控制。

2)机床必须具有容易快捷地排屑的排屑装置,它包括:垂直主轴,使切屑借助重力自然降落;斜置的薄钢板,不仅能收集切屑,而且起着绝热的作用,即防止热量向机床要害部件传递;用压缩空气将切屑带走。

3)机床有封闭、内装的冷却系统,以保证切削过程的稳定性;通过合适的刀具设计使加工黑色金属时不产生长的带状切屑,它是产生热变形的根源;用温度传感器监视切削区温度;在夹具或刀具内装有测温器进行温度补偿。

4)干式切削时产生的灰粒,除用常规系统外,还要用加压系统,阻止灰粒进入主轴驱动系统和紧密的液电支持系统。这些设计要点将逐渐体现到现代机床的设计中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。