随着工业化的发展,水将成为越来越昂贵的资源。我国淡水资源很缺,电镀行业既是污染大户,又是耗水大户(清洗工序多、清洗要求高)。因此,电镀行业要采取多种措施节约用水,不但节约资源、保护环境,而且降低生产成本,提高自身经济效益。采用节水效果好且科学合理的节水技术尤显重要。

6.4.1 减少镀液带出量

1.尽量采用低质量浓度工艺 镀液质量浓度越高,溶液黏度就越高,带出量就越大;反之,若槽液质量浓度低,黏度低,工件带出液相应就少。因此,采用低质量浓度工艺可节约大量的漂洗用水。目前,镀镍、铬等工艺均有成熟实用的低质量浓度电镀工艺,质量也会达到高质量浓度效果。

2.确定镀件在镀槽上合理的停留时间 工件从镀槽中取出,应给予适当的滴流时间。在自动提升工件时,减慢自动线提升速度,工件提升出液面后设计数秒的停留时间,再做水平移动;手工操作时,可在槽上方设置挂杆,工件挂具挂在其上,停留几秒再行清洗。一般复杂零件的停留时间为10~15s,简单零件的停留时间为7~10s。对于滚镀,带出量更大,一定要注意停留,而且滚筒孔径在允许情况下尽量加大,在出料斗下方设置回收接液盒。

3.改进挂具和吊挂方式 在设计工件装挂方式时,除了考虑提高镀层电镀性能的几何因素外,还应考虑镀件出槽时易于滴流,而且挂具应尽量简单、平滑、不留淤存镀液的死角,如对于箱体、盒装件、管件、深孔件,应考虑悬挂方式,使其出槽时尽量少存溶液。

4.增设回收槽 在生产线槽之间加设斜向挡液板,使工件带出的镀液回流到镀槽;在镀槽后设置一个空槽作回收槽,工件进入该槽后静止一段时间,使工件继续滴流一部分附着液;也可以在镀槽后设一级(也可以是多级)静止水浸洗回收槽。这样可以回收镀液,减少清洗水用量。

6.4.2 改进镀件清洗方法

1.采用动态漂洗 将挂具在漂洗槽内,来回摆动2或3次,残留液能基本漂洗干净,切忌静态清洗,这样可提高清洗质量,减少清洗用水。

2.采用逆流漂洗

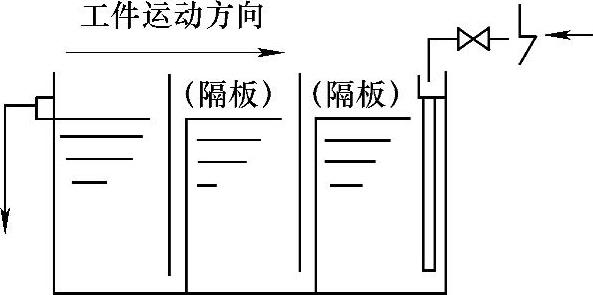

(1)连续逆流漂洗。一般设置3~5级清洗槽,末级槽连续进水。依靠各级槽之间的液位差,逐级向前溢流。常用的有双联槽、三联槽或多联槽(见图7-30)。适应于生产批量大、用水量较高的连续电镀车间。

(https://www.xing528.com)

(https://www.xing528.com)

图7-30 连续逆流漂洗示意

(2)间歇逆流漂洗。与连续逆流漂洗不同的是末级槽不是连续进水,而是间歇进水,清洗过一段时间之后,第三级清洗水抽到第二清洗槽,第二级清洗水抽到第一清洗槽。末级清洗水已不能满足清洗的要求,这时就要换水。显然,带出液多的、不易清洗的零件在采用间歇逆流漂洗时,将需要更多的级数和更短的换水时间,以适应于生产批量小、用水量较少的电镀车间。

3.采用超声波清洗 超声波清洗工艺是利用超声波无孔不入的特点,以及空化的作用,可将工件各个部位的残留液彻底清除干净,不但清洗效果好,而且可节约大量用水,是目前正推广的环保清洗技术。

4.采用雾化水清洗 把少量水用泵通过雾化喷嘴,直接雾化成水雾,再对电镀件喷射水雾帘进行清洗,可大大降低清洗用水量,提高清洗质量。

6.4.3 废水处理回用

近年来,由于人们的节水意识的增强,对电镀废水由原来的处理后达标排放转变为废水回用。对电镀废水进行线边处理,不管采用何种方式(离子交换树脂、反渗透过滤、电渗析)针对某一条电镀生产线的具体情况,在其旁边设置辅助的一条废水处理及回用生产线,也可以是针对某个电镀生产车间(有几条电镀生产线)的具体情况,在车间里或附近设置辅助的一条废水处理及回用生产线,从而达到废水回用的目的。

一般情况下,电镀生产线废水的线边处理采用离子交换树脂方法是目前最合适的,其回用率高(90%~95%)、运行费用低。离子交换树脂方法处理电镀废水的典型流程:

一般电镀废水和含铬废水—砂滤—(炭滤)—精密滤—强酸阳床—弱碱阴床—精密滤—再生水—电镀生产线精洗。

含氰电镀废水—砂滤—(炭滤)—精密滤—强酸阳床—弱碱阴床—强碱阴床—精密滤—再生水—电镀生产线精洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。