真空离子镀是一种新型的表面工程技术。它是在真空条件下,利用气体放电使气体或被蒸发物质部分电离,并在气体离子或被蒸发物质离子的轰击下,将蒸发物质或其反应物沉积在基片上的方法。20世纪60年代出现离子镀金技术并应用到航天器,70年代出现磁控溅射及电弧离子镀技术,使得离子镀获得发展,并应用到刀具、模具超硬涂层,装饰镀膜,幕墙玻璃镀膜,光学镀膜,塑料镀膜等。

真空离子镀相对于传统电镀有以下优势:

(1)沉积材料广泛,可沉积铝、钛、锆等传统电镀难以沉积的低电位金属。

(2)节约金属材料,真空离子镀镀层的附着力、致密度、硬度、耐腐蚀性能等相当优良,沉积的镀层厚度可以远远小于传统电镀镀层,从而节约金属材料。

(3)无环境污染,所有镀层材料都是在真空环境下通过等离子体沉积在工件表面上,对环境不产生危害。

随着技术的不断进步,真空离子镀的优势会越来越明显,在多个行业取代传统的湿法电镀是大势所趋。

真空离子镀包括磁控溅射离子镀、阴极电弧离子镀(多弧离子镀)、反应离子镀、空心阴极放电离子镀(空心阴极蒸镀法)等。这里主要介绍前两种真空离子镀。

6.1.1 磁控溅射离子镀技术

1.原理 真空炉通入氩气与电子碰撞使之电离为氩离子(Ar+),在基板(工件)加上负偏压,工件周围形成等离子体,氩离子(Ar+)碰撞磁控溅射靶(负电位),从磁控靶溅射出来金属原子与电子碰撞而电离,Me+e→Me+,被带负电的基板(工件)吸引增加Me+运行速度,并沉积在工件表面上,同时也可将工件的原子溅射出来,这样可以形成Me(靶)+Me(工件)原子之间进行机械混合,形成过渡层,增加附着性,如图7-25所示。

图7-25 磁控溅射离子镀技术示意

2.工艺过程

(1)工件清洗,去油除污,脱水装入真空室。

(2)抽真空,真空度达10-3~10-4Pa。

(3)溅射清洗,通入Ar,1~10-1Pa。

工件加偏压:0~3000V

轰击时间:10~20min

(4)磁控溅射靶源工作,进行磁控溅射离子镀。

3.特点

1)成膜速率高;

2)膜的粘附性好;(https://www.xing528.com)

3)膜层致密,没有针孔,耐蚀性高;

4)材料表面可以进行合金化,如紫铜表面离子镀铝,可以得到Al4Cu9、AlCu3合金相;

5)可实现大面积镀膜;

6)不产生公害。

4.应用 磁控溅射离子镀目前是一种应用十分广泛的薄膜沉积技术,在微电子、光学存储、现代机械加工工业、高温超导薄膜、铁电体薄膜、巨磁阻薄膜、薄膜发光材料、太阳电池、记忆合金薄膜等领域中发挥重要作用。

6.1.2 阴极电弧离子镀(多弧离子镀)技术

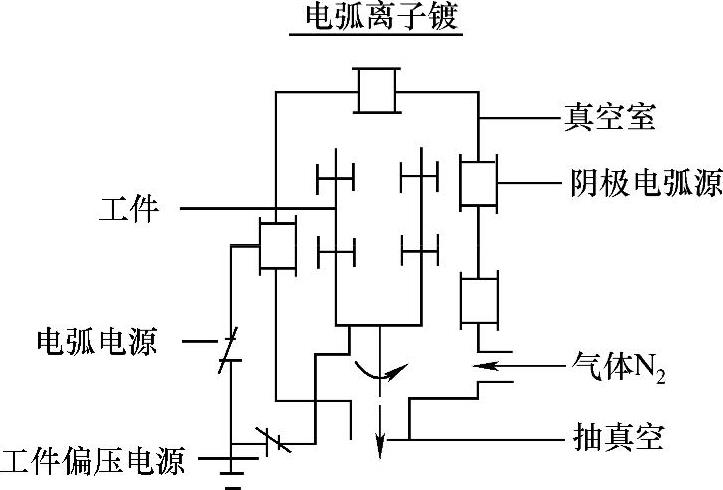

1.原理 将被蒸发材料制成靶材(阴极)装在真空室四周,蒸发电源电压为0~220V、电流为20~140A(直流电焊机电源),基材上负偏压为50~1000V,工作时弧电压为20V、电流为60A(或80A、140A)。阴极弧斑电流密度可达105~107A/㎝2,靶材直径为φ60~φ100mm,金属离化率可达60%~90%,电弧阴极蒸发源处于水冷状态,不形成熔池,能量密度大,阴极斑点以1000m/s的速度发射金属蒸气流,每发射10个电子就可以发射一个原子,磁场可以控制电子和离子的运动方向和运动速率,如图7-26所示。

图7-26 阴极电弧离子镀技术示意

2.特点

1)离化率高达60%~90%,大大提高沉积速率;

2)膜层致密度高、耐蚀性好;

3)膜层附着力好、强度高;

4)对环境不产生公害。

3.应用 由于阴极电弧离子镀技术具有成膜速度高、膜层的致密度大、膜的附着力好等特点,使其在工具、模具的超硬镀膜,装饰镀膜等领域的应用越来越广泛,并将占据重要的地位。

6.1.3 真空离子镀在取代电镀技术上的应用

通过研究人员的不懈努力,真空离子镀在取代传统的电镀技术方面取得了可喜的成绩。

在装饰性方面,真空离子镀氮化钛(金黄色)、碳化钛(枪色)、类金刚石(亮黑色)、氧化钛(宝石蓝色)已用于手表、小五金、浴室器具、眼镜框、工艺品等。

在功能性方面,真空离子镀铝代替电镀镉、真空离子镀不锈钢代替电镀镍、黄铜基材真空离子镀中间合金代替电镀镍或钯-镍合金、铝合金基材离子镀金(或银)代替含氰电镀金(或银)、离子镀碳化物代替电镀硬铬、空心阴极离子镀铬代替电镀铬等已获得成功应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。