搞好热处理节能应从管理和技术两方面着手。从两者的轻重程度看,管理是根本。一个企业只有在搞好能源有效利用的管理基础上,加强全体员工对节能工作重要性的认识,各项制度的健全和认真执行,继而采取各种有效工艺和设备等节能技术措施,才能把热处理节能做出成效。

2.12.1 合理组织,保证连续生产

生产批量小,又不连续,热处理炉经常停、开,会使大量能源和时间消耗在炉体的升温阶段。此时,合理组织生产方式是把机加工后要求热处理的零件集中到能连续生产一段时间再开炉,尽量减少停炉次数。最好的办法是把工件交热处理专业厂协作生产。专业厂把多家客户零件集中起来容易实现连续生产,从而降低成本,节约能源。

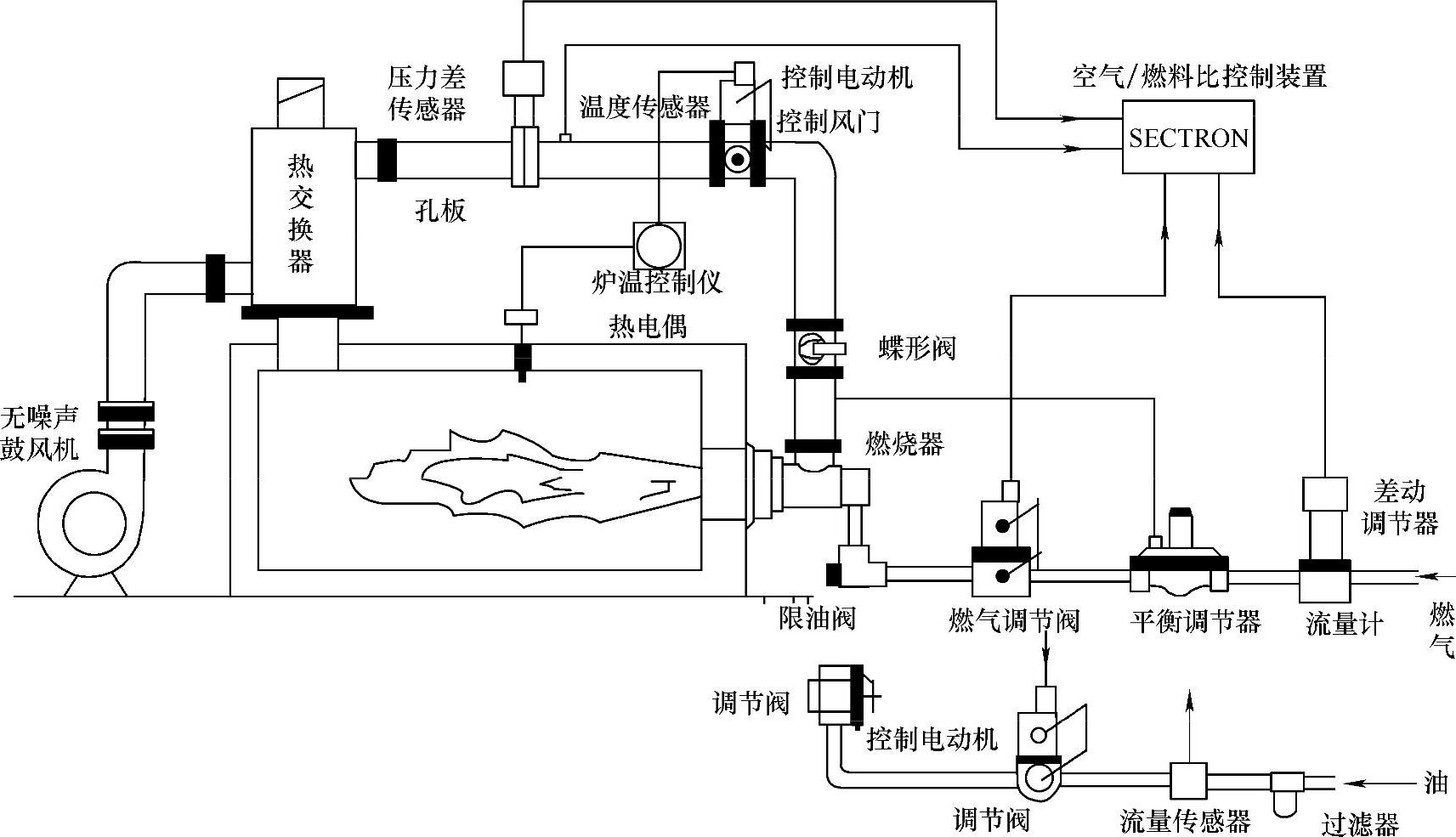

图6-26 SECTRON空气/燃料比智能型控制系统

2.12.2 接近设备的满负荷生产

设备在低负荷下生产也是很大的浪费。为提高设备负荷,一是要选择适合生产批量的设备,二是集中到一定程度再开炉。交专业厂协作也是好办法。

2.12.3 合理选择设备

各类型加热炉因结构、工作方式和热损失条件的不同,其能源利用率也各异。特别是连续式渗碳生产线比周期式炉的能源利用率要高。当加热温度为900~950℃时,连续炉的热效率为40%,单位燃料消耗为158×104kJ/t。而同样产量的周期炉热效率只有30%。单位燃料消耗约为209×104kJ/t。在生产批量足够大时,选取连续式生产线对节能有利。企业决策层在基本建设、技术改造和设备更新时应充分考虑这些因素。

2.12.4 坚持设备的节能改造和更新(https://www.xing528.com)

企业负责人应经常检查热处理设备的耗能状况。一旦发现能耗超常,要在决策层讨论查明原因。如果设备老化、热量散失严重,应及时对设备施行节能改造。如设备过度老化,应下决心投资更新为节能设备,以保证所有服役的生产设备能保持正常的能源消耗。

2.12.5 建立和健全能源管理制度并严格执行

从企业领导层中选专人负责能源管理,坚持生产设备能耗的监测、记录、定期分析,积极采用能源管理与分析的计算机软件,发现问题及时采取对策。

2.12.6 开展对企业员工的节能意识教育

企业负责人应对全体员工经常开展节能重要性、节能管理和节能技术途径的教育培训。通过教育,培养和启发员工提出节能合理化建议,尤其是提出工艺节能措施的积极性。为此,还应建立有关能源利用的各项奖惩制度。

2.12.7 自觉执行标准

全国热处理标准化技术委员会组织制定了多项关于节能技术和管理、热处理生产能耗定额的国家标准和行业标准,诸如GB/Z 18718—2002《热处理节能技术导则》、GB/T 17358—2009《热处理生产电耗计算和测定方法》等。企业如能认真宣传贯彻这些标准,必能在生产节能上获得巨大成效。

2.12.8 建立优质高效生产方式就是强化节能意识

企业领导人应该认识到提高生产效率可在同等能耗条件下生产出更多的产品零件,就是节约能源、减少排放、降低生产成本的有效途径。热处理的目的就是提高材料和零件性能,延长其使用寿命。“搞好热处理,零件一顶几”的效果就是节约材料,就是节约生产这种材料的能源,减少这些零件的铸锻毛坯、机加工和热处理所需能源。热处理本身就是制造业节能减排的得力手段。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。