有些钢件的热处理无需加热到常规的高温也可达到同样效果,但可以节约能源。例如碳氮共渗比渗碳温度低,氮碳共渗比碳氮共渗温度低,亚共析钢二相区加热比常规淬火加热温度低,镍磷化学镀和随后的时效硬化等都属此类节能工艺。

2.3.1 以碳氮共渗代替薄层渗碳

钢件在奥氏体状态下的渗碳淬火是一种用途广、效果好的工艺,但也是温度高、周期长的热处理过程。当渗层深度在1mm以下,用碳氮共渗代替渗碳,既可降低工艺温度,又可缩短工艺周期,还可减少畸变、节约能源。若使用得当还能提高钢件各项力学性能和使用寿命。

碳氮共渗分为固体粉末法、盐浴法、气体法和等离子法几类。固体粉末法和盐浴法因渗剂的毒性现已很少应用,等离子法因设备复杂昂贵,当前尚未推广使用,唯有气体法应用广泛。

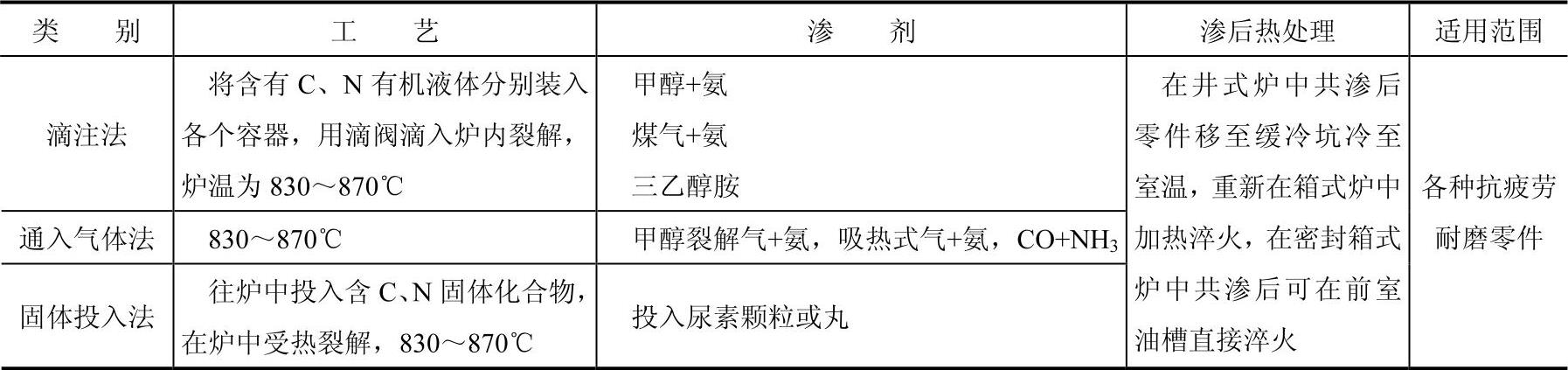

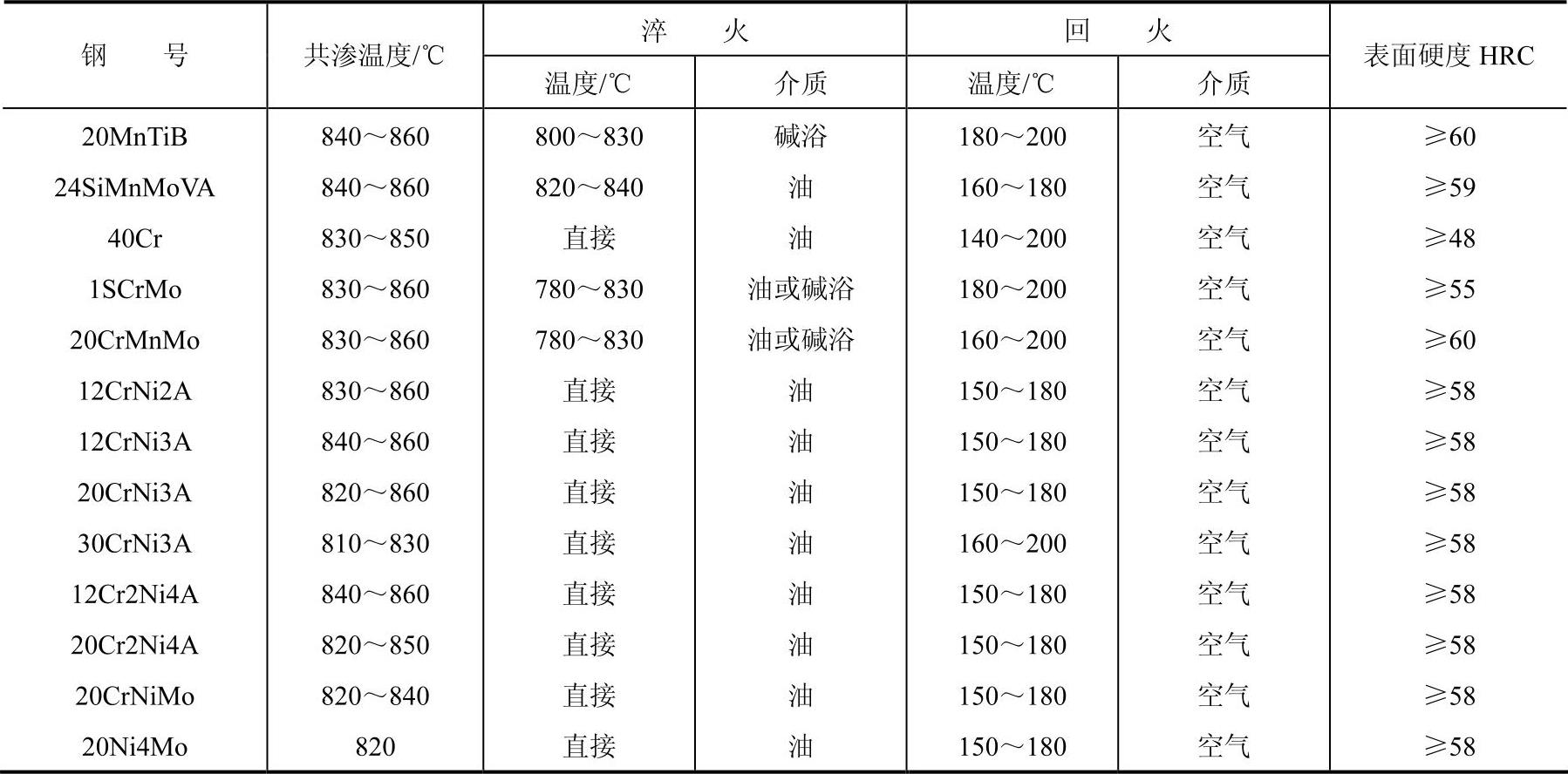

气体碳氮共渗一般在井式炉和密封箱式炉中进行,常用气体介质为渗碳气体和氨,也可往炉中通(滴)入含碳氮的有机化合物。表6-15所列为气体碳氮共渗用的各种渗剂、渗后热处理和适用范围。常用结构钢碳氮共渗工艺及性能见表6-16。

表6-15 气体碳氮共渗用渗剂、渗后热处理和适用范围

表6-16 常用结构钢碳氮共渗工艺及性能

2.3.2 用低温化学热处理代替高温化学热处理

相对于渗碳、碳氮共渗、渗硼、渗金属等在钢的高温(850~1000℃)奥氏体状态下进行的工艺,渗氮、氮碳共渗(软氮化)、硫氮碳共渗、氧氮共渗、氧氮碳共渗等在相对低温(<600℃),钢的铁素体状态下施行的工艺还具有零件畸变小、节能、生产成本低的优越性,故在汽车、摩托车、机床、工模具、仪器仪表、计算机中的轻负荷及要求耐磨零件上获得广泛应用。

氮在α-Fe中的溶解度比在γ-Fe中大得多,但在α-Fe中的扩散系数却很小。这使得钢的渗氮速度变慢。0.5~0.7mm的渗层往往需要10~70h工艺周期。因此,气体渗氮虽属于低温化学热处理工艺,而且在正常情况下也是清洁生产技术,但却称不上节能工艺。渗氮钢件硬度高、畸变小,许多精密零件,诸如机床丝杠、精密传动件、工模具的渗氮仍是不可多得的延寿减噪技术。为提高生产效率和质量控制准确度,渗氮设备有逐步扩大化,氮势控制准确度和自动化程度有迅速增加趋势。

氮碳共渗也在600℃以下低温进行,其工艺周期比渗氮短得多。盐浴氮碳共渗只需1.5~2h,气体法最多也只需3~4h,可获得5~20μm的Fe2~3N+Fe4N化合物层、0.3~0.5mm扩散层。一般碳钢和低合金钢表面硬度可达300~500HV,而高速工具钢和高铬冷作模具钢能达到800~1200HV。(https://www.xing528.com)

2.3.3 亚共析钢两相区加热淬火、正火

亚共析钢传统的淬火、正火加热温度是Ac3+30~50℃,然而人们也发现,把淬火、正火加热温度降到Ac1~Ac3之间,处理后的性能不但没有降低,经常反而会更高。而且对于许多钢种还表现出如下一系列优越性:

1)对于大多数亚共析钢经两相区加热淬火和500~600℃高温回火(调质)表现出最好的强韧化效果。

2)35CrMnSi钢经800℃加热淬火高温回火后冲击韧度值比常规调质高一倍。30CrMnSi经780~800℃淬火、550℃回火,冲击韧度值比920℃淬火者高2~3倍。

3)能降低一些钢的脆性转变温度(FATT)。35CrMnSi、ZG10NI15、13Ni5、15Mn、Ni3-5%\Cr-Mo-V转子钢经两相区加热淬火,在强度不变前提下,FATT降低20~60℃.

4)两相区加热淬火可抑制35CrMnSi、30CrMnSi、40CrNi、25CrNi4MoV、40CrMnSi钢可逆回火脆。

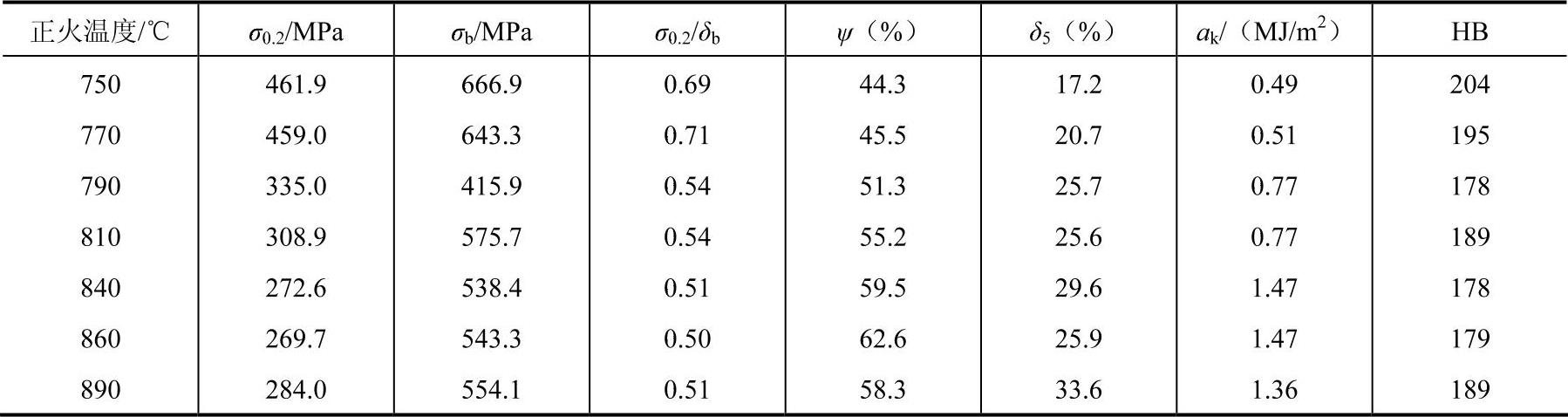

5)某些钢的两相区加热正火可获得优异的力学性能(见表6-17)和理想的可加工性。球墨铸铁的部分奥氏体化或低碳奥氏体化正火也能显著提高其强韧性。

表6-17 15NiMnVTi钢在不同温度正火后的力学性能

2.3.4 Ni-P化学镀和时效

这是一种介于镀膜和热处理之间的边缘技术。在硫酸镍、次亚磷酸钠、醋酸钠、柠檬酸、表面活性剂和稳定剂、并添加SiC、Cr2O3、B4C、金刚石粉、PTFE(聚四氟乙烯)微粒的溶液中,在100℃以下施镀2~3h,即可在工件和制品表面涂镀上Ni-P层,在经400~450℃时效可使钢件表面硬度达到600HV以上。由于这种方法有在镀槽上沉淀Ni和槽液不稳定的缺陷,近代的化学镀出现了镀槽的阳极保护法。利用电刷镀能克服槽液不稳定缺点。相对于钢的奥氏体化加热淬火和化学热处理工艺,对于某些低载、耐磨减摩要求高的零件,Ni-P化学镀无疑具有工艺过程和设备简单、加工成本低和显著节能的优点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。