2.2.1 节能的加热时间计算

通常,结构钢零件850℃奥氏体化加热时间τ(min)的计算式为

τ=αD

式中 D——钢件直径或厚度(mm);

α——加热系数,即每毫米直径或厚度需要的

加热时间(min)。

为了便于记忆和方便计算,α普遍采用1min/mm。近代生产实践证明,此数值过于保守,加热时间过长就意味着消耗更多电能和燃料。有人用直径25mm、100mm和200mm的45钢棒在850℃奥氏体化温度淬火,当钢棒到840℃即取出淬火完全达到了要求的性能。此时的加热系数α=0.6min/mm,而非1.0min/mm。由此推出,加热到700℃的α=0.6~0.8min/mm,加热到840℃的α=0.5~0.65min/mm,加热到900℃的α=0.4~0.55min/mm。

从节能角度看,加热时间τ加和保温时间τ保也可按下式计算:

τ加=KW+τ保

W=V/F

式中 K——综合加热系数(min/mm);

W——工件几何指数(mm);

V——工件体积(mm3);

F——工件表面积(mm2)。

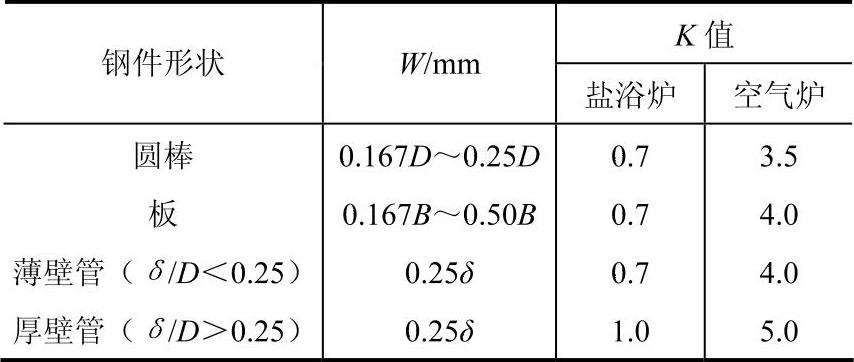

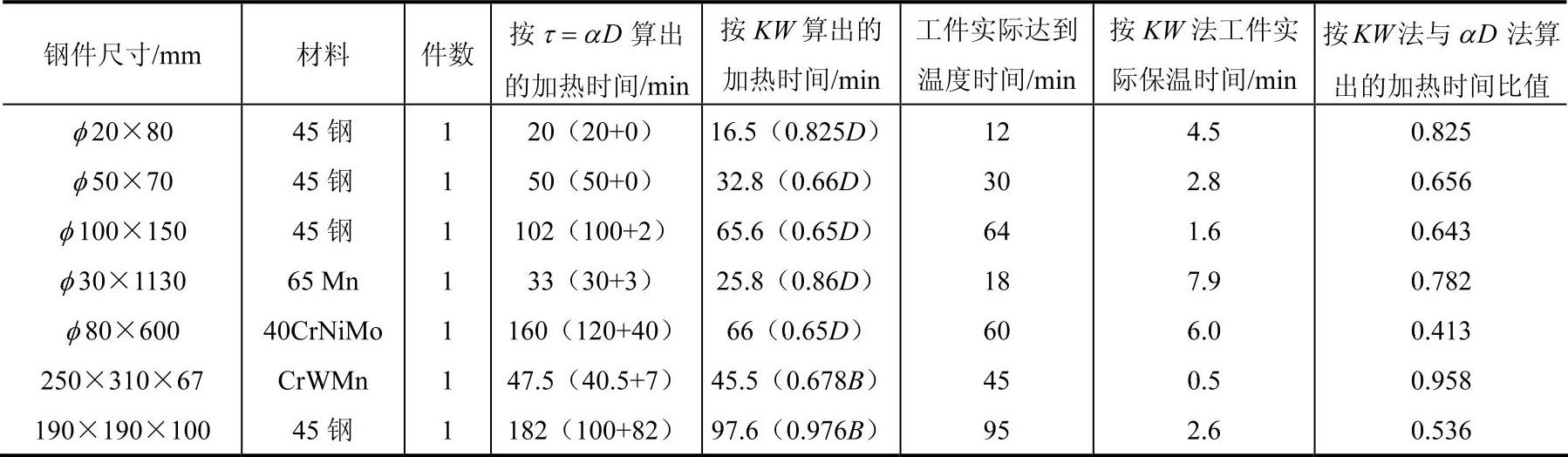

表6-9所列为各种形状钢件的W值与在盐浴炉和空气炉中加热时的K值。不同尺寸钢件在空气炉中加热时,用传统计算法和节能计算法算出的加热时间的比较见表6-10。

表6-9 各种形状钢件的W值与在盐浴炉和空气炉中加热时的K值

注:表中D为圆棒或圆管直径或外径(mm);B为板厚(mm);δ为管壁厚(mm)。

表6-10 不同尺寸钢件在空气炉中加热时,用传统计算法和节能计算法算出的加热时间的比较

注:在τ=αD计算中,碳钢α=1min/mm,合金钢α=1.5min/mm。

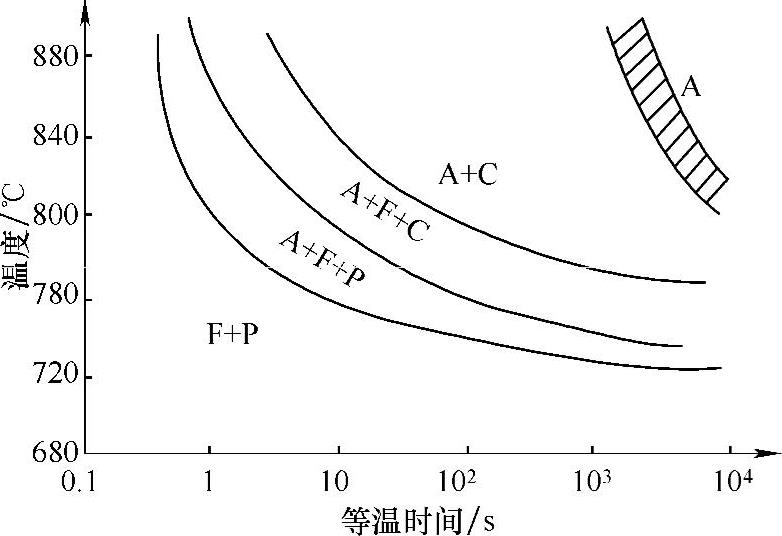

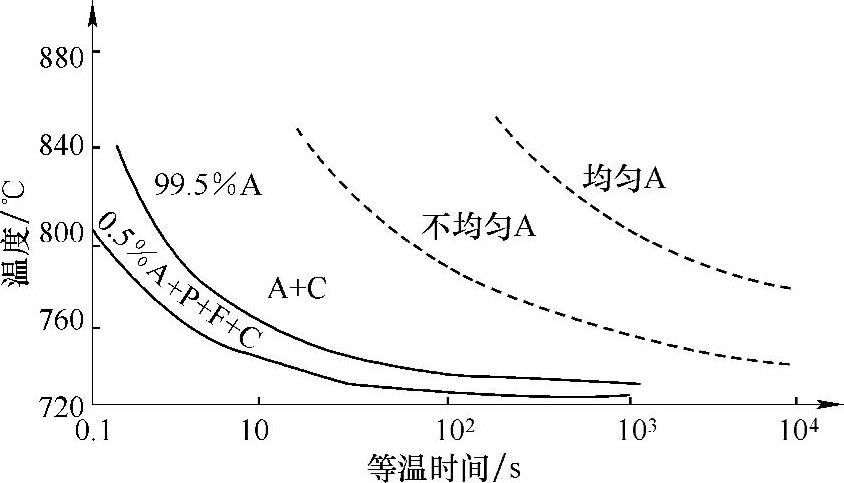

2.2.2 不均匀奥氏体(零保温)淬火

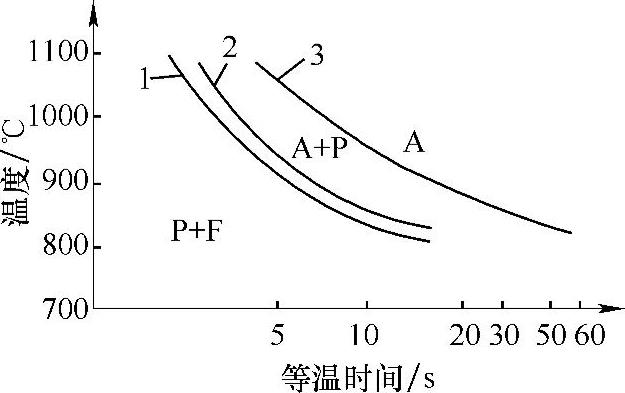

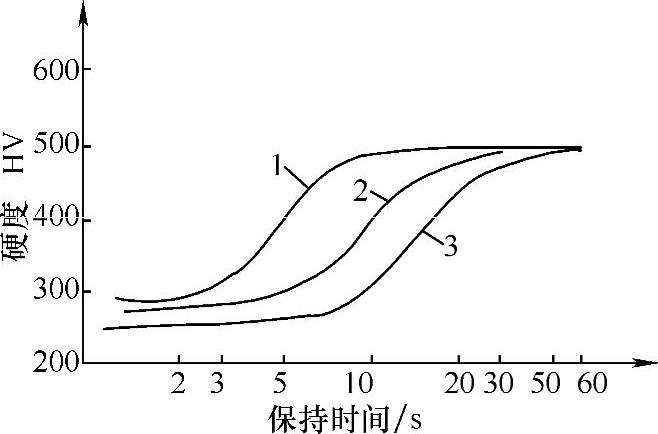

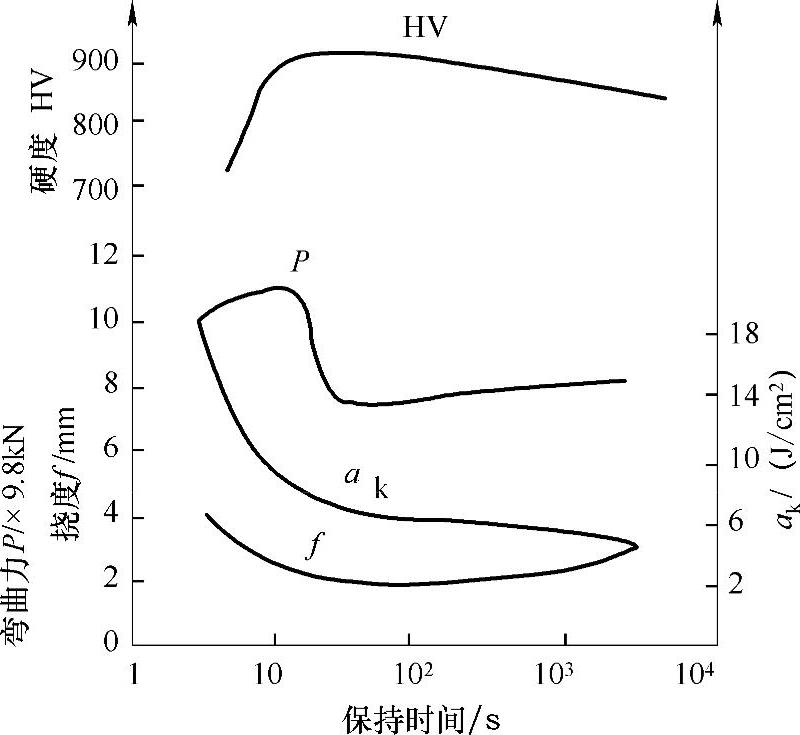

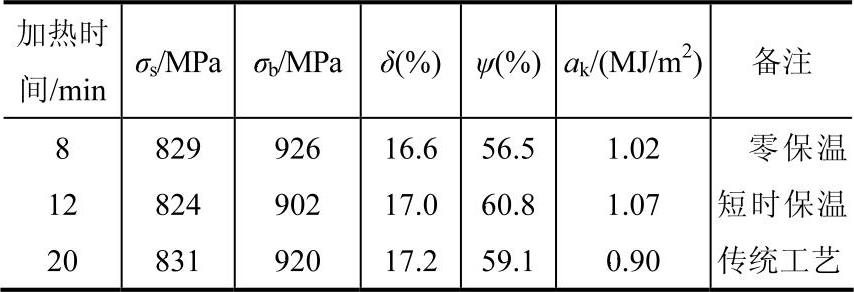

传统观念认为,钢件淬火时奥氏体化加热和保持要有足够的时间。一方面,一定尺寸钢件由表及里需要透热;另一方面,加热到奥氏体温度还要使碳化物溶解,并在奥氏体晶粒内均匀化,才能使钢件获得优良性能。近代研究指出,碳素钢和低合金钢在奥氏体化温度碳化物溶解和均匀化速度很快,即使奥氏体不均匀也不会影响钢件淬火后的性能,甚至有时性能更好。图6-5~图6-7所示分别为亚共析钢、共析钢和低合金钢在奥氏体状态下等温均匀化过程。图6-8所 示为低合金钢淬火后的硬度和保持时间的关系。0.57%C钢在830℃的保持时间和力学性能的关系如图6-9所示。表6-11所列数据为φ20mm45钢棒在调质的淬火加热保持不同时间的力学性能的变化情况。

图6-5 45钢的奥氏体均匀过程

图6-6 0.78%C钢奥氏体均匀化过程(https://www.xing528.com)

图6-7 0.24%C−1.2Mn钢奥氏体均匀化过程

1—20%A 2—50%A 3—100%A

图6-8 0.24%C-1.2Mn钢淬火硬度和加热时间的关系

1—950℃ 2—900℃ 3—850℃

图6-9 0.57%C钢830℃加热保持时间和淬火后力学性能关系

表6-11 φ20mm45钢棒在830℃保持不同时间淬火和550℃回火后的性能

2.2.3 缩短渗氮周期

离子渗氮比气体渗氮的设备和工艺都简单,渗速快,适应的钢种范围也广。一般低载荷传动的精密件、批量生产的中小型耐磨件多有应用。因其工艺周期稍短,较传统气体渗氮法节能。

2.2.4 化学热处理催渗

化学热处理是一种化学元素向金属表层的热扩散过程。这个过程较为缓慢,需要长时间保持在一定温度下,需消耗大量电能和燃料。因此加快化学热处理过程,缩短合金元素渗入金属表层的时间(即所谓的“催渗”方法)也是重要节能措施之一。催渗方法有表面活化、化学催渗、电解气相催渗等。

(1)表面活化。金属表面的氧化膜,尤其是铬钢、镍铬不锈钢的钝化膜严重妨碍渗氮初期的表面反应。因此除去这些膜使金属表面活泼性增大是加速渗氮的首要步骤。

(2)化学催渗。在井式炉气体渗氮时,往炉罐放入氯化铵、聚氯乙烯、海绵钛、TiCl4、CCl4等都可以使渗氮初期的金属表面迅速活化和净化,从而缩短工艺周期。但是这些物质往往会腐蚀炉罐和工件,不宜长时间使用。

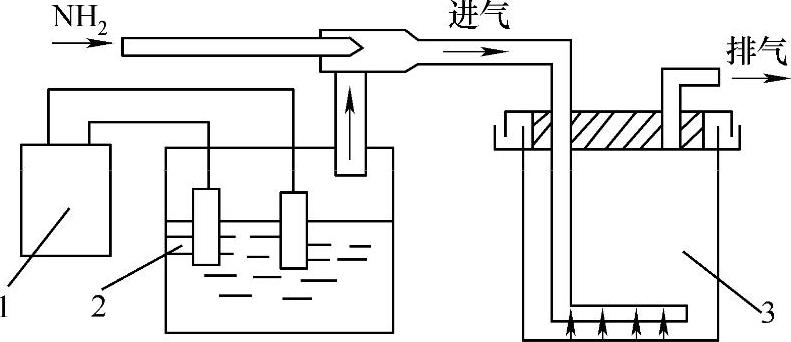

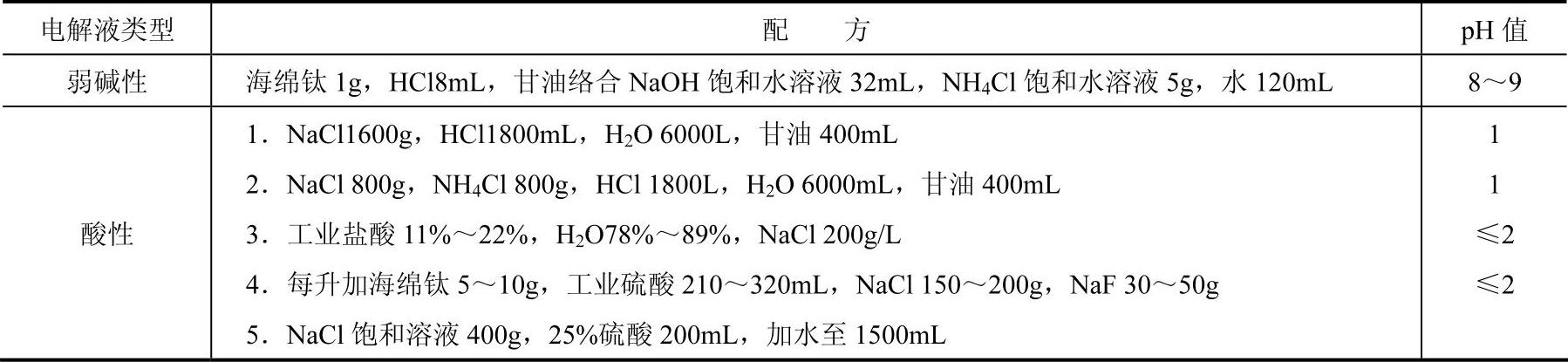

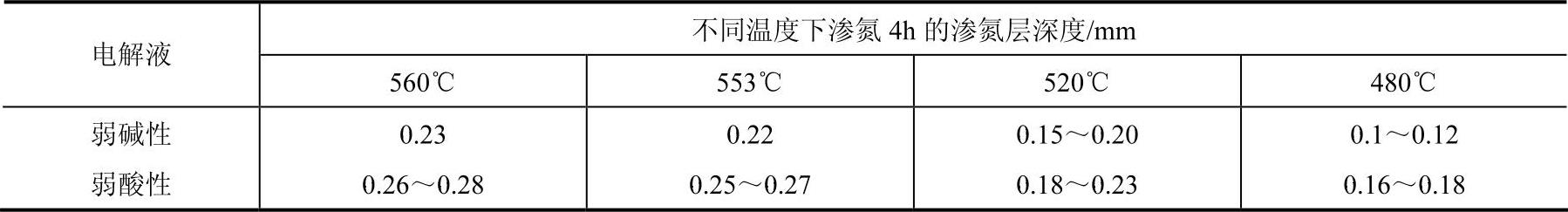

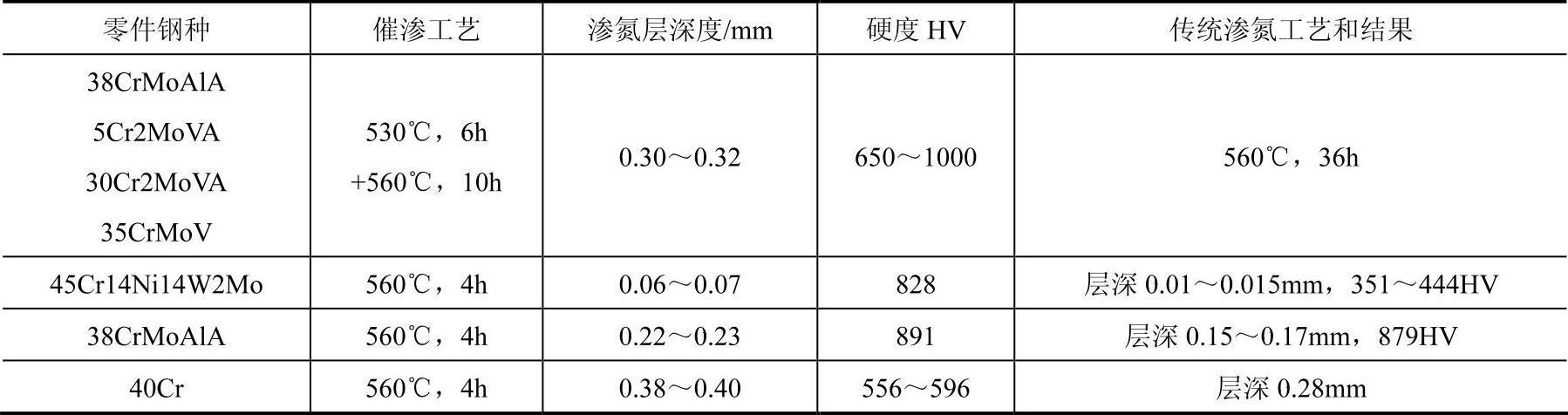

(3)电解气相催渗。利用电解液电解时产生的气体作为催渗剂通入炉罐(见图6-10)施行渗氮。据报道与常规渗氮相比可缩短1/3~1/2的时间。表6-12中列出了几种电解液配方。38CrMoAl钢电解气相催渗在不同温度下渗氮4h的结果见表6-13。多种钢零件电解气相催渗和不催渗渗氮(即传统渗氮)效果比较见表6-14。

图6-10 电解气相渗氮装置示意图

1—整流器 2—电解槽 3—渗氮炉罐

表6-12 电解气相渗氮电解液配方

表6-13 38CrMoAl钢电解气相催渗渗氮结果

表6-14 几种钢电解气相催渗渗氮效果比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。