激光焊接是激光材料加工技术应用的重要方面之一。其原理是将高强度的激光辐射至金属表面,通过激光与金属的相互作用,使金属熔化形成焊接。

早在20世纪80年代,激光焊接作为一种高质量、高精度、低变形、高效率和高速度的焊接新技术,美国、日本、欧洲开始在汽车生产线上投入使用。随着高功率CO2和高功率的YAG激光器以及光纤传输技术的完善,进入21世纪,激光焊接技术在航空航天、轮船、军工、海洋钻探、汽车生产、轻轨高铁等领域的应用越来越广。中国的激光焊接技术应用起步较晚,与发达国家相比,还有一定的差距,特别是应用于重要领域、重大构件、品牌汽车等焊接方面的高端激光技术和设备几乎被国外垄断。

近年来,实践证明:采用激光焊,不仅生产率高于传统的焊接方法,而且焊接质量也得到了显著提高。

宝钢集团有限公司开发的汽车座椅骨架激光拼焊技术,替代了原有电弧焊技术。先进行激光焊接工序,然后再整体进行冲压成形,极大地提高了焊接强度。以某品牌汽车座椅骨架为例,工序数由原先24个减少为10个,成形模具数由19个减少到7个,产品整体制造成本下降了20%,可使下游用户生产工序、模具数量和成本得到大幅降低,有利于汽车减重和节能减排。

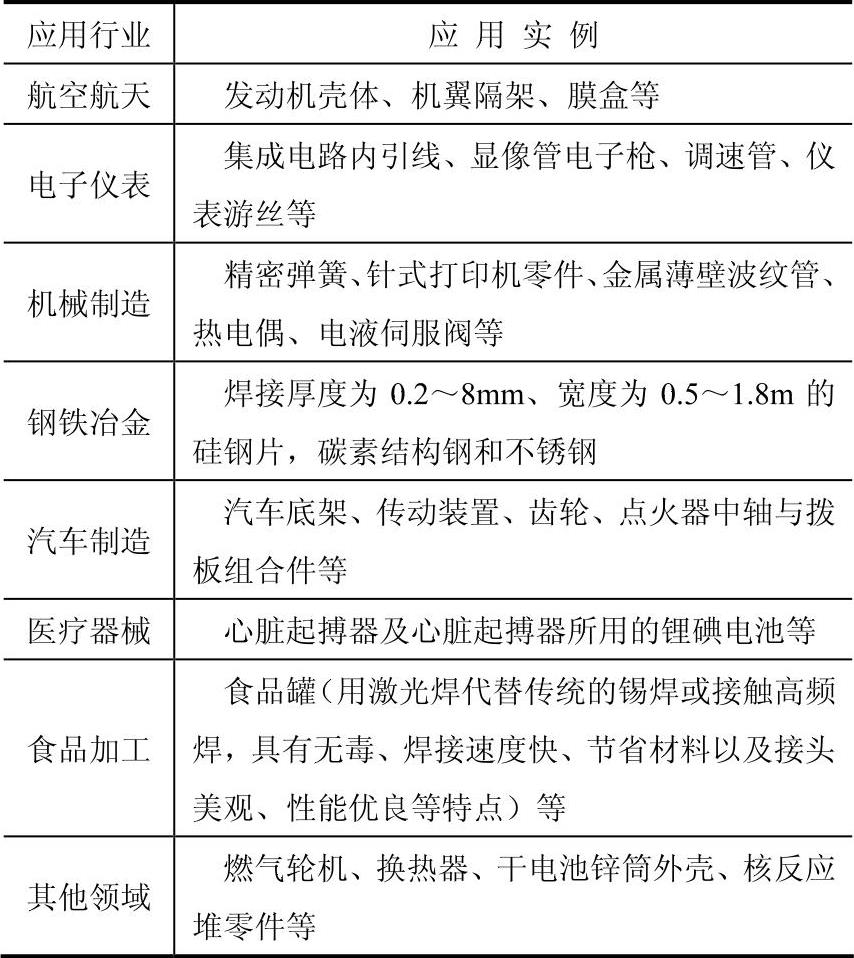

在汽车制造业中,激光焊接技术主要用于车身拼焊、框架结构和零部件的焊接。在电站建设及石油化工行业中,有大量的管−管、管−板接头,用激光焊可得到高质量的单面焊双面成形焊缝。在舰船制造业采用加填充金属激光焊法焊接大厚度板件,接头性能优于常规的电弧焊,同时降低了产品的制造成本,提高了构件安全运行的可靠性,有利于延长舰船的使用寿命。激光焊还应用于电动机定子铁心的焊接,薄板或薄钢带的焊接。激光焊的部分应用实例见表5-11。

表5-11 激光焊的部分应用实例

近年来,多种新型高功率激光器在工业生产中陆续出现,使激光焊接技术给传统焊接工艺带来了巨大的冲击,激光焊接技术也开始朝着更加多样化、实用化及高效化的方向发展。例如激光-钎焊、激光-电弧复合焊、激光-压焊等,进一步拓宽了激光焊的应用范围。

激光焊接设备由激光器、光束传输和聚焦系统、焊枪、工作台、电源控制装置、气源、水源、操作盘、数控装置等组成。

6.2.1 激光器

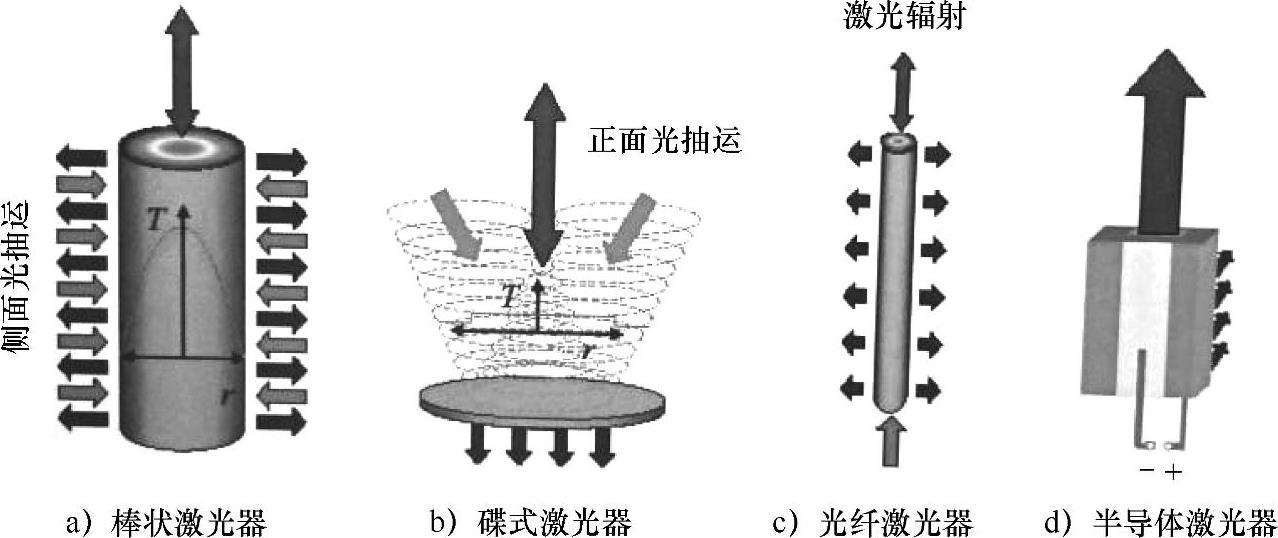

1.新型二极管及高能碟式激光器 激光器是产生受激辐射光并将其放大的装置,是激光焊接设备的核心部分。根据激光器中工作物质的形态,分为固体、液体和气体激光器。焊接与切割用的激光器主要是固体激光器和CO2气体激光器。极有发展前途的高功率半导体二极管和高能碟式激光器,随着其可靠性和使用寿命的提高及价格的降低,在某些焊接领域将替代YAG固体激光器和CO2气体激光器。

新型二极管及高能碟式激光器的光电转换效率大于30%,稳定性好;可降低20%~30%的设备投资;减少运行费用,能源消耗进一步降低;激光焊机寿命延长。图5-56所示为几种新型激光器。(https://www.xing528.com)

图5-56 几种新型激光器

例如,在中小规模的钣金加工企业,由于钣金款式多、数量少,多数仍采用氩弧焊方式,氩弧焊夹具费用和操作费用较低,但后续打磨需要大量工时。采用德国通快公司生产的4~6.6kW的碟片式激光器用于汽车钣金行业的自动化、大规模生产,可提高焊接效率,提升产品质量,并降低单件成本。当产品数量达到一定规模时,激光焊接的成本并不一定比氩弧焊成本高。

2.高功率光纤激光器 高功率光纤激光器基于有源光纤和半导体二极管设计而成,融合了两项最具创新力、最先进的激光技术。技术的融合带来独特、高可靠和超高性能的激光系统,各项参数均超越传统激光技术,具有坚固、极小体积、超长使用寿命(超过10万h)、低维护成本、高电光转换效率(>30%)的优点,节能效果显著。

6.2.2 激光步进线焊机

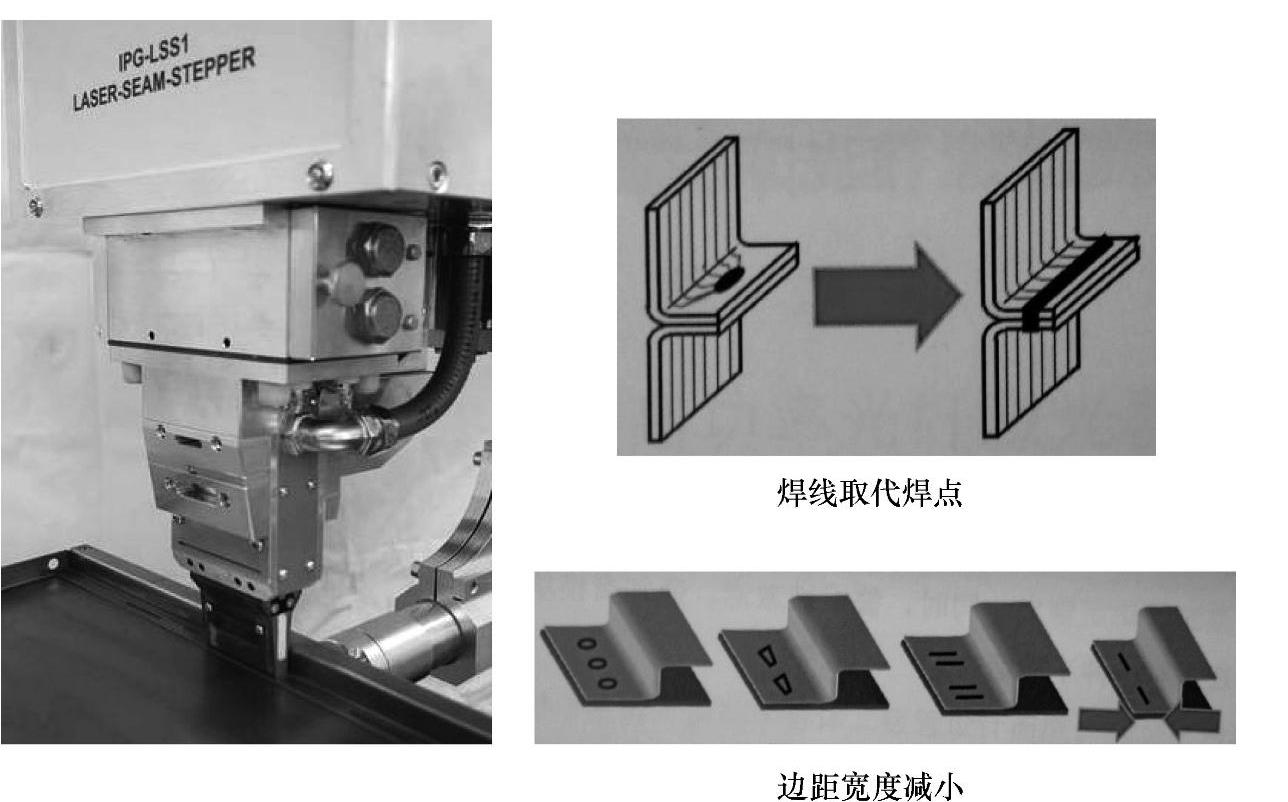

激光步进线焊机(或称扫描焊机、激光飞行焊机,见图5-57)用一条约30~40mm的焊线取代传统的点焊焊点。

激光步进线焊机施焊时无需昂贵夹具,节约成本,质量高,焊接速度高,生产效率高,是传统点焊的2倍;基于焊线处有可靠的焊接质量,可获得更高的焊接强度和硬度;焊接部位更平整,与点焊相比能有效减少焊接区域突起;适应碳钢、不锈钢、有色金属等多种材料,对特殊材料更安全有效。

电阻点焊是种常用的焊接技术,在汽车工业领域有广泛应用。根据既有工程标准,传统电阻点焊的焊点间距30~50mm,并要保持一定宽度边距。机器人驱动的传统点焊系统布置并完成一个焊点平均耗时2.5~3s。激光线焊头定位和完成一条焊线所需时间与完成一个传统点焊相同。因此,用一条新型焊线代替两个传统焊接点节省50%的加工时间。

同时,根据焊缝强度要求灵活设计焊缝形式,可获得任意焊缝形状和焊缝方向。用户可定义焊缝分布,用焊线取代点焊焊点,优化应力分布,减少法兰宽度,节省材料、重量及成本,如图5-57所示。

图5-57 激光步进线焊机及焊接特点

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。