5.2.1 炉中连续钎焊工艺的节能减排技术

炉中钎焊是一种使用预置钎料将装配好的焊件在钎焊炉中连接起来的钎焊方法。炉中钎焊时,焊件被整体加热,加热速度较慢,工件变形小,适合于较大零件、钎缝密集和较长钎缝以及大面积钎缝的钎焊。炉中钎焊由于一炉可以放置多个工件,可实现连续操作,也适合于较小工件的大批量生产,具有较高的生产效率。

钎焊炉可分为以下几大类:①空气或可控气氛间歇式钎焊炉;②可控气氛连续式钎焊炉;③可控气氛反射炉或罩式钎焊炉;④间歇式真空钎焊炉;⑤半连续、连续式或真空钎焊炉。

1.连续钎焊炉 间歇式钎焊炉的典型特征是每个钎焊过程需周期性地装卸工件。随着炉中钎焊应用越来越广泛,间歇式钎焊炉已不能满足钎焊件高速度生产的要求。在超大批量零件钎焊时,生产效率和成本是选用钎焊工艺时考虑的关键因素。

连续钎焊炉是为适应现代大批量钎焊生产而在原有电阻炉的基础上发展出来的,是一种高效率、高质量、低成本、大批量、可进行复杂结构的小型零部件钎焊的钎焊生产设备。保护气氛连续钎焊炉如图5-41所示。钎焊区域主要由喷淋钎剂区、空气吹落区、干燥区、加热区、冷却区构成。与普通电阻炉相比,其加热区结构和传送机构具有以下特点。

炉加热区结构有以下两种:

1)由耐热及保温材料砌筑而成的炉膛内置马弗套,马弗套由耐火材料烧结而成或由耐热合金钢经成形焊接而成。这种结构由于密封性好,节省保护气。

图5-41 保护气氛连续钎焊炉

1—入口炉门 2—预热室 3—钎焊室 4—热电偶 5—气体入口 6—冷却室 7—出口炉门

2)炉膛完全由耐热及保温材料砌筑而成,无马弗套内衬耐热钢炉胆。这种结构由于无马弗套,炉膛使用寿命长,减少了更换炉膛的成本。

传送方式有以下两种:

1)网带传送机构。该机构由变频调速器、电动机、行星摆线减速器、驱动主动轮、导向轮托辊及张紧装置来完成网带的定向运动,传送速度一般在100~500mm/min之间可调。它具有结构紧凑、传送平衡、可靠等特点;工人操作简便,自动化程度高。

2)推舟机构。这种机构的进料口开在炉的侧面,将摆放工件的舟板从侧口推入炉内,炉体长度方向上有一气缸,将舟板向前推进后,缸杆退回,再续另一个舟板,如此反复进行,工件从进料区进入钎焊区、冷却区直至出炉口。它和网带结构均连续传送,只不过网带匀速传送,推舟为步进式传送。它的优点是传送结构简单,一个气缸即可,无网带高温蠕变之虑。舟板一般为石墨制成,价格便宜。

2.Nocolok连续钎焊工艺 Nocolok钎焊炉有连续隧道炉和分批式单室炉两种类型,保护气氛可采用静态或强迫对流方式。国内Nocolok钎焊炉多数是静态气氛连续隧道炉。

Nocolok连续钎焊使用的是无腐蚀性Nocolok钎剂(氟铝酸钾盐的混合物),环保无污染。Nocolok钎焊要求母材固相线温度不低于615℃,同时由于钎剂对合金表面的MgO的溶解有一定的限度,且Mg和MgO与钎剂反应生成MgF2,使得钎剂熔点升高失去活性,故要求Mg含量不超过1%(最好不超过0.5%)。因此适合Nocolok连续钎焊的铝合金有工业纯铝和Mg含量较低的Al-Mn合金和Al-Mg-Si合金。对于复合铝箔,由于厚度仅有0.1~0.16mm,还要求它在钎焊温度下抗下垂(变形)能力强。该种工艺广泛应用于大批量铝热交换器生产中,生产效率及成品率高。

3.氨分解气连续钎焊工艺 氨分解气连续钎焊广泛应用于汽车配件、冷热交换器、空调制冷、航空航天等行业的不锈钢、低碳钢、铜、铝、铝合金等金属的自动钎焊。该工艺适用于大批量生产的小型零件,零件品质的一致性和可重复性好,性能优越,安全可靠,操作简便,大大提高了产品钎焊的效率,同时氨分解气制备简单,降低了制造成本,节约能源。

例如,使用氨分解气连续钎焊工艺生产0.85kg一次性气瓶。该气瓶由瓶体、充放阀、安全阀等零件构成。其中,瓶体由上下瓶壳体、阀座、底座、安全阀座等零件组焊成一体,零件材料为碳钢。采用通道式氨分解气连续钎焊炉,电加热通道内不断充入氨分解气体,需钎焊产品通过耐高温传送带从一头进入炉内,经过加温段、高温段、保温段和冷却段最后出炉。在炉膛内不断地注入氨分解气,主要成分为氢和氮以及未分解的氨。选择适宜的钎焊温度完成钎焊过程。最后零件进入降温区在氢气的保护下产品温度逐渐降到常温。该种钎焊方式,简化操作,钎焊出来的产品表面光洁、钎焊效率高、节省能耗、节省投资成本。

4.煤气连续钎焊炉 煤气连续钎焊炉炉内气氛组成包括中性气体N2、还原性气体CO和H2,具有保护钎焊的作用。煤气保护气氛常用于钢制零件的铜钎焊和银钎焊,如汽车三滤件、化油器及真空助力器的焊接。国内大部分煤气连续钎焊炉是在炉外燃烧产生上述保护气氛通入炉内,起保护钎焊作用。而国外的煤气连续钎焊炉其氨气发生装置大多置于炉内,其优点很多,如节省面积、节省能耗、简化操作、节省投资等。

5.2.2 真空钎焊工艺的节能减排技术

真空钎焊是指钎焊在抽出空气的炉中或钎焊室内进行,主要用于质量要求高、易氧化材料、钎焊面积大而连续的产品或接头。真空钎焊技术具有无可比拟的优点,在世界工业发达国家得到迅速发展和广泛应用,其优点如下:①真空钎焊不使用钎剂,无有害物质排放,改善了劳动条件,对环境友好;②真空钎焊不需要复杂的残余钎剂清洗工序,节省时间,降低了生产成本;③真空钎焊钎料的湿润性和流动性良好,可以一次性钎焊多道临近的复杂钎缝或同炉钎焊多组工件,提高了钎焊效率和成品率;④与其他方法相比,真空炉的内部结构及夹具等使用寿命长,可减少真空炉的维修次数;⑤适于真空钎焊的材料很多,如铝及铝合金、铜及铜合金,不锈钢、合金钢、低碳钢、钛、镍、金刚石陶瓷等无机非金属材料等都可采用真空钎焊。图5-42所示为真空钎焊产品。

图5-42 真空钎焊产品

目前生产中应用的真空炉种类繁多,按照钎焊温度,有低温真空钎焊炉(<650℃)、中温真空钎焊炉(650~950℃)和高温真空钎焊炉(>950℃)三大类。

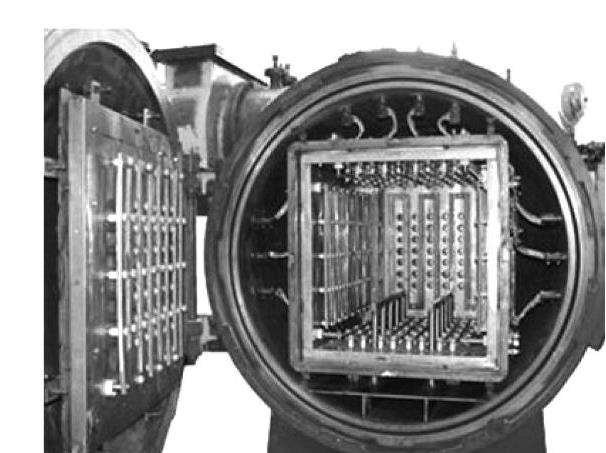

1.高温真空钎焊工艺 高温真空钎焊主要应用于不锈钢、高温合金,尤其是含铝、含钛量较高的耐热合金的钎焊,还适用于钛、锆、铌、钼、钽等同种难熔合金或异种金属的钎焊。钎焊过程中,零件处于真空气氛下,无氧化、无污染、变形小,不使用钎剂,不产生气孔、夹渣,不腐蚀工件,可实现多道钎缝、多个组件同时高效焊接。同时,高温真空钎焊炉具有加热器热效率高、功耗小及节能环保等特点,具有广泛的推广前景。常见的高温真空钎焊炉如图5-43所示。

图5-43 常见的高温真空钎焊炉

2.中低温真空钎焊工艺

(1)银基钎料钎焊钢。真空钎焊不锈钢1Cr18Ni9Ti时,广泛使用自钎剂银钎料。对于淬火回火状态的马氏体不锈钢,如12Cr13、20Cr13等,钎焊温度应低于700℃,常采用BAg40CuZnCdNi、BAg45CuZnCd、BAg50CuZnSnNi等银基钎料。银基钎料真空钎焊钢产品表面光亮,接头强度高;大批量生产时,产品一致性好,生产效率高。

(2)铝及铝合金的钎焊。中低温真空钎焊工艺广泛应用于铝制板翅式热交换器、汽车散热器、汽车空调蒸发器、冷凝器、雷达网路天线及波导管等铝钎焊制品。

由于铝及铝合金表面氧化物的化学稳定性很强,不易清除,因此钎焊时一般采用化学活性极强的钎剂或真空钎焊等方法。真空钎焊铝合金零件,可以排除使用钎剂钎焊时所遇到的问题,如钎剂的腐蚀、污染及钎焊后清理等;具有无污染、不产生气孔和夹渣、节省能源等特点。真空钎焊炉是大批量铝及铝合金焊件生产时替代盐浴钎焊的理想设备。图5-44所示为适用于空分、航空、石化等行业铝板翅式换热器的真空钎焊炉。

图5-44 适用于空分、航空、石化等行业铝板翅式换热器的真空钎焊炉

5.2.3 感应钎焊工艺

感应钎焊是将焊件的待焊部分置于交变磁场中,使之在交变磁场中产生感应电流,通过电流热效应来实现加热焊件和熔化钎料的一种钎焊方法。感应钎焊的特点是加热快、效率高、可进行局部加热、热量高度集中、节约能源,并且由于其高度可重复性,易于实现自动化、大规模化生产,是高产高效的钎焊工艺。

感应钎焊可用于钎焊碳素钢、不锈钢、铜及铜合金等,适用于大批量小型焊件,尤其是对称形状的焊件,例如轴和圆盘的连接、管与法兰、管状接头、刀具、电子器件等。

1.IGBT型感应电源 感应钎焊设备主要由交流电源装置(也称感应电流发生器)和感应器(俗称感应圈)组成,在某些场合还带有辅助夹具和焊件防氧化保护装置。

交流电源装置通常由电源、整流器、逆变器(或振荡管)、变压器、电阻容器、控制系统、保护装置和冷却水系统组成。

交流电源装置按其频率不同可分为中频、超音频和高频三种。中频电源装置(1~10kHz)可以是机械式发电机组(0.3~1kHz)或晶闸管中频交流电源装置(0.5~10kHz)。前者因耗能大、噪声大等原因,现已被淘汰。常用的超音频电源(20~100kHz)和高频电源(200~500kHz)可以是电子管式的,也可以是全固态晶体管式的。IGBT全固态晶体管式高频电源(20~100kHz)和MOSFET全固态晶体管式高频电源(150~300kHz)正在替代电子管式高频电源。它们与同样功率的电子管式高频电源加热设备相比,具有下述优点:①不使用价高、易损、耗能大的电子管和与其配套使用的阳极升压变压器、电子灯丝变压器等以及相关的冷却水系统。②电能转换效率高,可达92%以上,节电达1/3,节水1/2。③电路简单可靠、使用前无需预热,操作方便。④体积小、重量轻、价格便宜、设备占地面积小,仅为电子管式的1/3。(https://www.xing528.com)

目前,国内许多专业厂商生产IGBT、SIT、MOSFET等全固态晶体管式钎焊加热设备的规格、品种齐全,技术较为成熟,其加热功率和工作频率范围已能覆盖整个感应钎焊领域,并已系列化、小型化。

2.感应压力钎焊 感应压力钎焊技术是利用快速感应加热方式,在复杂的弧面上形成一个均匀温度 场,主要用于复合底锅的钎焊,在一定压力下通过对钎料、钎剂的熔化完成在弧面上复合一层导热性能优良的金属材料。感应压力钎焊设备工作稳定,可防止锅受热变形,钎缝美观,钎焊质量稳定,生产率高,可连续24h工作。图5-45所示为复合底锅的感应压力钎焊。

图5-45 复合底锅的感应压力钎焊

3.自动感应钎焊 感应钎焊机大多为专用设备,生产效率高,焊缝质量稳定可靠。感应钎焊机在制冷行业(如冰箱和空调的主阀体与两端管及毛细管、阀体与导管、电磁换向阀、四通换向阀等)、电机行业(如发电机绕组、变压器绕组)、航天工业(液体火箭发电机推力室、卫星导管)以及其他一些工业部门(如不锈钢-铝/铜复合底锅、铜散热器、涡轮叶片、汽车换向器、硬质合金锯片)获得了广泛的应用。按自动化程度高低可分为半自动和自动感应钎焊机两种。其中,自动感应钎焊机是利用传送带或转盘连续不断地将焊件送入和带出加热位置,感应器呈盘式或隧道式,如图5-46所示。工作时感应器一直通电,由选定的焊件送进速度来控制加热规范。这种自动感应钎焊机生产效率高、劳动强度低、钎焊质量好,主要用于小件的大批量生产。

图5-46 自动感应钎焊机

4.导磁体驱流节能技术 导磁体的驱流作用可以改变施感导体周边磁场强度的分布,把高、中频电流“驱使压缩”到需要处,提高磁场密度,从而提高感应器的效率。感应钎焊时,在感应器上安装导磁体,利用导磁体的槽口效应,调整电流在感应器上的流经部位,使更多功率施加所需加热的部位,减少工件畸变和氧化,提高生产率,稳定产品质量,起到聚能、节电、增效的作用,尤其在内孔和平面加热的感应器上使用效果十分显著。

例如,感应钎焊硬质合金刀具时,对比感应器加置导磁体前后,相同工作条件下焊接一个刀头感应器的工作时间及所消耗能量:未加置导磁体时,每焊接一个硬质合金刀头所需时间为25s,能耗931kJ;感应器加置导磁体后,焊接一个硬质合金刀头仅需19s,能耗仅为634kJ。由此可见,加置导磁体后,焊接工作效率提高了24%,节约电能32%,节能效果显著。

5.2.4 电阻钎焊工艺

电阻钎焊是利用电流通过焊件或与焊件接触的加热块所产生的电阻热加热焊件和熔化钎料的钎焊方法。钎焊时需要对钎焊处施加一定的压力。电阻钎焊分直接加热和间接加热两种方式。

电阻钎焊具有下列优点:①熔化金属与空气隔绝,冶金过程简单;②加热时间短,热量集中,故热影响区小,变形、应力也小,通常在焊后不必安排校正和热处理工序;③操作简单,易于实现机械化和自动化,改善了劳动条件;④生产率高、无噪声、无有害气体,在大批量生产中,可以和其他制造工序一起编到组装线上。

目前电阻钎焊主要用于钎焊刀具、带锯、电机的定子线圈、导线端头、各种电触头,以及电子设备中印制电路板上集成电路块和晶体管等元器件的连接。随着航空航天、电子、汽车、家用电器等工业的发展,电阻钎焊越来越受到社会的重视,同时,对电阻钎焊的质量也提出了更高的要求。

为了适应大批量生产,国内外陆续发展了一些连续式半自动及自动电阻钎焊机。此类电阻钎焊机对钎焊过程的电流、电压、热功率、温度、时间、压力等参数可进行实时动态控制,整个钎焊过程加热迅速,钎焊过程实现自动化,生产效率高,热量集中,对周围的热影响小,工艺简单,劳动条件好。图5-47所示为自动电阻钎焊设备及产品。

5.2.5 自动火焰钎焊工艺

火焰钎焊所用的设备简单、操作方便,主要用于铜基钎料、银基钎料钎焊碳钢、低合金钢、不锈钢、 铜及铜合金的薄壁和小型焊件,也可用于铝基钎料钎焊铝及铝合金。随着制造行业(家电、制冷、机床加工等)迅猛发展及激烈的竞争,火焰钎焊技术在实际生产中的应用也越来越广泛。传统的火焰钎焊工艺多数使用手工操作,不仅劳动强度大,而且焊后质量、尺寸精度均难以保证,同时还要求操作者有较高的钎焊技术水平。

图5-47 自动电阻钎焊设备及产品

如果产品数量多,应采用机械化焊炬来完成钎焊操作,实现自动火焰钎焊。目前,在国内的家电及制冷行业,火焰钎焊的数控化、智能化有了较大飞跃,对提高生产效率和产品质量有极大的推动作用。火焰钎焊自动进行的程度取决于以下因素:部件尺寸和结构、接近接头的方便程度、要求的生产速度、搬运部件需要的劳动量、使用的钎料等。

进行自动火焰钎焊时,工件的组装可在到达机器之前先组装起来,或由机器操作者将工件在机器上组装。在这两种场合下,都需要将组件放置在机器的合适位置上。

预成形的钎料在组装期间被放置在接头的合适位置上。有些离线装填的预成形钎料在到达机器之前放到工件上,能减少操作者需要处理的项目。膏状钎料能够通过气动系统来放置,该系统可以在工件组装的时间手工操作,也可以在工件转位到达一个指定位置时自动开启。钎剂可通过钎剂分配器手动加入,也可作为钎料膏的一个组分加入。手工加钎剂一般设计成糊状的膏体,而自动分配的钎剂是喷射用的稀浆。图5-48所示为黄铜管的自动火焰钎焊。

图5-48 黄铜管的自动火焰钎焊

自动火焰钎焊设备通常被设计成使用多位焊炬。增加加热组件焊炬的数量,能够增加加热速度和批量生产效率。

5.2.6 气体钎剂作用下的火焰钎焊工艺

在传统火焰钎焊的工艺中,需要将钎料加热,沾粘钎剂,再焊接产品。由于钎剂残渣对钎焊接头都有腐蚀作用,妨碍对钎缝质量的检查,钎焊后必须将其清除干净。

气体钎剂是一种特殊类型的钎剂,优点是钎焊后没有钎剂残渣,钎焊接头不需清洗。火焰钎焊时,可采用含硼有机化合物的蒸气作为气体钎剂,如硼酸三甲酯等,取代传统的固态钎剂硼酸-硼砂,在高于900℃的温度下钎焊碳钢、铜及部分铜合金等。

有机硼气体钎剂的使用比较简单,只需增加1个混合器即可,混合器串联在燃气管路上。气体钎剂与燃气连接示意图如图5-49所示。

图5-49 气体钎剂与燃气连接示意图

1—乙炔或其他燃气 2—燃气 3—进气阀A 4—旁路阀C 5—液状钎剂 6—贮存容器7—钎炬 8—阀D 9—阀B 10—出气阀B 11—氧气 12—钎剂和燃气混合出口 13—液状钎剂容器 14—穿液管

钎焊钢时,气体钎剂和硼砂-硼酸钎剂相比有许多优点:①钎焊过程不产生有害烟尘,改善了劳动环境,有利于操作工的身体健康;②钎焊接头不用强酸清洗(玻璃状的硼砂-硼酸钎剂钎焊后需用强酸清洗),简化了加工工艺,降低生产成本;③钎缝表面光滑,钎焊接头光亮,同时提高了钎缝气密性及钎缝强度,降低了废品率和补焊品发生率,提高了生产效率;④降低材料消耗成本,避免浪费,又节省贵重的有色金属钎焊材料。

5.2.7 电子工业中的软钎焊

1.波峰焊 波峰焊是一种高效的大规模钎焊工艺,在电子产品生产中有着广泛应用。它是指将熔化的软钎料(如铅锡合金),经电动泵或电磁泵喷流成设计要求的钎料波峰,也可通过向钎料池注入氮气来形成,使预先装有元器件的印制板通过钎料波峰,实现元器件焊端或引脚与印制板焊盘之间的连接。我国研发的单相感应式液态金属电磁泵波峰焊技术,与国外现有技术相比,具有设备结构简单、加工制造容易、维修方便、可靠性高、节能减排、波峰平稳、环保性能好的优点,其原理模型如图5-50所示。

图5-50 单相感应式液态金属电磁泵波峰焊原理模型

2.回流焊 回流焊也称再流焊,是伴随微型化电子产品的出现而发展起来的钎焊技术。随着电子产品不断小型化的需要,出现了贴片元器件,传统的焊接方法已不能满足需要。首先在混合集成电路组装中采用了回流焊工艺,组装焊接的元器件多数为贴片电容、贴片电感、贴装晶体管及二极管等。回流焊技术经历以下发展阶段:热板传导回流焊、红外热辐射回流焊、热风回流焊、气相回流焊和真空气相回流焊等。

典型的表面贴装工艺(Surface Mounted Technology,SMT)分为三步:施加焊锡膏—贴装元器件—回流焊接。表面贴装技术作为新一代电子装联技术已经渗透到各个领域,采用回流焊生产的SMT产品具有结构紧凑、体积小、耐振动、抗冲击、高频特性好、生产效率高等优点。SMT在电路板装联工艺中已占据了领先地位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。