电阻焊是工件组合后通过电极施加压力,利用电流流过接头的接触面及邻近区域产生的电阻热进行焊接的方法。按工艺特点分类,电阻焊有点焊、凸焊、缝焊、电阻对焊和闪光对焊等五类。电阻焊是一种重要的焊接工艺,具有生产效率高、成本低、节省材料和易于自动化等特点,被广泛应用于航空、航天、能源、电子、汽车、轻工等产业。

3.1.1 新型电源

按电源的性质,电阻焊电源包括单相工频电阻焊电源、三相低频电阻焊电源、二次整流电阻焊电源、电容储能电阻焊电源和逆变电阻焊电源等。

单相工频电阻焊电源电流大、电压低;二次回路电抗压降大,故视在功率大,功率因数仅为0.4左右,能耗大;工作不连续、无空载运行,工作效率低。

三相低频电阻焊电源与一般单相工频电阻焊电源比较,有下列优点:①三相电源供电,电网负荷均匀;②功率因数大大提高,接近0.9~0.95,比普通单相工频焊机提高1倍以上。焊同样焊件,焊机功率可降低2/3~3/4;③能适应各种金属不同焊接工艺的要求,可焊的金属材料广。

二次整流电阻焊电源,在相同焊接效果条件下,这种焊机所需视在功率只有普通工频交流焊机的1/3~1/5,线电流也相应降低;输出功率接近有功功率,功率因数高达0.95;焊接回路内及附近的磁性物质无不利影响,可以使用钢制机架,提高焊机刚性,降低焊机制造成本;适用范围广,运行过程中又能节约大量电能,综合技术与经济效果好。

与单相工频电阻焊机相比,电容储能电阻焊机可降低对电网供电容量的要求;焊接过程中,电容迅速放电,波形陡峭,能量集中,焊接热效率高,易于调节与控制。但该类型焊机能量转换效率低,焊机制造成本高,电容器经常快速充放电、寿命短,不宜用于低碳钢焊接。目前,中、大功率的储能焊机已逐渐被二次整流或其他类型焊机代替。

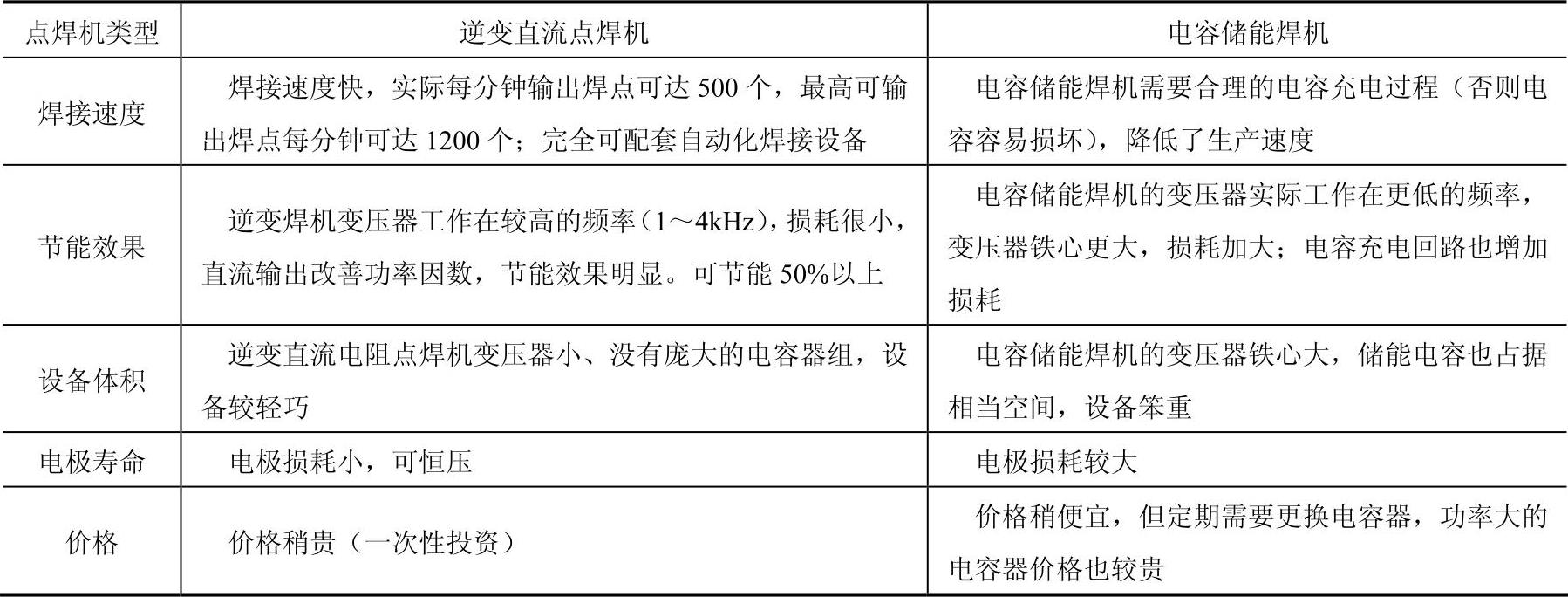

近年来,随着汽车和制罐等制造业的迅速发展,专用电阻焊机得到了空前的发展,逐步趋向自动化和机器人化。中频直流逆变电阻焊接电源作为一种新型的控制电源,以其显著的高效、低耗、小型轻量化,易于实现高度自动化生产的特点成为电阻焊电源的发展方向,表5-1给出了逆变直流点焊机和电容储能焊机的对比。

表5-1 逆变直流点焊机和电容储能焊机的对比

(https://www.xing528.com)

(https://www.xing528.com)

中频逆变直流焊接系统焊接电流脉冲紧凑,无电感分量,功率因数高达0.9以上,相对于交流焊机0.6~0.7的功率因数,节能效果十分明显。以点焊为例,实际应用中的数据显示,以同样电流焊接一个焊点,逆变直流焊机比交流焊机节省约15%的时间。单个焊点条件下,工频交流焊接能耗为3.77×10-3kVA·h;中频直流焊接能耗为2.55×10-3kVA·h,是工频交流的67.6%,节能效果显著。

3.1.2 新型电极

电极是电阻焊机向焊件传输焊接电流、焊接力和逸散焊接区热量的工具。电阻焊电极的工作条件比较恶劣,因此制造电极的材料要求有足够的高温硬度与强度,高的抗氧化能力,与焊件材料形成合金的倾向小,在常温和高温都有合适的导电、导热性,具有良好的加工性能等。

目前常用的电极铜合金主要有镉铜、铬铜、锆铜、铬锆铜、铬铝镁铜、镍硅铜、铍钴铜、铍铜等。电阻焊用铜电极如图5-16所示。

图5-16 电阻焊用铜电极

含1%(质量分数)镉的镉铜电极,多用于铝合金材料的焊接,但是镉被指定为有害金属,不建议使用。

随着现代工业生产中自动焊机、焊接机器人的大量使用,电阻焊在高速下完成,对电极材料的强度、软化点和导电性能等提出了更高的要求,各种新型电极材料受到重视,如弥散强化铜、形变铜基复合材料和稀土合金化材料等。通过简化工艺以降低新型电极成本,并进一步提高电极材料性能是今后的发展方向。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。