热冲压模具制造工艺过程如下:原材料准备→粗加工、半精加工→热处理→精加工→装配。

热冲压模具材料的凹、凸模镶块选用热作模具钢,材料必须经过锻造。加工之前需要消除残余应力。

模座、导板等材料选用按照图样要求,并留足加工余量。对于铸造件加工表面余量需要在20mm以上,非铸造件单边余量需要在10mm以上。对于大型调质处理的45钢模座,需要在调质态下进行机加工。

6.4.1 热冲压模具加工

热冲压模具机加工加工工序、工艺规程划分以及热处理工序应遵循的原则依据JB/T 8828—2001切削加工件通用技术条件。

对于热冲压模具凹、凸模镶块的加工,加工刀具选用碳化钨硬质合金刀具,并按照下面的工序进行:

1)将各个镶块粗加工至长方体,留足加工余量;

2)钻底面孔垂直孔及铣削加工底面水槽,并预先加工好软销孔;

3)将各镶块固定在其安装板上成为一个整体进行型腔加工;

4)粗铣型腔,留1.5mm加工余量;

5)半精加工,型腔表面留0.5mm精加工余量;

6)钻各镶块型腔下面的横管道孔。

6.4.2 热冲压模具热处理

凹、凸模镶块的热处理采用真空热处理,油冷、回火后硬度达到HRC50以上;对于大型镶块,热处理后需增加深冷处理,消除内应力,提高模具的强度、硬度、耐磨性;模具镶块表面进行渗氮处理,进一步提高模具使用寿命。

H13钢真空热处理:淬火加热应进行两次预热(650℃±10℃,850℃±10℃),以减少加热过程产生热应力。淬火加热温度为1030℃,油冷、第一次回火温度为560℃,第二次回火温度为590~670℃。H13钢进行气体渗氮或碳氮共渗可使模具进一步强化,但其氮化温度不应高于回火温度,以保证心部强度不降低,从而提高模具的使用寿命。

5CrNiMo钢真空热处理:淬火加热温度为830~860℃,油淬,至150~180℃后立即回火,回火温度为560℃。

模具各结构材料的选用原则是保证模具各个结构的功能要求且尽量降低模具成本。模具工作零件(凹、凸模)采用综合性能较好的模具钢;导向零件采用耐磨钢(如碳钢);其余零部件统称结构件,采用45钢、40Cr钢等普通结构钢,这样既能满足各部分功能的要求,又降低了模具成本。

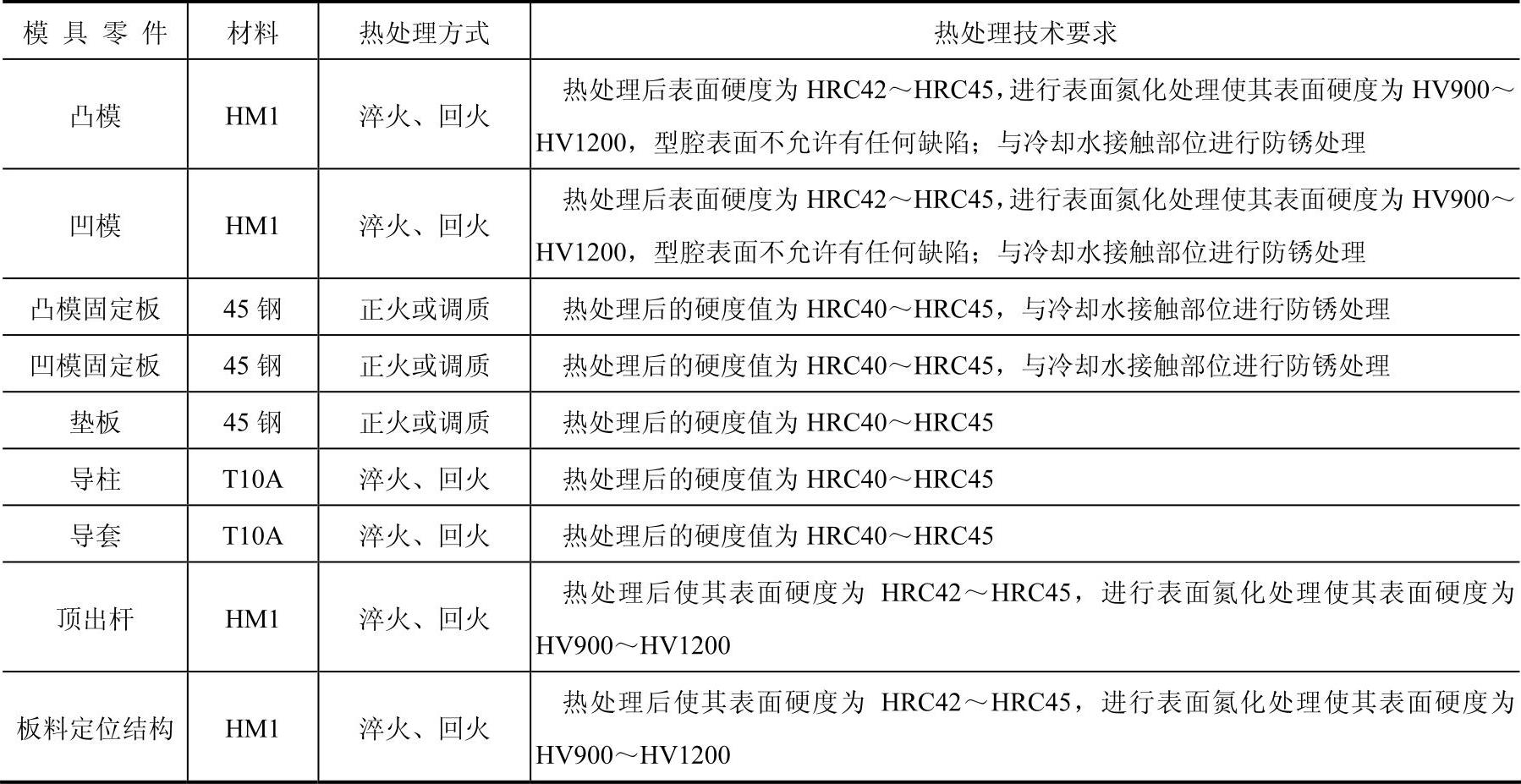

模具各零部件的热处理要适合各零部件的材料和其功能要求。表4-20是某种热冲压模具各零部件材料和热处理要求示例。

表4-20 冲压模具各零部件材料和热处理

6.4.3 热冲压模具精加工

热冲压模具热处理之后,需要进行精加工。精加工后,各零件需达到图样要求的尺寸、公差、表面粗糙度,其步骤如下:(https://www.xing528.com)

1)凹、凸模各镶块端面和底面进行磨削加工;

2)将各镶块做好定位,固定在安装板上,对好型面,按照图样尺寸对型腔表面进行精加工;

3)型腔加工完成后,对各镶块配钻销孔,打定位销;

4)其他零件的精加工。

6.4.4 热冲压模具装配

1.热冲压模具装配的基本要求

(1)进入装配的零部件(包括外购件、外协件),必须具有检验部门的合格证方能进行装配。

(2)零件在装配前必须清理和清洗干净,不得有毛刺、飞边、氧化皮、锈蚀、切屑、油污、着色剂和灰尘等。

(3)装配前应对零部件的配合面、滑动面的主要配合尺寸,特别是过盈配合尺寸及相关准确度进行复查,确认无误后方可装配。如有损伤,应经技术部门允许后方可修整,经钳工修整的配合面、配合尺寸,必须经过检查人员复检后方可装配。

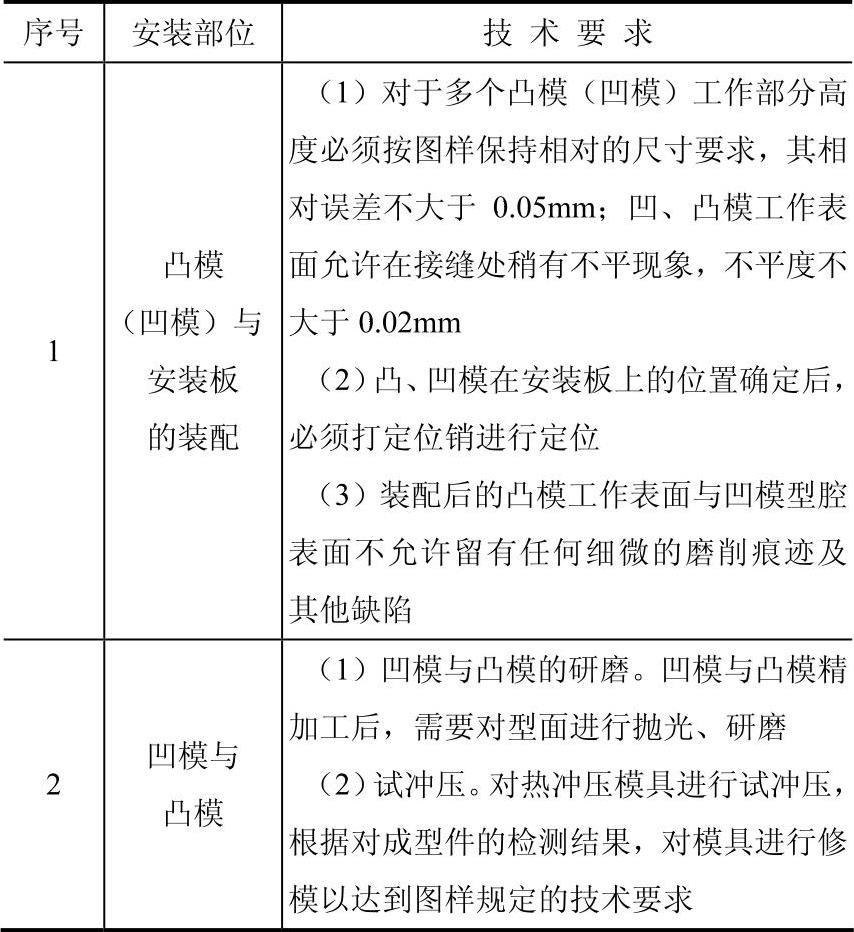

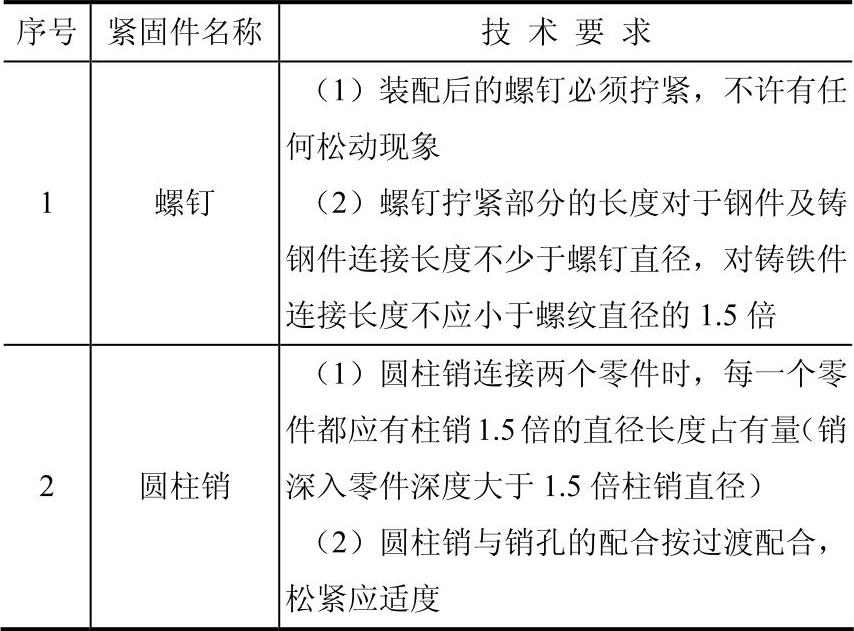

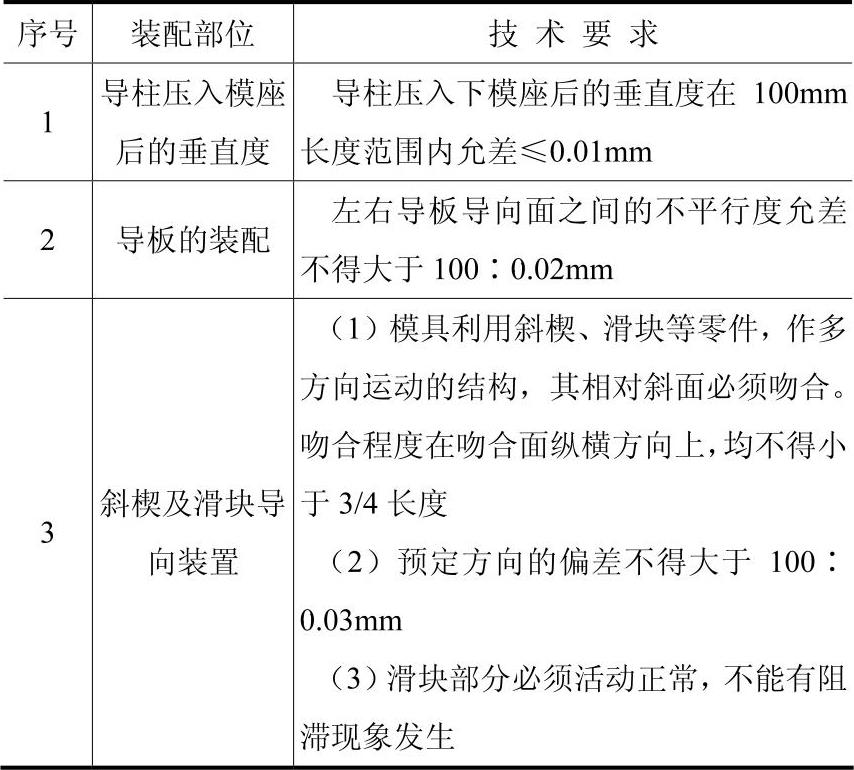

2.热冲压模具安装要求(见表4-21~表4-25)

表4-21 模具外观要求

表4-22 模具工作零件技术要求

表4-23 模具紧固件技术要求

表4-24 模具导向件技术要求

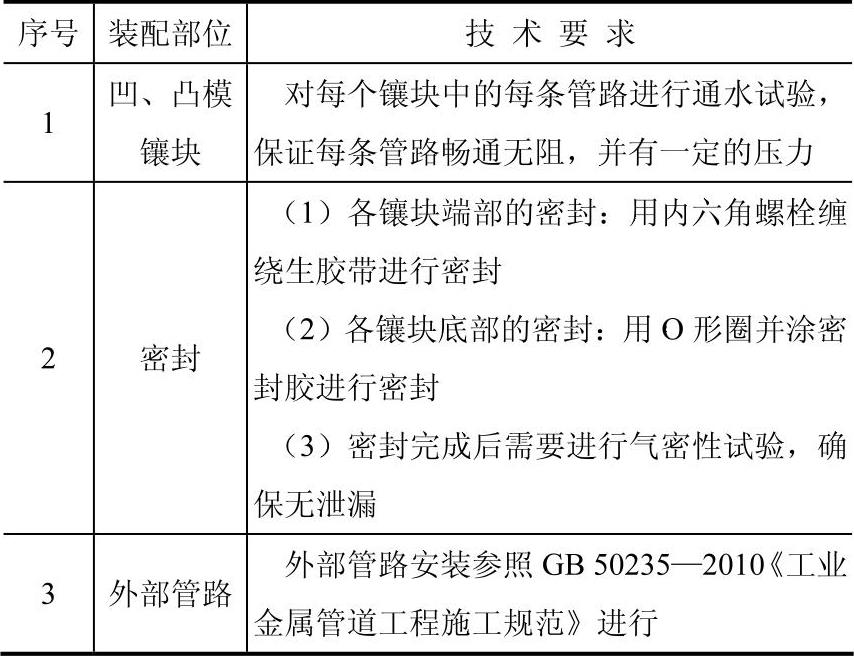

表4-25 模具冷却系统技术要求

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。