高强钢冲压模具设计流程与一般步骤如下:

1.前期准备 根据冲压件的数模,了解冲压件产品视图和尺寸是否明确,便于模具型面设计;了解冲压件的材质、形状,以确定冲压工艺、坯料送料及定位方式;了解冲压件产品的生产性质(批量、试制或试验研究等),以确定冲压模具的结构特点和材料性能要求;了解压力机结构及技术参数,以便与设计模具相配合。另外需了解模具加工制造特点,尤其是对于热冲压模具,设计时必须考虑现有机床的钻孔能力。

2.冲压件工艺性分析 冲压工艺性分析主要是指零件的冲压可行性分析,主要分析该零件的形状特点、尺寸特性和精度要求等,根据其形变特点、尺寸要求确定该成形件的成型工序,当零件的冲压工艺性能较差时,需依据工艺特点修改成形件形状尺寸等参数。

根据成形件批量特点,确定成形工序,包括每模冲压件数量、连续冲压工序或级进冲压工序等。结合冲压设备、模具成本、工艺成本及操作容易性等综合分析,确定合理的冲压工艺方案。

3.冲压模具结构方案确定 设计冷冲压模具时,根据制件形状及尺寸特点,结合冲压件工艺方案,确定冲压模具类型为简易模还是复合模结构,复合模冲出的制件精度高于级进模,级进模高于单工序模。对热冲压模具来说,由于高温成形特点一般采用单工序模。

设计模具时应首先确定冲压模具的整体结构方案,主要包括模具整体结构尺寸、模具结构形式选择、模具功能模块选择,对热冲压模具重点考虑冷却系统设计。

4.工艺计算 模具设计前的工艺计算主要包括成形件坯料展开计算、材料利用率计算、成形件冲压力及压边力计算、模具凸凹模间隙计算、合理坯料尺寸计算(通过成型工艺模拟分析)等。

5.冲压模具设计 根据模具结构方案和工艺计算,设计冲压模具,主要指模具各部件结构形式、尺寸、选材、热处理方法和部件间的配合方式、配合间隙等,并考虑标准件的使用、通用部件的方便更换等细节,完成模具设计后进行结构强度分析,依据分析结果进行结构修正和优化,最终确定设计图样。对热冲压模具来说,还需要分析优化冷却系统,以获得理想传热性能和结构强度。

6.完成模具 模具加工好后进行试冲压,通过对冲压件的成形质量进行检验,对模具进行修模,进而再试冲压、再修模,直到冲压件的质量满足设计要求,并将修模过程和结果记录备案,作为之后模具设计的参考。

6.3.1 高强钢/超高强钢冲压模具结构

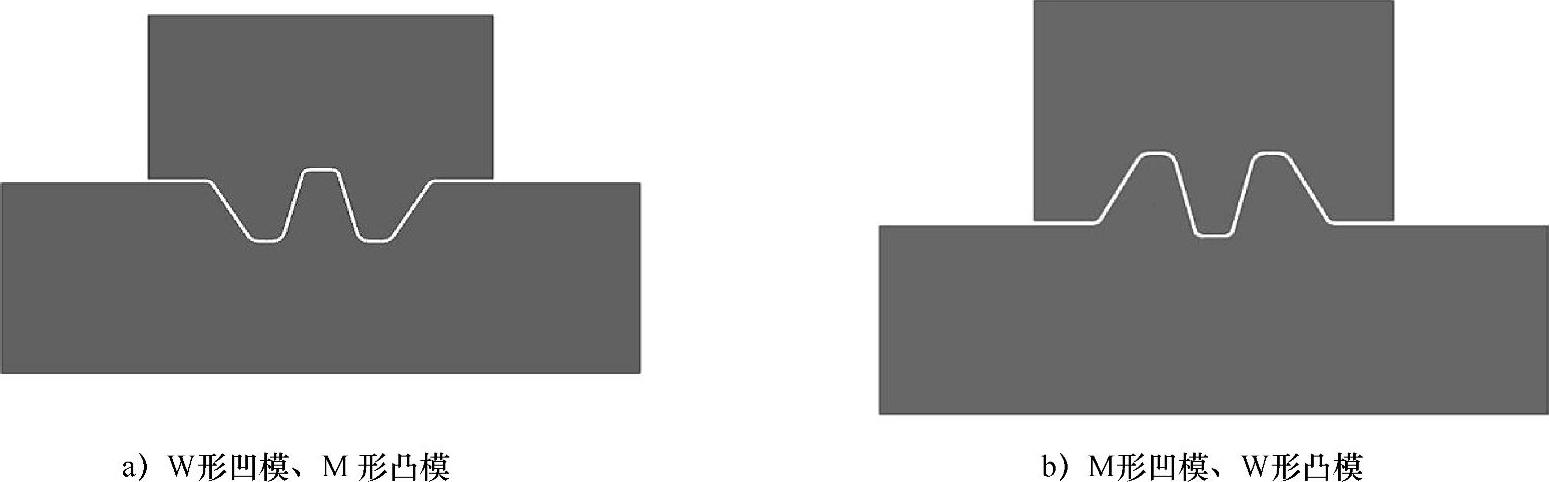

设计模具结构时,对特定的零件,确定其模具结构需首先划分凹、凸模分模面,主要考虑因素有板料放置难易程度、定位的方便和可靠性、分模面优先选用平面以及冲压件取出的便利性和成型质量等。以图4-70所示W形冲压件为例,若凹模设计成W形、凸模设计成M形,如图4-70a所示,则冲压件坯料放置平稳,定位装置设置简易,定位可靠、方便,分模面基本为平面。若如图4-70b所示设置模具凹凸模,则模具坯料就不易放置和定位,冲压件质量很难保证。

图4-70 W形冲压件模具分模面方案

1.凹、凸模间隙设计 热冲压模具凹、凸模间隙为

δ=(c+ΔTα1)t (4-35)

式中 δ——凹、凸模间隙;

c——间隙系数,取值范围为1.05~1.5,成形准

确度高时取小值,成形准确度低时取大值;

ΔT——钢板成形前后的温度差;

α1——钢板材料自常温到热冲压温度的线膨胀系数;

t——钢板的厚度。

对于冲压模具来说,ΔT为零,不考虑冲压件前后温度变化。

2.凹、凸模结构设计 凹、凸模的结构尺寸需要综合考虑以下方面:

(1)总体尺寸结构需要综合定位装置空间、板料尺寸和压力机台面来确定。

(2)型腔尺寸形状由冲压件确定。

(3)凹、凸模强度校核。采用理论校核或计算机模拟方法进行模具校核。

1)理论校核。根据材料力学中的第一强度理论。

2)压应力校核。

式中 Amin——模具最窄处的截面积;

[σy]——材料的许用压应力。

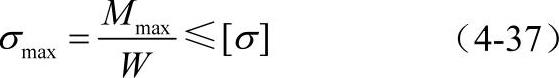

3)弯曲应力校核。

式中 Mmax——最大弯矩;

W——抗弯截面系数;

[σ]——材料的许用弯曲应力。

计算机模拟进行模具校核的方法有两种:一是采用数值模拟软件根据冲压工艺参数进行强度校核;二是根据数值模拟软件先进行成形过程模拟,再把冲压力反作用到模具上进行模具强度校核。

(4)根据强度校核结果进行结构参数修改,之后再校核,直至强度满足设计要求。

(5)型面补偿设计。热冲压的特点使热冲压成形模具几乎不用型面补偿设计即可达到成形质量要求;型面的细微调整可采用热冲压成形与淬火一体化模具开模后结合热冲压实验进行。

6.3.2 热冲压模具冷却系统

为使成形过程中模具的使用温度保持在合理的范围内,就需使进入模具的冷却水温度和速度保持在稳定的范围内。冷却水温度控制系统需能保证模具冷却水入口温度为10~20℃和稳定的流量。

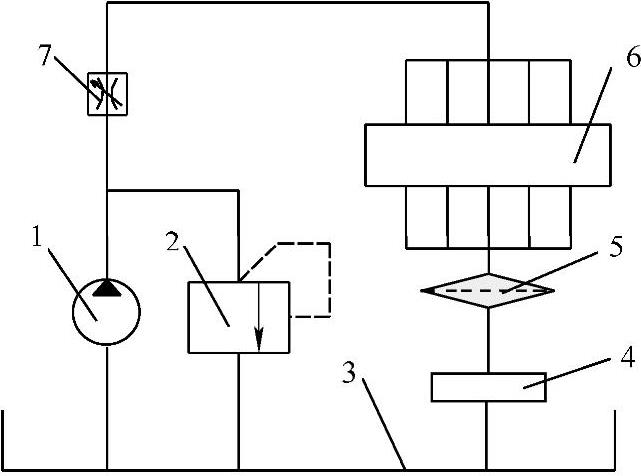

冷却循环控制系统原理如图4-71所示。图示回路为节流调速回路,节流阀用来控制冷却水的流量;溢流阀起到安全作用,水泵输入的多余水量由溢流阀流入水槽;过滤器用来过滤模具中出来的水;冷却水控温设备用来冷却模具中流出的热水,以使其流出的水保持在稳定的范围内。

图4-71 冷却循环控制系统原理

1.模具冷却管道尺寸计算 经实验研究发现,奥氏体转变为马氏体过程中的相变潜热对冷却系统的影响可以忽略,下面设计计算不计马氏体转变过程中的相变潜热。

钢板冷却淬火放出的热量Qs

Qs=csmsΔTs (4-38)

式中 cs——钢板的比热容;

ms——钢板的质量;

ΔTs——钢板成形前后温差。

根据钢板材料性能参数和最佳奥氏体化温度确定冲压温度T1,成形完成开模后钢板的温度为T2,钢板成型前后的温差为ΔTs=T2−T1。

冷却水升温带走的热量Qw

Qw=cwρwπrw2 vwτΔTw (4-39)(https://www.xing528.com)

式中 cw——水的比热容;

ρw——水的密度;

rw——冷却管道总截面(上、下模中所有管

道的总截面)的当量半径;

vw——冷却水流速度;

τ——钢板冷却时间;

ΔTw——成形前后冷却水的温差。

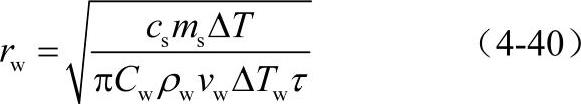

按能量守恒定律,按照冷却水升温带走的热量与钢板降温放出的热量相等,即Qw=Qs,则有

1—水泵 2—溢流阀 3—水箱 4—冷却水控温设备 5—过滤器 6—热冲压模具 7—节流阀

式中 vw——冷却水流速度,可根据冷却管道长度

(根据热冲压件展开长度和冷却管道布置方式确定,此处所述冷却管道布置方式指管道沿长度方向或沿宽度方向布置)和冷却水压力确定;

ΔTw——成形前后冷却水的温差,可根据冷却水流速和钢板温度由流体力学理论确定;

rw——冷却管道总截面的当量半径,对非圆形冷却管道取冷却管道截面内切圆和外接圆之和的1/2。冷却管道的布置范围为成形件展开尺寸的投影面积,共设置n个冷却管道,各管道均匀布置。按照面积相等的原则对各管道半径进行确定,经圆整有

式中 R——冷却管道半径;

n——冷却管道数量。

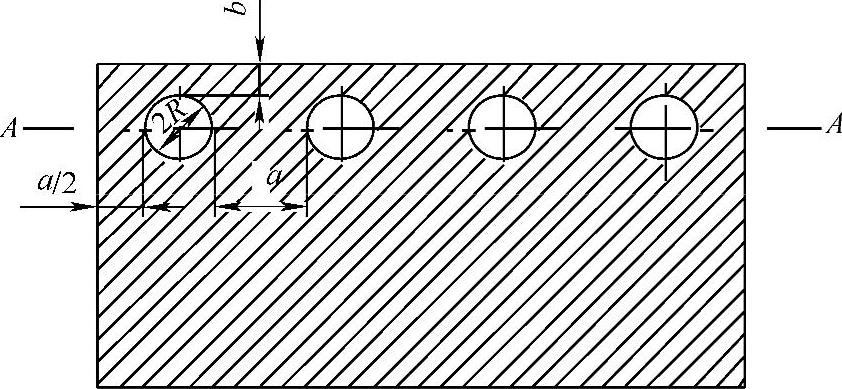

2.冷却管道分布计算 从模具结构强度方面、模具变形和成形件允许形变量三方面,对热冲压成形模具冷却管道分布进行说明,如图4-72所示。

图4-72 冷却系统简化模型

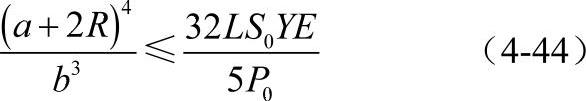

在图4-72所示的模型中,A—A截面是模具最小截面,即最薄弱的位置,该位置的受力为P0/SA,不发生塑性变形的条件为P0/SA≤σm,经计算有

式中 S0——成形件展开尺寸的投影面积;

SA——A—A横截面积;

σm——模具材料的屈服强度;

P0——冲压力。

在设计时需考虑高温对模具材料性能的影响,本规范中σm取模具最高使用温度下的屈服强度。

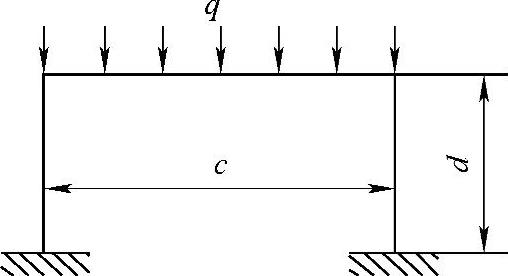

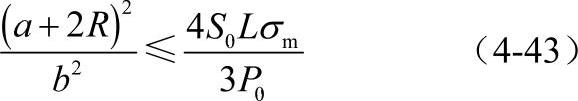

考虑到模具的变形和成形件允许的形变量,单个管道截面积不能太大,这时管道上方结构受力模型可简化为简支梁,如图4-73所示。

图4-73 简支梁模型(c=a+2R,d=b+R)

简支梁最大弯曲应力不能超过σm,即σmax=  ,经计算有

,经计算有

式中 b——冷却管道距模具成形表面的深度。

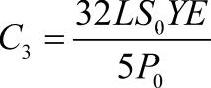

若考虑到成形件的最大允许尺寸偏差Y,则模具最大变形量ωmax应不大于Y,经计算有

式中 E——模具材料的弹性模量。

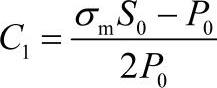

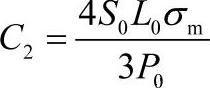

设 、

、 、

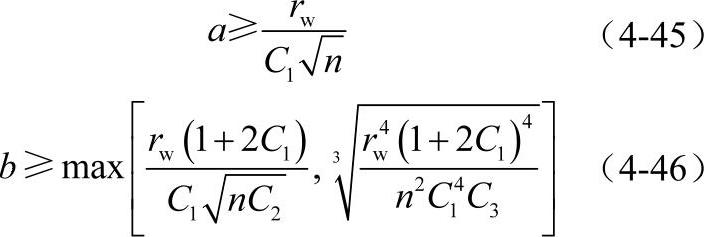

、 ,由式(4-42)~式(4-44)联合求解有

,由式(4-42)~式(4-44)联合求解有

根据成形件具体尺寸和形状,确定出冷却管道的数量,结合式(4-40)、式(4-45)和式(4-46),即得冷却管道分布参数。

3.外部冷却装置 冷却管道布局需根据压力机台面尺寸确定,并保证模具安装的操作空间。

冷却系统的外部冷却装置需保证模具冷却系统入口处的温度保持在合理的范围内。为防止外界的杂物进入冷却管道发生堵塞和降低模具内部管道的腐蚀速度以提高模具寿命,整个冷却循环系统需要建成封闭式的结构。该装置可采用市场上现有的冷却循环机。冷却循环机兼有水箱、水泵、控温的多重作用,其水箱是全封闭式的,其变频水泵能够调节冷却水的流量和压力。该设备的强制制冷作用保证了每次进入模具中的冷却水温度恒定一致,使得每次热冲压前的模具温度状态相同,进而保证了连续生产的热冲压件的质量。

6.3.3 模具压边与模具定位机构

对热冲压模具和冲压模具来说,模具压边机构的作用是一样的,都是为了保证零件顺利成形,防止板坯起皱和保证拉深件质量。是否使用压边圈主要取决于毛坯的厚度和零件的尺寸。当毛坯的厚度较大﹑零 件的尺寸较小时﹐不用压边装置也可以进行拉深,具体可参考冲压手册[127-129]。

与冲压成形的区别是,热冲压模具的定位装置需同时兼顾定位与支撑的双重作用。支撑应尽量采用小接触面,最优是采用点支撑,目的是防止高温钢板在接触位置处温度下降过快,影响冲压件力学性能。

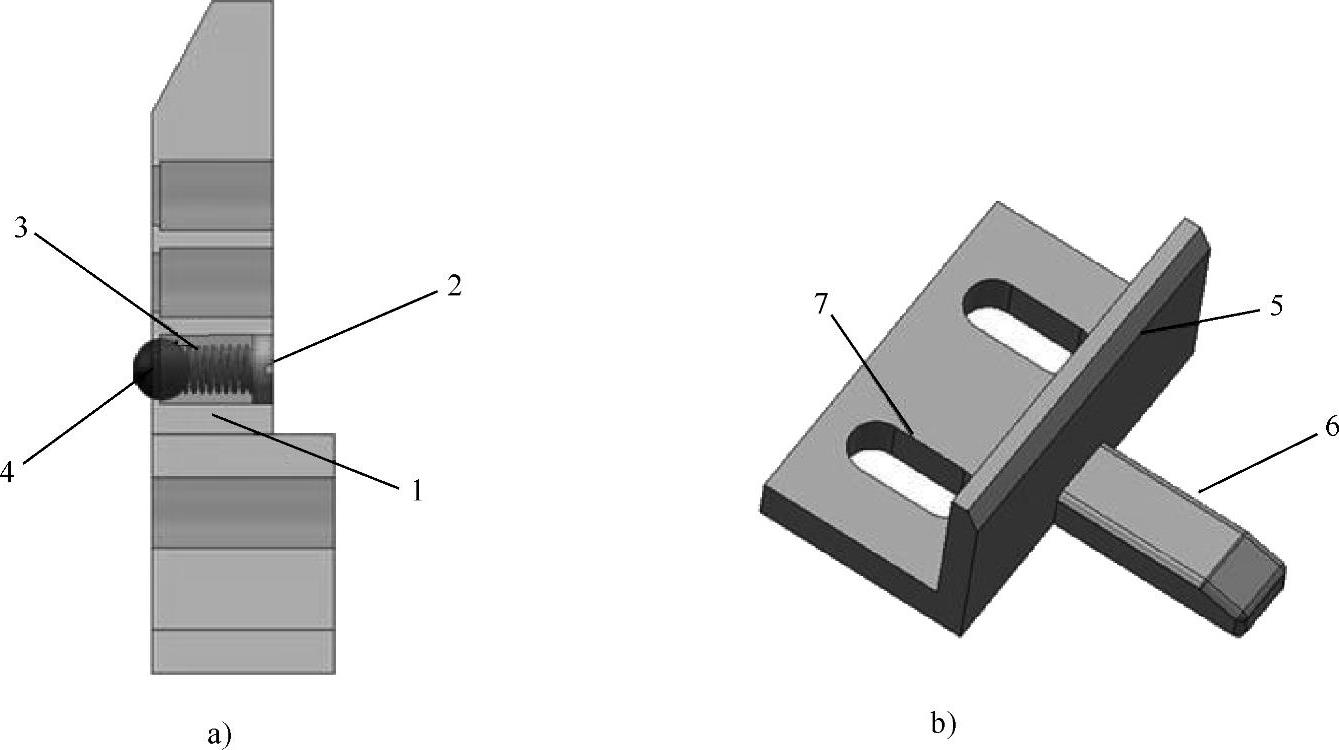

热冲压板料定位装置可采用图4-74所示结构,冲压模具定位装置采用图4-74b所示类型即可,且支撑部分可以加宽。

图4-74 板料定位装置

1—底座 2—调节螺钉 3—弹簧 4—钢球 5—内侧壁 6—支撑部 7—连接孔

6.3.4 模具导向零件、顶出机构及连接与固定零件

板料顶出装置采用JB/T 7650.1—2008~JB/T7650.3—2008推荐进行选取。导套、导柱采用国家标准,其结构和尺寸可以直接从冲模导向装置标准(GB/T 2861—2008)中选取,国标中对导套、导柱的尺寸、材料、表面质量等都有相应的规定。

冲压模具连接与固定零件设计时可以查询模具零件手册,所注意的是热冲压模具垫板还应保证模具冷却管道外接所需空间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。