锻件的常规热处理大多是在锻件冷却到室温后,再按工艺规程将其重新加热进行的热处理。而锻造余热淬火是锻造后利用锻件自身的热量直接淬火,使锻件的余热得到充分利用。研究表明,与普通热处理相比,钢件经锻造余热淬火后可提高力学性能,如硬度提高10%,抗拉强度提高3%~10%,伸长率提高10%~40%,冲击韧度提高20%~30%。此外,经锻造余热淬火后,钢材具有很高的回火抗力,强化效果可保持到600℃以上。

1.锻造余热淬火的特点 锻造余热淬火的加热温度较高,一般为1050~1250℃,由于锻件余热的利用,免去了热处理(正火和调质)的奥氏体化重新加热过程,是一项很重要的热处理节能措施。其在连杆、曲轴、凸轮轴、齿坯等汽车零件上得到广泛应用。

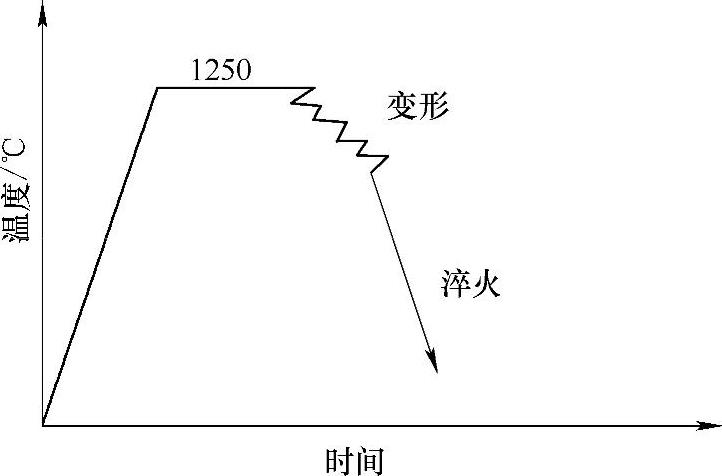

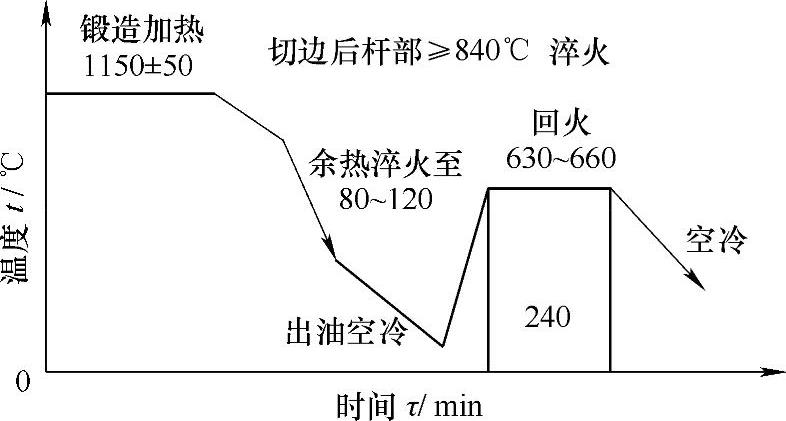

图4-16所示是锻造余热淬火工艺曲线。锻造余热淬火不能简单地看成是高温形变淬火,因为一般情况下,虽然锻造余热淬火工件的始锻温度比较高,但终锻温度却会有很大的差异,温度较高时再结晶比较容易进行,而温度较低的再结晶速度就会很慢。此外在锻造成型后还需要切边和整形,这使得锻件必须在高温下停留相当长的时间才能进行淬火。因此,锻件在停留过程中所发生的再结晶程度也不尽相同,这样在淬火时,锻件有可能仍保留一定的形变强化效应,也可能因再结晶程度比较彻底而使形变强化效应消失殆尽。这两种情况都属于锻造余热淬火,但显然后者不能认为是形变热处理范畴。

图4-16 锻造余热淬火工艺曲线

锻造余热淬火除了能简化工艺及提高性能外,还具有以下特点:

(1)节约能源。锻造余热淬火由于省去了原调质工艺中的锻后正火以及调质淬火两道加热工序,能显著节约能源。在此,仅以电加热为例,由于省去了调质淬火加热工序,每吨锻件可节电约400kW·h。一般调质件在调质淬火前往往还需要进行一次正火,若将省去正火加热工序也考虑进去,则每吨锻件应可节电850kW·h。

(2)采用锻造余热淬火工艺时,锻坯的加热一般采用连续加热炉,与热处理车间通常采用的周期式炉相比,热效率要高,燃料消耗低。

(3)节约钢材。锻造余热淬火在保证足够塑性的前提下可以提高钢材的强度,从而减轻零件的质量、节约钢材。如美国福特汽车公司生产的汽车板簧,改用锻造余热淬火生产后,由原来的14片(77kg)减至7片(52kg),节约钢材32%。另外由于锻造余热淬火可以显著提高钢的淬透性,故原采用水淬的,可改用油淬;原采用合金结构钢的可改用普通碳素结构钢,这样还可节省昂贵的合金元素,降低原材料的成本。

(4)缩短生产周期。以135柴油机40Cr钢连杆为例,原工艺为:下料→油炉加热→热模锻→空冷→正火→清理→调质→强化抛丸→机械加工→成品,改为锻造余热淬火后的工艺为:下料→中频穿透加热→热模锻→锻造余热淬火→高温回火→强化抛丸→机械加工→成品。由于简化了工序,省去了原工艺中的正火及调质,故可显著节约工时。过去一般从投料经锻造、热处理到入库需3~6天,采用锻造余热淬火后可减少到1~2天,生产效率提高了2倍,大大缩短了生产周期。

(5)便于机械加工。形变热处理在生产上不易推广的一个重要原因是,在提高零件强度与硬度的同时还会改变其形状,由于锻轧成型不能保证零件的几何精度,故在形变热处理后还需进行机械加工,但强度与硬度的提高为其后续进行的机械加工增加了许多困难。但是,用锻造余热淬火及随后的高温回火来代替原来的调质工艺却不存在这方面的缺陷。因为高温回火后的强度与硬度并不高,不难进行机械加工,故锻造余热淬火是较易推广的一种形变热处理工艺,并在生产上得到了广泛的应用。

2.锻造余热淬火的影响因素 为了使钢的锻热淬火方法获得广泛应用,确保产品质量,需要注意6个工艺参数的影响:

(1)始锻温度。单纯从锻件成型角度考虑,始锻温度可选择在钢的熔点以下100~150℃,但从锻热淬火形变强化效果来看,温度不宜过高。因为钢的形变温度太高时,形变后的奥氏体会产生恢复和再结晶,并使晶粒长大,这均会引起弱化作用。况且,在形变过程中,因原子和晶格的移动产生的内摩擦热,还会使锻件温度升高,进一步削弱钢的强化效果。过高的始锻温度会造成组织粗化和性能下降的结果。因此,始锻温度应尽可能取下限为宜。

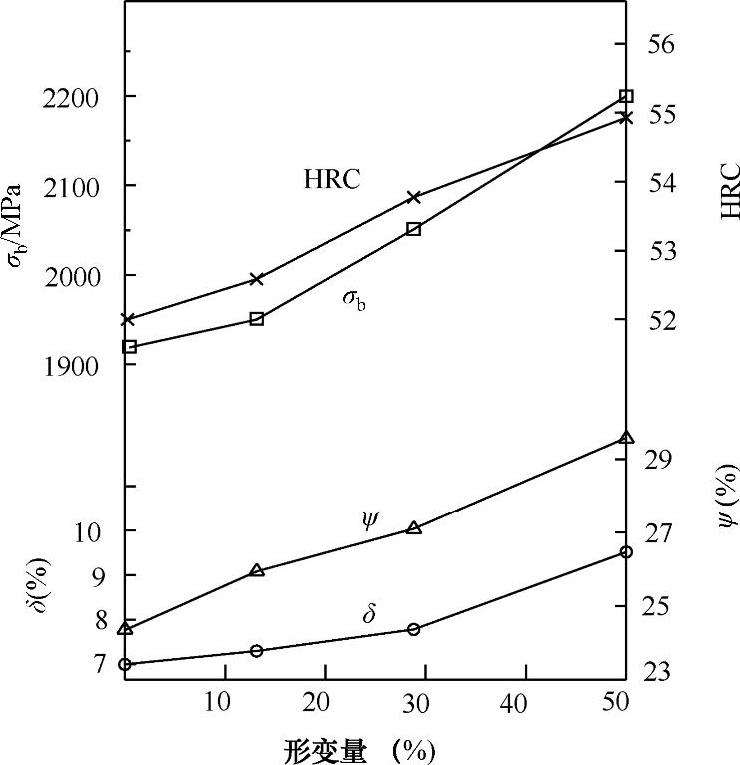

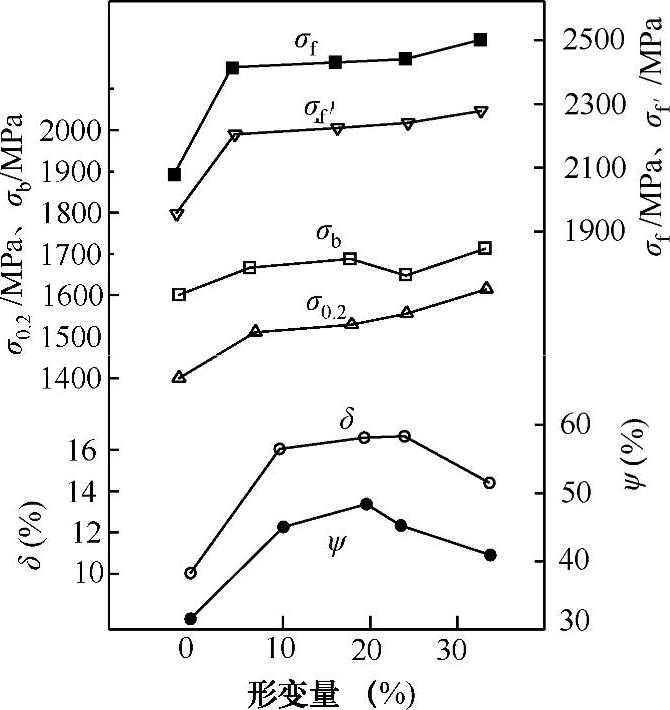

(2)锻造形变量。形变量对锻件淬火回火后的力学性能的影响,大体上可以归纳成两种类型:一种是性能随形变量单调增减,如图4-17所示,另一种是性能与形变量呈极值关系,如图4-18所示。

对于一般钢来说,形变量与性能间呈极值现象是常见的,这是因为在整个高温形变淬火过程中同时存在着形变强化和再结晶弱化两个相互矛盾的作用。此外,若钢中有合金元素存在,则会提高再结晶温度,所以即使在较大形变量下再结晶过程也不易进行,因而合金钢形变强化效果在更大形变量范围内较为明显。

图4-17 4CrMnSiMoV钢形变量对力学性能的影响

注:1000℃加热,900℃轧制,油淬+315℃回火。

图4-18 60Si2Mn钢形变量对力学性能的影响

值得注意的是,过小的形变量,往往因奥氏体晶粒形变程度不均匀而导致性能恶化。所以形变量的选择应视具体情况和要求而定。

(3)锻后停留时间。在进行高温形变淬火时,通常要求在形变终了后立即淬火。对碳钢和低合金钢,因为其位错的重新排列比较容易,在热形变过程中就已完成了位错网络动态多边化过程,立即淬火便于保持位错网络多边化的亚结构组织,从而获得良好性能。但对中合金钢或高合金钢而言,形变终了时,正处于热作硬化状态,恢复与再结晶过程较慢,为了进行多边化,最好适当停留一段时间,方可获得良好的综合力学性能。

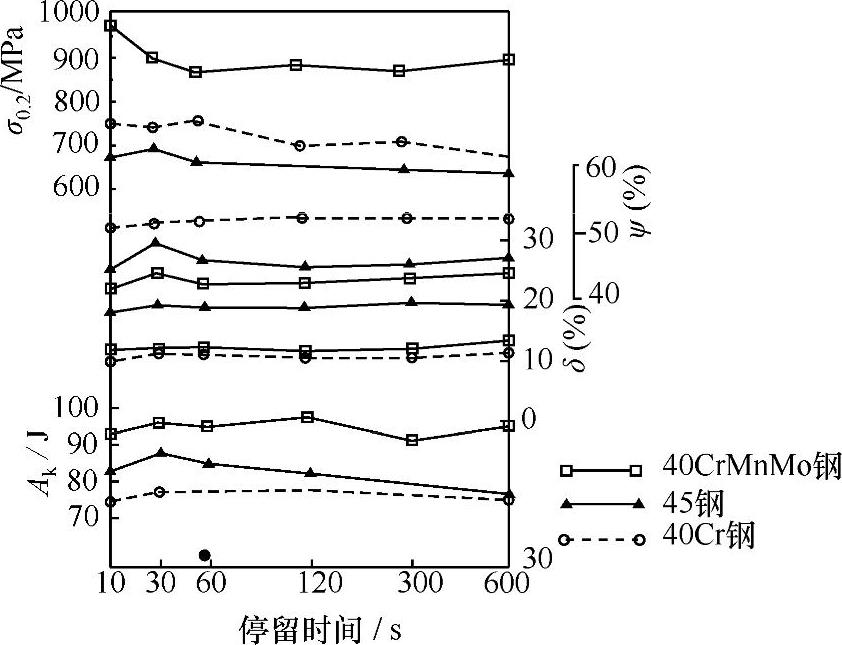

锻后停留一段时间是客观需要的,因锻后切边、精整或校正工序均需时间。另外,因锻件截面尺寸形状、锻造次序等造成的温差的消除也需要时间。因此,以常用三种调质钢(40CrMnMo、40Cr、45钢)为对象,研究锻后等温停留时间对其性能的影响,其结果如图4-19所示。其锻热淬火工艺是:1200℃始锻,形变量为50%,锻后温度为870℃,然后按不同停留时间保温后淬油和盐水,最后在600℃回火。试验结果表明,只要在锻后停留过程中未引起奥氏体晶粒明显粗化(采用本质细晶钢,停锻温度在950℃以下),或停留过程中奥氏体无铁素体析出,即使锻后停留时间长一些,也不导致强韧性降低。

图4-19 40CrMnMo、40Cr、45钢锻后等温停留时间对性能的影响

(4)锻造余热淬火温度。锻造淬火温度的高低,和始锻温度、形变方法、形变量、锻后停留时间及环境的温度、湿度等因素密切相关。当前,模锻件终锻温度偏高,其淬火温度高达950~1050℃。对油淬的碳素结构钢,为了保证其有足够的淬透深度,这种高温是必要的。但从锻造余热淬火的强韧化效果看,则形变终止温度低于950℃是有利的。目前我国某些工厂受设备能力和车间布局的限制,锻件温度常处于900~800℃。只要采用合适的淬火冷却介质,可以达到锻造余热淬火目的(见表4-7)。

如若终锻温度处于两相区,可置锻件在温度AC3以上某一温度的保温炉中,达到温度要求后淬火(即所谓“分段淬火”),也同样起到节能作用,并与采用普通工艺时有同等的力学性能,表4-8的数据即可说明。

(5)锻热淬火的冷却。由于锻热淬火温度比普通淬火温度高得多,高温形变后立即淬火又可以显著地提高钢的淬透性,再加上锻造应力能促进马氏体的相变,故常用碳素结构钢及合金结构钢的锻热淬火系采用油冷方式。这对防止淬火裂纹是有益的。但若锻热淬火零件较厚或终锻温度偏低,则采用强烈的淬火冷却介质是有效的。

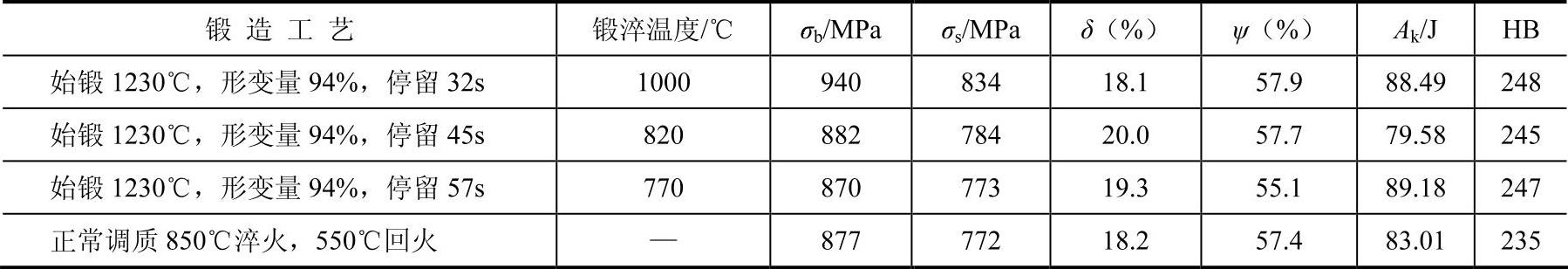

表4-7 45钢形变后锻淬温度对性能的影响(https://www.xing528.com)

表4-8 45钢汽车前轴分段锻热淬火后的力学性能

日本汽车制造业中对含碳量<3%的钢,锻热淬火时采用添加防裂剂的水溶性淬火冷却介质;对含碳量在0.4%~0.55%的碳钢,仍采用油。我国也已开发了多种快速淬火油、高分子有机淬火剂和无机盐水溶液淬火冷却介质。

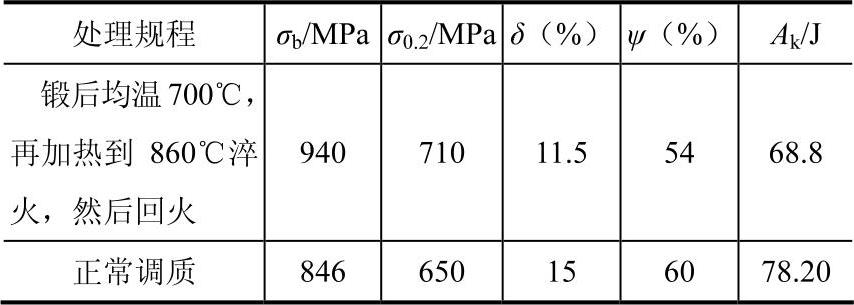

(6)锻热淬火后的回火。锻热淬火组织本身是不会引起淬火裂纹的,这是因为淬火组织主要是由高密度位错结构构成的板条马氏体,尺寸比较细小。晶内的多边化和晶界的锯齿状,能够阻碍晶内滑移和减慢显微裂纹在晶界上汇合而形成宏观裂纹。但锻热淬火后易产生搁置裂纹(见图4-20)。

图4-20 45Mn钢锻淬后裂纹发生率随搁置时间的变化

造成这种现象的原因是:锻热淬火件出淬火冷却介质温度较高,搁置时继续发生马氏体相变,产生组织应力。再加上锻造形变应力的残存及淬火应力的再分布,尤其是零件尺寸悬殊厚薄不均,从而造成较大的内应力而使零件产生裂纹。中碳低合金钢或高碳钢比低、中碳结构钢更易产生搁置裂纹。

3.锻造余热淬火工艺

(1)亚共析钢锻造余热淬火工艺。重要的机械零件,其含碳量大多是属于亚共析钢范畴。这类零件的原加工路线是:锻造成型→正火→高温回火→粗加工→调质→精加工。现在利用锻造成型后的余热进行淬火,然后再高温回火,来取代原来的正火、高温回火、调质。新的加工路线调整为:锻造成型→余热淬火→高温回火→粗加工→精加工。

锻造余热淬火工艺参数对其强化效果有很大影响,其中尤以锻造温度和锻造后淬火前的停留时间影响最大。锻造加热温度较低时,淬火后获得的冲击韧度较高,所以从获得最佳强韧化效果出发,希望锻造温度不宜过高,对于中碳低合金结构钢,锻造加热温度应控制在1220℃内,以避免工艺过程中奥氏体的后续动态再结晶的发生。锻造后淬火前的停留时间,是现场作业的重要工艺参数,随停留时间的延长,钢的硬度、强度和冲击韧度同时降低,所以锻后应立即淬火。若操作上确有困难,对碳钢可有3~5s的停留,合金钢停留时间可稍长。一般认为,终锻后至淬火前的停留时间不应超过60s。另外,形变量对提高锻造余热淬火的硬度、强度是有利的,形变量越大,强化效果越好,对多元低合金钢尤其是这样。

(2)过共析钢锻造余热淬火工艺。冷作模具、刀具用钢等都属于过共析钢,它们的原加工路线是:锻造成型→球化退火→粗加工→淬火→低温回火→精加工。球化退火一般约需20h,要耗费大量电能,而且所得到的球状碳化物较大,其平均直径在1µm以上。

试验证明,利用锻造余热淬火+高温回火,获得的碳化物颗粒较小,其平均直径在0.3µm左右,而且高度弥散分布。众所周知,碳化物的粒度及其分布状态是影响刀(模)具耐磨性的主要因素之一,锻造余热淬火显著提高了刀(模)具的耐磨性,从而提高了其使用寿命。另外高温回火后的硬度只比球化退火的略高一点,对机加工影响不大,因此锻造余热淬火+高温回火可取代球化退火作为预备热处理,这样还可节省电能、工时,大大提高设备利用率。

新的加工路线是:锻造成型→余热淬火→高温回火→粗加工→淬火→低温回火→精加工。

锻造余热热处理有余热等温退火和余热淬火。对大批量生产的汽车零件,锻压机后接余热热处理生产线,可以方便地实施在线余热等温退火或余热淬火。为了保证锻造余热热处理质量,需要严格控制锻件始锻和终锻温度及终冷过程控制。对重要零件也有采用终冷到临界温度以下发生中间相组织转变,然后再加热到奥氏体进行淬火的工艺方法,以此细化组织得到强韧性更好的毛坯件。在生产中采用锻造余热热处理能够使毛坯热处理能耗降低50%~70%。

4.实例分析:某连杆锻件锻造余热淬火热处理 连杆作为内燃机中的五大件之一,其质量的好坏直接影响内燃机的可靠性。连杆的产品质量主要由调质硬度、淬火硬度、金相组织、力学性能等技术参数决定,为保障使用安全性,连杆必须进行淬火、回火热处理。

利用锻件锻造后余热直接淬火,具有变形强化和热处理强化的双重作用。锻造余热淬火可使锻件具有良好的拉深、抗冲击和疲劳性能,与普通淬火、回火相比较,可提高工件硬度10%、抗拉强度3%~10%、伸长率10%~40%、冲击值20%~30%。一般普通热处理在提高强度和硬度时总是伴随着塑性和韧性的下降,而锻造余热淬火却能使强度及冲击值同时得到提高。

连杆锻件是某内燃机配件厂的主要锻件产品之一,年产量达60多万件,总重量达2000余t。如果能够利用锻件的锻造余热进行淬火热处理,就将会使锻件产品的生产成本大大降低,每年节约生产资金约200多万元。

以6102连杆锻件产品为例,材料为40Cr,重量为2.75kg。锻造生产工艺:坯料加热(加热温度为1150℃±50℃)→辊锻→模锻→热切边→冲孔、校正(终锻温度为850℃)。

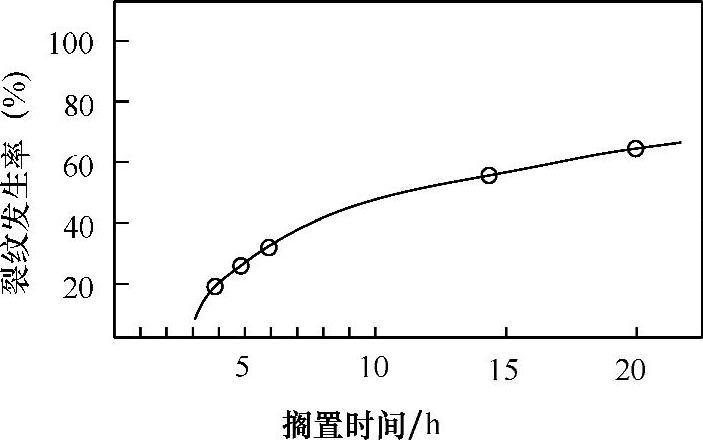

普通淬火热处理生产工艺为:装筐→装炉→加热(升温至850℃±10℃,保温90min)→淬火。普通淬火热处理生产工艺曲线如图4-21所示。

图4-21 连杆锻件普通淬火热处理生产工艺曲线

6102连杆锻件锻造后温度在850~900℃之间,这个温度范围正处于连杆锻件淬火热处理生产工艺的加热温度区段。可见,对连杆锻件进行锻造余热淬火热处理具备了生产的基本条件,在实际生产中具有可行性。

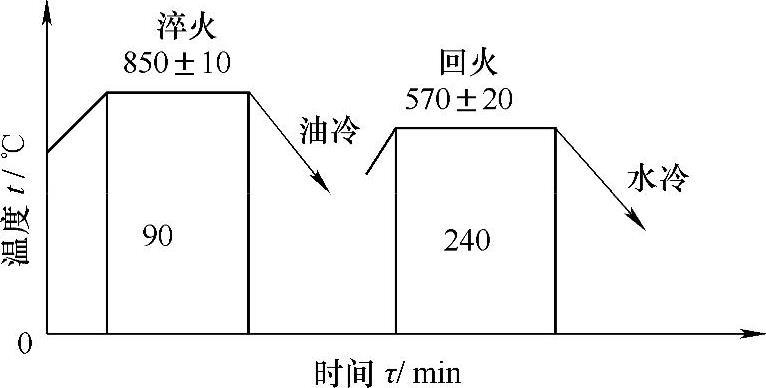

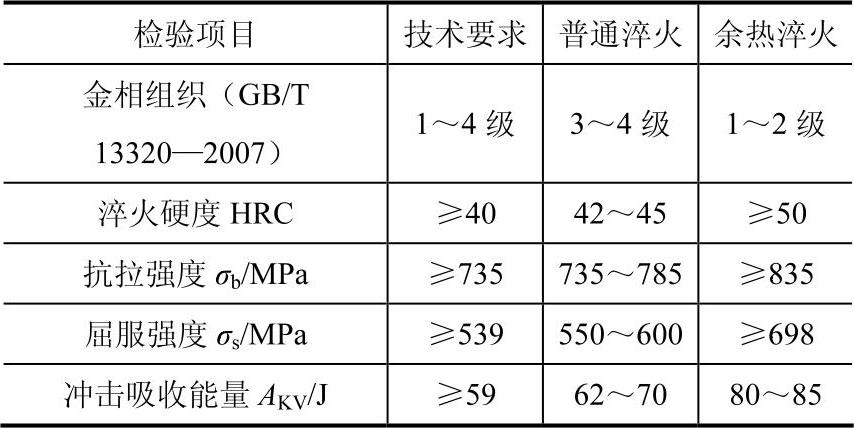

由于淬火比较完全,提高了淬火硬度,从而使锻件在回火时的温度可相应提高。与普通淬火、回火热处理后连杆性能相比较,余热淬火不但可获得较好的金相组织,抗拉强度、冲击值、伸长率等都有大幅度的提高,而且由于少了一次加热过程,连杆锻件的脱碳层也由原来的0.3~0.4mm降低到0.2mm以下,见表4-9。由此可知,锻造余热淬火热处理生产工艺完全可行,从而确定了生产工艺曲线(见图4-22)。

表4-9 普通淬火与余热淬火技术指标比较

图4-22 连杆锻件锻造余热淬火热处理生产工艺

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。