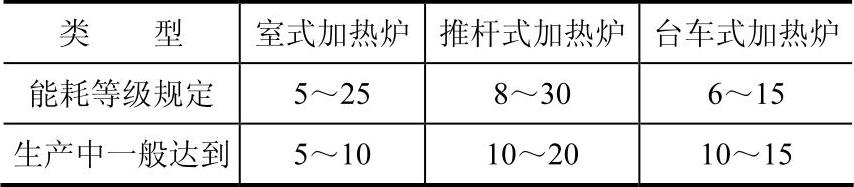

1.概述 锻造加热炉是锻压生产中的主要耗能设备之一。锻造加热炉外形尺寸大,加热温度高,燃料消耗量较大。火焰炉是我国锻造加热炉的一种,数量很多,分布很广,这种炉子热效率很低(见表4-6),热损失很大,是节能的重点。

表4-6 锻造加热炉热效率 (%)

热损失中最大的有两项:一项是烟气从炉膛带走的热损失。由于工艺要求加热温度高,烟气离炉温度都在1000℃以上,这部分热损失占总供热量的30%~60%。另一项是炉体的蓄热散热损失。大多数工厂采用单一的重质砖,或以重质砖为主的炉墙结构。因此炉体绝热性能差,散热损失大。又由于是间歇式生产,炉体的蓄热损失更大,一般比散热损失大几十倍。这两种热损失占总供热量的80%左右。

因此锻造加热炉节能改造的主要途径:一是采用先进、高效的换热器,回收烟气中的余热,并用来预热助燃空气;二是改变炉墙结构以轻质砖代替重质砖。减少炉体的蓄热散热损失。

改革开放以来,我国工业炉在筑炉材料、燃烧设备、控制部件等方面通过引进消化和自我研制开发,水平有了很大的提高。但从目前的能源利用效率来看节能的潜力很大,因此有必要在炉衬材料、燃烧设备、控制系统、余热回收以及生产管理等方面,通过实践分析和理论研究,找出影响能耗的各种因素,采取有效的节能途径和措施降低能耗,从而以最少的能源消耗获得最大的技术经济效益。

2.加热炉热效率低下的原因

(1)燃烧效率低。加热炉在燃烧过程中,空气的不足或过剩,都会造成能源浪费,喷嘴的结构应该按加热炉的要求来确定,燃烧产物的成分同风油比例有密切关系,也与燃烧条件的变化有关。当空气和油混合不良时烟气中可能同时有氧气和未燃物,所以燃料消耗不仅同喷嘴结构有关而且也同喷嘴的调节方法有关。调节不当引起空气过剩,从而增加了能量的消耗。

(2)炉墙损失。从热源本身分析,在炉膛内,热源发出的热能是以电磁波即热射线的形式,沿半球空间呈直线射出状进行辐射的。电磁波遵循光学原理进行传播。实际上,这些热射线只有一部分能够直接射到工件上,被工件吸收而成为有效热;还有许多热射线却射不到工件上,而是射到了炉壁的某处。被反射的热射线中的一部分,此时可能射到工件上,被工件吸收成为有效热;而另一部分仍然射不到工件上,再一次发生上述炉墙吸收和反射过程。

炉墙热量损失包括散热损失和蓄热损失两项:

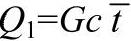

散热损失:Q1=Aq,其中A为炉墙外表面面积;q为综合传热系数,q的数值和炉墙外表温度有关,而炉墙外表温度取决于炉温的高低、耐火材料热导率的大小和炉墙厚度。因此,要降低炉墙外表温度减少炉墙散热损失,可以增加炉衬厚度,采用热导率低的耐火材料。蓄热损失: ,其中G为耐火材料质量;c为比热容;

,其中G为耐火材料质量;c为比热容; 为平均温度。从式中可以看出,采用轻质耐火材料降低炉衬重量是减少蓄热损失的最佳途径。

为平均温度。从式中可以看出,采用轻质耐火材料降低炉衬重量是减少蓄热损失的最佳途径。

对于连续运行的炉子,蓄热是一次性的,炉墙的热量损失主要表现为散热损失,因此可适当增加炉墙厚度,降低炉墙外表温度,减少炉墙散热损失。而对于间歇式炉来说,炉子每次运行,炉墙都要吸收大量的热量,蓄热损失大于散热损失,因此可采用热导率小的轻质耐火材料,或减小炉墙厚度降低蓄热量来减少炉墙的热损失。

(3)炉型落后。在机械行业中,先进的炉型所占比重不大,绝大多数为20世纪50~60年代的结构形式,例如燃煤锻造加热炉,室式炉居多,炉温波动较大,加热质量差,热效率低,一般低于5%。目前,工业炉手工操作很多,包括加煤、装出料、开启炉门等,多余的能量耗散很大。

3.加热炉节能措施

(1)炉型结构。对工业炉进行设计或改进时,应根据生产工艺要求,尽量选用新型节能炉型和节能耐火材料。炉型结构是加热炉节能与否的先天性条件,因此在加热炉新建时应该尽量考虑到加热炉节能的需要。炉型结构的新建或改造,要使燃料燃烧尽可能多的在炉膛内发生,即燃料在炉内存在合适的燃烧空间和燃烧时间,减少排出炉膛的烟气热损失;要尽可能多地将烟气余热回收到炉膛中来,提高炉子的燃料利用系数;尽量减少炉膛各项热量损失,提高加热炉热效率。

(2)筑炉材料。工业炉炉衬的蓄热和散热,一般占加热炉总能耗的20%~45%,选用耐高温、容重小、导热系数低的耐火纤维代替耐火砖做炉衬,可减少炉体的蓄热和散热损失,提高热效率,节约能源35%左右。同时,无拱顶推力,炉门轻,炉体骨架负荷大为减小,可节约建炉钢材1/3左右,同时可简化炉体基础。由于炉衬热容量小,炉膛升温快,有利于缩短操作周期,加热炉作业率和热效率的提高,使加热炉同时获得节能、增效的效果。(https://www.xing528.com)

(3)余热利用装置。锻造加热炉是余热资源最多的炉型之一,除采用蓄热室的大型加热炉可取得60℃的空气预热温度外,其他大中型工厂的空气预热装置大多实施不力。锻造加热炉的余热回收措施仍处于落后状态,是需要今后大力开发的一项任务。

蓄热式工业炉是用技术手段,将炉窑自己排放的废气中含有的余热加以回收,使其作为加热助燃的空气,实行高温空气燃烧。此项废气余热回收的技术,使企业的低热值高炉煤气资源得以利用,减少了对环境的污染。燃料炉中烟气带走的热量占总供热量的30%~70%,充分回收余热,节约燃料,是加热炉节能的重要途径。一般助燃空气温度每提高100℃,可节约燃料5%。据调查(1亿t耗能基数)可回收的余热资源占工业炉能耗量的12.5%。

(4)热工控制。煤炉及采用热脏发生炉煤气的加热炉不具备热工自控条件。以油、气为燃料的热处理炉已在开发应用不同水平的热工自控系统,但锻造加热炉却应用甚少,特别是以重油、渣油或冷发生炉煤气为燃料的加热炉更是望而却步。究其原因主要是因这类燃料的洁净度不够,重、渣油的预热温度不够,锻工车间振动大、仪表质量差也是影响因素。因此锻造工业炉普遍实现热工自控尚有大量研究工作要做。对燃料炉而言,各种热工参数的检测与控制是改善燃烧、降低能耗、保证工艺要求、提高产品质量和产量的重要措施。

采用先进的自动控制技术已经成为工业炉自动控制的发展方向。通过设置自动控制系统,严格控制各段燃烧的空燃比以及各段炉压情况,运用自动控制系统来实现节能。实时运用氧化锆测氧仪检测排放烟气中的氧气含量,实现自动调节空气煤气的配比,以达到最佳燃烧效果,降低能源消耗。

(5)改善燃料燃烧状况。

1)燃烧装置。燃烧装置是燃料炉的“心脏”,要求高效、节能和高性能。燃气燃烧装置中,20世纪70年代以前多为高压喷射式烧嘴,约占50%,其余多为低压涡流式,新型烧嘴只占6%。燃油燃烧装置中,多采用低压空气雾化油嘴,如R型、RK型,后来的F型自动比例调节烧嘴,正确地使用高效先进燃烧器一般可以节能5%以上。从20世纪80年代至今,我国成功地自行开发、研制了多种适合国情的燃烧装置,如平焰烧嘴、高速烧嘴、自身预热烧嘴、低氧化氮烧嘴、蓄热式烧嘴等。除了高效节能外,同时要求高性能,既能满足多种工艺要求,保证产品质量,同时实现低污染,保证温度均匀性,满足加热温度曲线,控制炉内气温等。这些高性能烧嘴得到了推广应用。

2)燃烧技术。根据燃料种类,选择性能良好的节能型燃烧装置和与之相配套的风机、油泵、阀件以及热工检测与自动控制系统,保证良好的燃烧条件和控制调节功能也是行之有效的节能措施。常规的节能燃烧技术有:高温空气燃烧技术,富氧燃烧技术,重油掺水乳化技术,高炉富氧喷粉煤技术,洁净煤燃烧技术,空气、低热值煤气双蓄热燃烧技术等。这些技术在工业炉上的应用,已取得一定的节能效果。其中应用广泛的有:高温空气燃烧技术、富氧燃烧技术。

(6)能源管理。工业炉节能除了从设备和技术方面挖掘潜力外,还应从能源管理方面入手。从组织、生产、操作三方面着手,加强能源管理工作。高效组织生产,加强设备维护,发挥设备的最大潜能,使炉子高效运行。提高操作水平,加强计划调度,及时对能源消耗情况进行统计,找到能源浪费的主要环节,对此制订相应的解决措施,并对能源使用过程中造成的跑、冒、滴、漏等能源浪费现象进行检查和处理,有效杜绝各种有形损失。

4.加热炉节能的发展趋势

(1)调整燃料结构。尽管煤炭在近阶段内仍是我国的主力能源,但直接用煤炭作为燃料既污染严重,又不利实施高温空气燃烧技术。所以用油、气取代煤等固体燃料,主要是采用煤气来作为燃料,是我国工业炉节能发展的战略性方向。

(2)进一步开发、完善先进的燃烧技术。大力完善和推广高温空气燃烧技术仍是今后工业炉节能发展的方向。在保证高温、高效火焰的基础上提高炉膛温度的技术、使炉膛温度场均匀分布的技术以及NOX控制技术,是推动富氧燃烧的核心技术,也是未来的发展方向。同时CO2的减排和封存问题将成为重要的研究热点,余热回收及充分利用低热值燃料是工业炉节能发展的重点。

(3)砌筑将向整体化和轻型化方向发展。随着不定形耐火材料的大量应用,整体浇注和轻型结构将获更广泛的发展。采用新型耐火材料,用耐高温陶瓷和陶瓷纤维代替耐火砖,使工业炉升温快、热损失小。在保证炉体的寿命前提下,应向充分采用节能材料方向发展。

(4)新型蓄热式燃烧技术。新型蓄热室采用陶瓷小球或堇青石质蜂窝体作为蓄热体,其比表面积高达300~1000m2/m3,比传统的格子砖高几十至几百倍,可极大地提高传热效率,使蓄热室的体积大为缩小。另外,由于换向装置和控制技术的提高,使得换向周期大为缩短,新型蓄热室的换向周期仅为0.5~3min。新型蓄热室传热效率高和换向周期短,带来的效果是排烟温度低(150℃以下),被预热介质的预热温度高(约为炉温的75%~85%)。因此,废气余热得到接近极限的回收,蓄热室的温度效率可达85%以上,热回收效率达80%以上。

(5)节能和环保并重。在进行节能改造的同时,应进行污染治理,努力降低或消除有害废气和烟尘的排放,尽力减少对自然环境的污染,保护自然环境。对我国而言节能是最大的环保措施之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。