1.概况 双盘摩擦压力机历史悠久,并已发展成为我国锻造行业的主要设备之一,为我国锻造行业的发展做出了巨大贡献。传统的双盘摩擦压力机因电机一直在工作,尤其是在非打击的辅助间歇时间里,电机输出的基本是无用功,因而耗电较高。随着制造业的发展和我国节能减排政策的实施,耗能较高的传统型双盘摩擦压力机的使用已越来越受到限制,急需升级换代或更新改造。

因此,在充分利用原有资源的基础上,对传统的双盘摩擦压力机进行节能改造势在必行。青锻公司通过大量理论推导计算和多次模拟实验,创造性地研发了国内第一台节能型变频双盘摩擦压力机,以满足市场的需求和社会发展的需要。

2.摩擦压力机的节能改造 图4-7所示为节能型变频双盘摩擦压力机简图,其节能原理为,充分利用圆盘存储的旋转能量,满足锻打过程中所需的能量,电机在滑块运行期间基本不耗电。而在滑块静止时的上、下料辅助时间里,变频智能控制的电机才开始工作,加速补充圆盘在驱动过程中的能量损耗,使其恢复至设定值,电机因采用变频智能控制且间歇工作,因而节省电能。

同时,传统摩擦压力机的圆盘只能在电机转差率的允许范围内利用一部分能量,因此能量的有效利用率很低。而节能型变频双盘摩擦压力机因采用变频智能控制,从而有效地解决了电机额定转差率问题。电机转速可频繁地从零到最大值进行变速,从而最大限度地利用了圆盘储备的能量,实现了电机在滑块运行期间基本不耗电,节约了电能。电机只在滑块静止时的辅助时间里才工作,由于电机采用变频智能控制,因此不仅加速时间短、提速快,而且电流小,对电网无冲击,耗电少。

图4-7 节能型变频双盘摩擦压力机简图

性能特点及发展优势有以下六点:

(1)圆盘能量有效利用率高,变频智能控制电机可间歇工作且加速快、电流小,滑块运行期间电机基本不耗电,节约电能。

(2)速度控制精确,打击力稳定,锻件精度高。

(3)变频智能控制电机速度可调,可预选打击力和打击能量,工艺适用范围广。

(4)因打击力可控,模具受力小,使用寿命长。

(5)主机结构简单、直观,故障率低,易于维护,费用低。

(6)可通过人机界面设定各种参数,并可通过屏幕显示实际打击力和打击能量的大小,方便工艺人员做工艺试验,分析工艺过程。

在改造过程中,机械部分无需做任何改动,充分利用现有能量资源,只增加变频智能控制系统即可,从而节约了投资,提高了产品性能,效果较好。经过客户实际检测,节能型变频双盘摩擦压力机比传统型双盘摩擦压力机节电40%以上,效果非常显著。

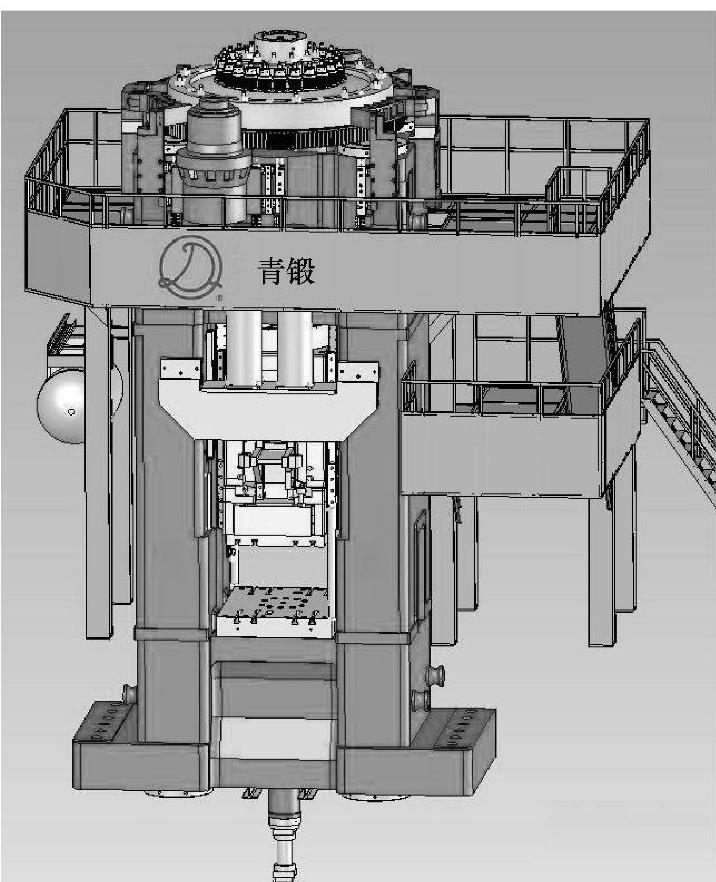

3.离合器式螺旋压力机 图4-8所示为离合器式螺旋压力机,其工作原理为电机通过传动带带动大飞轮始终朝一个方向旋转,通过离合器驱动螺杆旋转运动,由滑块内的铜螺母将螺杆的旋转运动转变为滑块向下的直线运动。滑块回程由回程驱动缸完成。离合器式螺旋压力机由于飞轮与螺杆之间是由可控离合器连接,打击力可得到比较准确的控制。其最大打击力大约是名义吨位的1.25倍,而飞轮能量是由不断旋转的飞轮提供的,不受最大打击力的限制,可根据锻件的需要灵活设计。因此,其可提供的锻件变形能大约是同规格摩擦压力机的2~3倍。

图4-8 离合器式螺旋压力机(https://www.xing528.com)

离合器式螺旋压力机由于飞轮连续旋转,在工作循环中只有惯性很小的螺杆和摩擦盘被加速。所以加速行程很短,滑块离开上死点后,经过100~150mm行程就能达到额定速度,在以后的任意位置都可以同时输出最大打击力和额定能量。滑块空行程大大缩短,有效行程次数比摩擦压力机提高1倍以上。热模锻压力机和摩擦压力机一般要在接近下死点或行程的80%后,才能达到最大能量。由于机械效率提高,离合器式螺旋压力机的主电动机功率只有同吨位摩擦压力机的60%。

4.直驱式电动螺旋压力机 图4-9所示为直驱式电动螺旋压力机,即由电机直接传动的电动螺旋压力机。采用专用低速大转矩伺服型开关磁阻电机,电机直接安装在主机顶部,电机转子为螺旋压力机飞轮的组成部分,并固定在飞轮上与主螺杆直接连接,电机定子安装在机身上。转子和定子之间的电磁转矩驱动转子飞轮和螺杆做加速旋转运动并存储能量,通过固定在滑块上的螺母,使滑块向下运动,对工件进行打击。通过电机反转,使滑块向上运动,并停止于调定的上死点。

由于电机只有在锻造锻件时才工作,停转时基本无空载损耗,所输出的能量主要用于加速飞轮和主机摩擦损耗,因而电动螺旋压力机能耗低、效率高。直驱式电动螺旋压力机结构简单、可靠性好、精度高,一般30MN以下的电动螺旋压力机常采用这种结构方案。

图4-9 直驱式电动螺旋压力机

5.带减速机构的电动螺旋压力机 图4-10所示的电动螺旋压力机,通常由一台、两台或多台电机,借助一级齿轮减速机构,间接驱动飞轮做双向交替旋转运动。由于采用了多电机驱动,因此可做成30MN以上大吨位的电动螺旋压力机。大齿轮即飞轮,经摩擦超载打滑装置与螺杆连接,螺母安装在滑块内。电机上的小齿轮带动大齿轮做正、反双向交替旋转,从而使滑块上、下运动。

图4-10 电动螺旋压力机

电动螺旋压力机总体优势有以下六点:

(1)电动螺旋压力机无离合器、传动链短、结构比较简单、故障率低、易于维护、费用低。

(2)电动螺旋压力机打击能量可精确设置,成型精度高,制件公差小,节材降耗,冲击性好,特别适合精密锻造。由于能精确控制打击能量,所以可减轻设备超负荷和模具载荷,延长模具寿命。

(3)电动螺旋压力机可进行程序锻造,主机能自动按预先设置的各工步打击能量运行,自动化程度高。

(4)电动螺旋压力机采用双X形长导轨,导向长度大,导向精度高,机身刚度好,设备精度高,抗偏载能力强,可进行多模膛精密锻造,节约能源和人力。

(5)电动螺旋压力机由于采用了开关磁阻电机,压力机工作时,电机起动电流小,节约电能,不会对工厂电网产生冲击和影响其他设备运行。同时,采用分离式组合隔振平台,噪声小,绿色环保,延长元器件寿命。开关磁阻电机发热少,散热性能好,使用寿命长。

(6)电动螺旋压力机滑块静止时,电机不工作,电耗低,效率高。当电机反转带动滑块回程时,回程到某一距离后,电机断电,由飞轮存储的能量带动滑块继续上行。此时,电机由耗电状态转变为发电状态,将飞轮存储的能量转变为电能,通过电磁制动实现减速能量的回收。如果驱动单元配备有能量回收装置,这一部分电能可反馈到电网中,进一步节约电能。

对16MN电动螺旋压力机打击试车垫板进行负荷检测,按8次/min的节奏打击,电动螺旋压力机比传统双盘摩擦压力机试车节电75%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。