电渣熔铸主要用来生产现有工艺(铸、锻、焊、轧)难以制备的毛坯,用传统工艺生产这些产品时,往往工时多、金属损耗大、成本高或者由于形状复杂、质量要求高而无法制造。如俄罗斯的多拐曲轴、电渣穿管,乌克兰的高压容器壳体、连接管,日本的旋转连续熔铸薄壁管、偏心管、椭圆管和弯管等。

现在电渣熔铸的产品已广泛应用于能源、造船、石油化工、航空及冶金机械工业等部门,如石油裂化管、核电重水堆的主回路管道、飞机起落架、喷气发动机涡轮盘、船舶柴油机大型多拐曲轴、各种高压容器、复合冷轧辊等,熔铸件质量接近甚至超过铸锻件水平。

“十二五”到“十三五”期间,我国大型铸钢件的市场需求量是比较大的。加快水电建设,重点产品如百万千瓦级混流机组电站、抽水蓄能电站、15~20m水头贯流式机组电站等,需要大量铸锻件。大力发展核电,如1000MW压水堆核电锻件,200MW沸水堆核电锻件等。钢铁工业方面,我国已经是世界第一产钢大国,轧钢工艺对轧辊有很高的要求,其中,2000~2400mm整锻支承辊,高铬钢、半高速钢轧辊仍不能满足要求。石化工业,每年大约需要数十套锻焊结构的加氢反应器。另外,如军工、航空航天、矿山、铁道交通等高技术产品都需研究开发。因此,我国大型铸钢件生产将进入新的快速发展阶段。

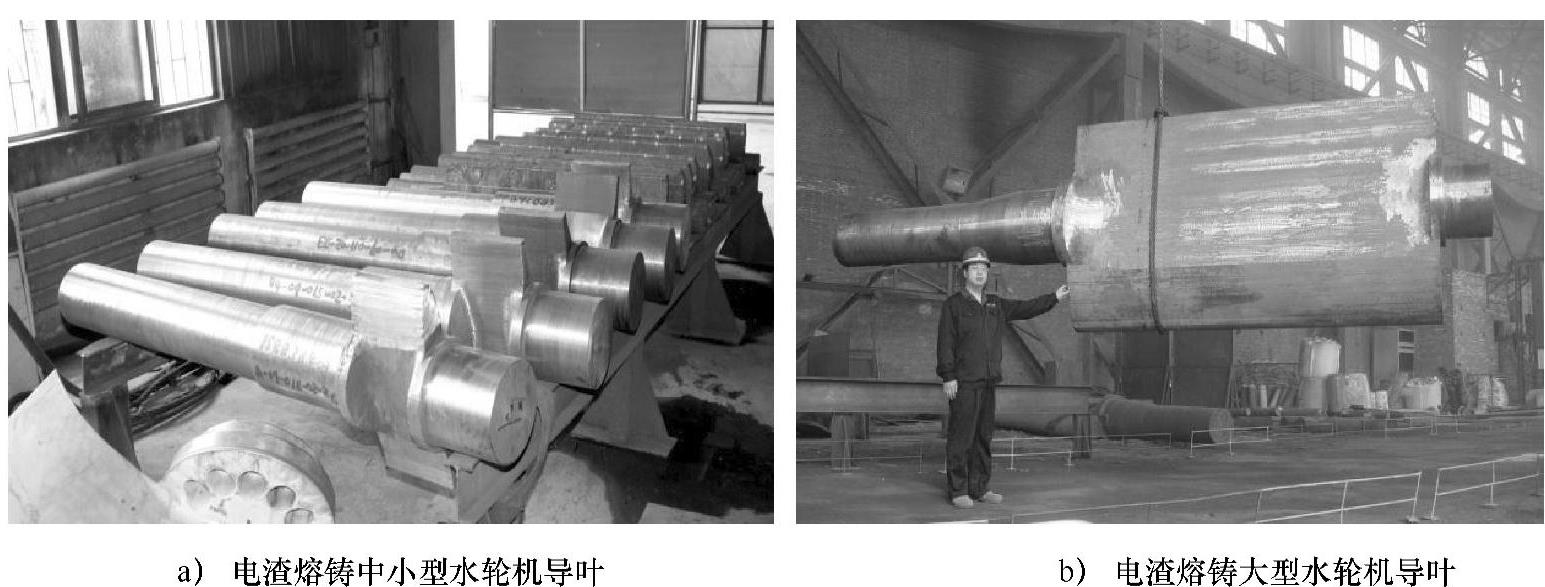

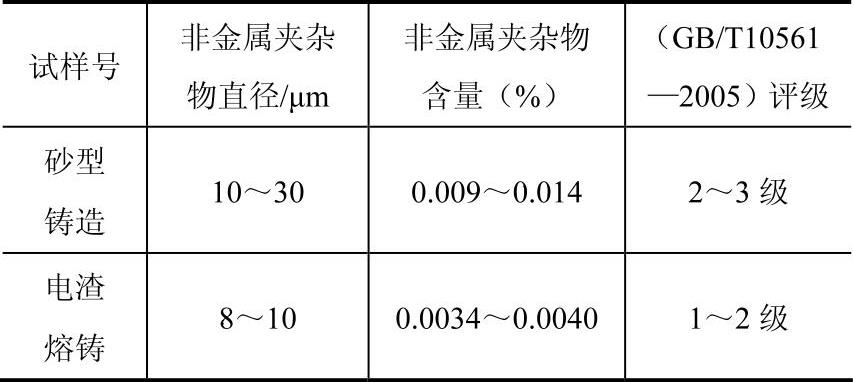

与普通铸件相比,电渣熔铸件的各项性能指标基本可以达到同钢种的锻件指标,甚至还避免了锻件的一些不足。沈阳铸造研究所在电渣熔铸导叶技术上具有独创性,所生产的导叶具有结晶组织致密、有害元素及非金属夹杂物含量低、无缩孔、疏松等铸造缺陷,金属利用率高等优点。现在电渣熔铸导叶已被国内外很多电站业主认可,并已取代砂型铸造导叶。目前,沈阳铸造研究所已经为包括三峡电站在内的国内外50多个水电站生产了近200台份的电渣熔铸导叶,产品质量稳定,装机运行情况良好。图3-31所示为采用电渣熔铸生产的各种水轮机导叶。

图3-31 电渣熔铸水轮机导叶

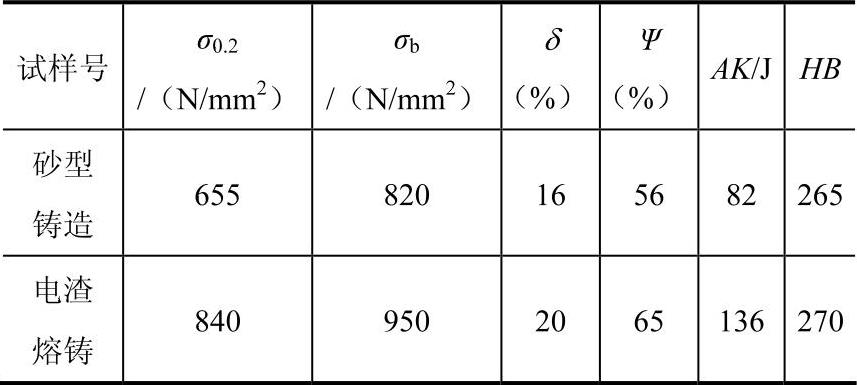

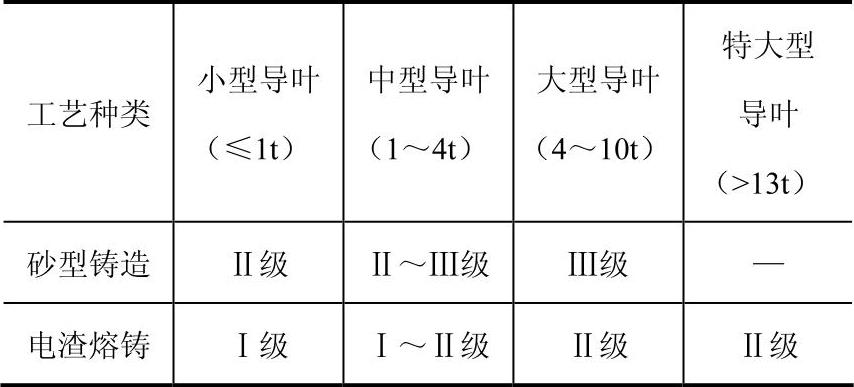

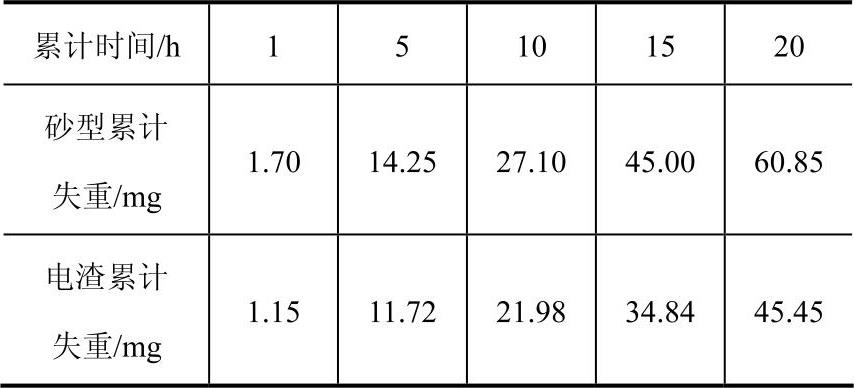

电渣熔铸导叶与砂型铸造导叶的指标对比情况如表3-3~表3-6所示。

表3-3 非金属夹杂物分析结果

(https://www.xing528.com)

(https://www.xing528.com)

表3-4 力学性能测试结果

表3-5 质量情况对比(按CCH70—3标准检验)

表3-6 超声波气蚀试验结果

以上对比分析说明,电渣熔铸导叶的各项指标明显优于砂型铸造导叶。

随着我国国民经济快速增长,为能源、冶金、船舶、石化等工业提供了巨大发展空间,这也间接对大型铸钢件产品质量与数量提出了更高水平的要求。此外,随着我国大型水电工程、西气东输、核电开发以及振兴东北工业基地等重要工程的逐步推进,也给我国大型铸钢件行业带来了更为广阔的市场前景。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。