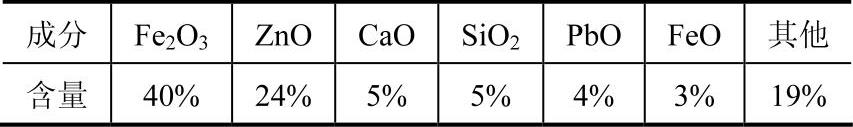

钢铁工业对环境造成的污染,主要是向环境排放的废水、废气和废渣,危害极大。其中影响最大的是废气。国家标准规定排放的气体中粉尘含量在≤50~150mg/m3范围。在电弧炉的冶炼过程中,由于炉料的加热、熔炼及化学反应使炉内产生一定的压力,使烟尘从炉门和电极孔等各种间隙向外排出。当电弧炉在开盖装料、加熔剂及出钢时,也会有烟气散放出来。特别是在吹氧冶炼阶段,烟尘排放量剧增。而电弧炉直接排放气体中的粉尘含量>20000mg/m3,灰尘量高达20kg/t,因此必须加以净化。粉尘的主要成分见表2-11。

表2-11 电弧炉炼钢粉尘的主要成分

国家环境保护法要求,在上冶金设备的同时,必须建立除尘设备。电弧炉冶炼过程中排放的烟尘量和炉料成分、氧化物料的多少、炉温、吹氧强度等因素有关,并且在不同的冶炼阶段所产生的烟尘情况也不相同。在熔化和氧化操作时产生的烟尘被称为一次烟尘。在熔化期,炉料中油脂类可燃物燃烧,金属在高温下蒸发与氧化,因而产生大量黑褐色浓烟,烟尘量最大;在氧化期,由于强化脱碳,采用加矿石和吹氧而产生一氧化碳和大量赤褐色浓烟。装料和出钢阶段,炉子在瞬间也产生一定数量的烟尘,这和冶炼过程中从电极孔和炉盖圈溢出的烟尘被称为二次烟尘。一般来说,每熔炼1t钢产生2.5~12kg烟尘,烟尘质量浓度为4.5~8.56g/m3,氧化期最高可达20g/m3,而且烟尘很细,1μm以下的约占90%。电弧炉炼钢产烟量的大小和排烟方式有关,就1t钢而言,一般内排烟方式产生的烟气量为800~1000m3/h,外排烟方式产生的烟气量为560~700m3/h。烟气成分主要是一氧化碳、氮气、二氧化碳及少量的氧气。

5.2.1 排烟方法

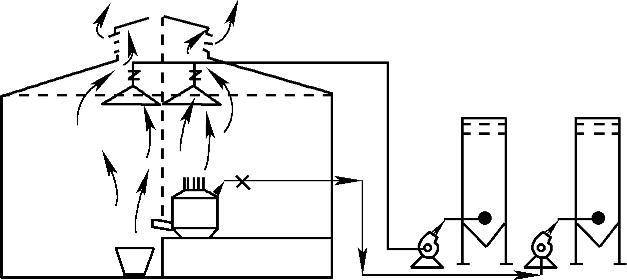

目前,世界范围内电弧炉采用的排烟方法有炉顶第四孔排烟法、车间屋顶大罩法、第四孔与屋顶结合法以及电弧炉封闭罩法等,见图2-44。

图2-44 电弧炉排烟方法示意图

1.炉顶第四孔排烟法 随着电弧炉的大型化、高功率化,加大吹氧量,氧-燃助熔,使烟尘量成倍增加,烟气温度也大为提高。这就要求车间由被动排烟变主动吸烟,以改善车间内的环境,故采取由炉顶直接从炉内吸出烟尘(又叫直接排烟法或内排烟法),即电弧炉中烟尘由炉顶第四孔(直流炉为第二孔),经水冷弯管—燃烧室—降温除尘—排放。该方法需要系统流量小,排烟效率高,但热损失大,且影响炉内冶金过程;在装料、出钢过程等停机时烟尘不能吸收而产生二次烟尘。

2.车间屋顶大罩法 为了改善车间内部环境并免除污染向外扩散,在电弧炉厂房顶部安装了大型烟罩,来收集飘溢在车间里的烟气。烟罩位于车间屋顶主烟气排放源顶端的最高处。工作时电弧炉中的烟尘和车间中的野风同时被吸入大罩中排除。尤其当车间内有几台电弧炉或多处排放烟气时车间屋顶大罩均可以兼顾。该方法不影响炉内冶金过程和电弧炉的操作,较好地解决了车间多处烟气和二次烟尘的排放。但车间内部环境改善得不彻底,且野风的大量带入,要求系统有很强的处理能力。第四孔排烟法与车间屋顶大罩结合比较完美,使车间内外环境均有所改善。

3.电弧炉封闭罩法 把炉体、电极支架、炉门、出钢槽、大电缆等设备全部用罩子从下到上封闭起来,使电弧炉产生的烟气只能通过设计的管道送往除尘器进行净化。这种方法的收烟效果比较理想,排烟率接近100%。使用这种方法可以使大型电弧炉在熔化炉料时产生的高强度的噪声降低20~30dB。但是对炼钢作业和设备维修来讲,尽管在炉前、炉后和炉顶都留有必要的活动门,但还是不方便。另外相对造价高。

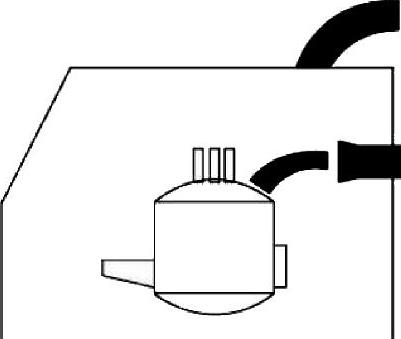

图2-45为第四孔排烟法结合电弧炉封闭罩示意图。我国抚钢集团50t电弧炉即采用此种二级除尘,设计用第四孔排出的高温废气进行废钢预热。宝钢集团150t双壳直流电弧炉则采取三级排烟,即炉顶第二孔排烟+电弧炉封闭罩+车间屋顶大罩,使之成为“无烟”车间,并采用炉顶第二孔排出的高温废气对废钢进行预热。

图2-45 第四孔排烟法结合电弧炉封闭罩示意图

5.2.2 低温除尘技术

低温除尘是先降温后除尘的烟气净化技术。由于电弧炉熔炼时烟气温度很高,一般经水冷烟道冷却后的烟气在550℃左右,再经二次冷却设备把烟气温度降到300℃左右后进行处理。常用的冷却设备有机力冷却器换热、喷雾冷却换热、余热锅炉换热等。除尘设备的种类很多,有重力、湿法、静电以及布袋除尘器等。与其他除尘设备相比,布袋除尘器具有价格便宜、设备简单、运行可靠、操作容易以及便于增容等优点,大多数电弧炉除尘系统采用布袋除尘器。它是用多孔编织物制成的布袋进行过滤,有玻璃纤维的,工作温度为260℃左右,但寿命低,为1~2年;大多数用聚酯纤维,即涤纶的,工作温度约为135℃,但涤纶耐化学腐蚀性能好、耐磨,其寿命高,为3~5年。低温除尘的主要缺点是必须把烟气冷却到所选布袋材质能承受的水平,除尘系统占空间较大。(https://www.xing528.com)

布袋除尘器的结构与工作原理:若干条数米长的布袋布置在除尘室中,当烟尘经冷却后进入除尘室中,经布袋过滤后的净气离开除尘室进入排气筒排空;当布袋中灰尘(外壁或内壁)聚积至一定厚度时,对气流的阻力加大,布袋的内外压差增大,将触发一个信号,启动空气反吹或振动装置,使灰尘由布袋外壁(或内壁)下落,进入到布袋除尘器下部的灰仓中,再经铰笼运送至储灰室,灰尘定期进行清理。

先换热降温后除尘的方法在气体冷却环节存在诸多的缺点:

(1)机力冷却器换热,进口烟气温度为500℃左右,机力冷却器管壁容易堵灰,系统阻力大并导致系统无法正常运行。

(2)喷雾冷却换热,增加烟气中水的含量,操作不当使布袋板结,造成输灰系统和设备堵塞。

(3)余热锅炉换热,由于烟气中含有大量的粉尘,黏而细的粉尘在光管的热管元件上出现积灰、堵塞现象,不仅影响换热效率,余热锅炉产蒸汽量不足,更为严重的是由于余热锅炉堵灰,系统运行不稳定,造成冶炼生产无法正常进行,被迫停产检修。

5.2.3 高温除尘技术

基于低温除尘中烟气冷却的不足,工程中采取许多吹灰防堵的方法,但由于粉尘细而黏且量大,这些清灰方法收效甚微,无法从根本上解决设备积灰、堵塞问题。除此,靠掺混野风降低烟气温度来满足常温除尘器的运行,带来了除尘风量增大和风机风量压头的浪费。耐高温除尘器正是在这种情况下研发使用的。

高温除尘技术的核心是高温过滤材料,由于工作温度高、气体腐蚀性强等特点,对高温过滤材料要求很高。过滤材料必须同时满足过滤特性、使用寿命、价格等方面的要求,即需要具有:①高除尘效率、良好的气体渗透性;②较高的强度、韧性和耐热性,以及优良的抗热震性;③优良的耐高温气体腐蚀能力和化学相对稳定性;④再生性能好,使用寿命长;⑤良好的经济性。目前,高温除尘过滤介质一般采用多孔陶瓷过滤材料和多孔金属过滤材料。其种类如下:

1.多孔陶瓷过滤材料 陶瓷过滤材料因具有优良的热稳定性和化学稳定性,可在高达1000℃温度下工作,并且在氧化、还原等高温环境下具有很好的抗腐蚀性,因而成为高温气体除尘的优良选材之一。但陶瓷过滤材料有一个严重的缺点就是脆性大,其延展性、韧性很差。普通单质陶瓷过滤材料在产生少量变形时其强度就达到最大值,然后突然破裂。这种特点以及陶瓷材料固有的热传导性差的特点使得陶瓷过滤材料难以承受大的热负荷波动,即抗热震性差。此特性也严重地限制了陶瓷过滤材料的发展。

2.烧结金属过滤材料 烧结金属粉末是依靠熔融金属雾化制粉后压制成形后烧结而成。烧结金属粉末可制成各种复杂形状,并且有较高的过滤精度,具有突出的抗高温氧化和耐硫腐蚀性能。烧结金属过滤材料是一种常用的刚性过滤介质,包括烧结金属粉末、烧结金属丝网以及烧结金属纤维等,其过滤精度从0.05μm到100μm。金属过滤材料具有良好的导热性、韧性和优异的抗热震性能以及高温耐腐蚀能力。另外,金属材料还具有很好的加工性能和焊接性能。这些优异性能使得金属过滤材料在高温气体除尘应用中较之陶瓷过滤材料具有更好的适应性和优越性。

3.金属纤维毡 金属纤维毡是一种将金属熔化后,通过真空喷丝制成的金属织物。它兼具金属耐高温和织物高精度的特性,经过结构优化后,能够有效滤除细微颗粒。金属纤维毡采用直径为微米级的金属纤维经无纺铺制、不同丝纤网多层叠加经高温烧结而成。因此,金属纤维毡具有不同孔径梯度,可控制得到极高的过滤精度和较单层毡有更大的纳污容量。金属纤维毡孔径分布均匀,具有渗透性能好、强度高、耐高温、可折叠、可再生、寿命长、可多次使用、可焊接加工等特点,是适合于高温、高压及腐蚀环境中使用的新一代高效金属过滤材料。

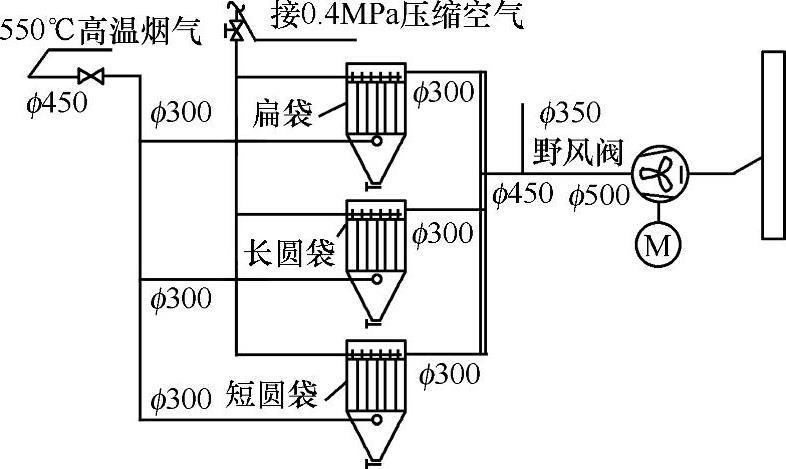

耐高温除尘器样机见图2-46,采用3个独立的单元过滤室,每个单元采用不同的过滤元件。每个单元过滤室入口管道上设置一个手动插板阀进行风量调节。耐高温除尘器样机的每个单元过滤室设有若干条金属烧结毡过滤元件,分为多排布置。每排设一根压缩空气喷吹管和一个脉冲阀控制过滤元件进行清灰。

图2-46 耐高温除尘器样机

耐高温除尘器可以实现高温条件下气体的除尘和净化,其突出优点是可以对除尘烟气进行余热回收,最大限度地利用气体的物理显热,提高锅炉的换热效率,延长其寿命,从而提高能源利用率。另外,除尘后的高温烟气可以克服目前电弧炉除尘系统余热锅炉所遇到的尴尬;同时也可以简化除尘工艺,取消二次冷却设备,节省投资和冷却设备的电耗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。