偏心炉底出钢(Eccentric BottomTapping,EBT)技术是在炉底出钢技术的基础上发展起来的。它是德马克与蒂森·艾德尔钢厂和丹麦DDS厂于1983年共同开发的。它具有炉底出钢的全部优点,实现无渣出钢,并能充分利用剩余热量。目前,偏心炉底出钢电弧炉和钢包炉精炼,已成为许多新建电弧炉炼钢车间的标准化设计工艺。

4.6.1 渣钢分离方法

传统电弧炉炼钢“老三期”工艺操作:装料熔化、氧化扒渣、造渣还原、带渣出钢,带入钢包中的是还原性炉渣,带渣出钢对进一步脱硫、脱氧、吸附夹杂等是有益无害的。而当电弧炉功能分化后,超高功率电弧炉与炉外精炼相配合,电弧炉出钢时的炉渣是氧化性炉渣。这种氧化性炉渣带入钢包精炼过程将会给精炼带来极为不利的影响,主要会使钢液增磷,降低脱氧、脱硫能力,降低合金回收率以及影响吹氩效果与真空度。于是,围绕避免氧化渣进入钢包精炼过程,出现了一系列渣钢分离方法。早期,有人工或机械扒渣,倒包法及真空吸渣法。但这些方法都存在增加劳动强度,增加工序设备,以及增加温度损失的缺点,因而生命力不强。之后出现一些出钢分离法见表2-9。这些方法中,效果最好、应用最广泛的是EBT法。

表2-9 渣钢分离方法——出钢分离法

4.6.2 EBT电弧炉的结构

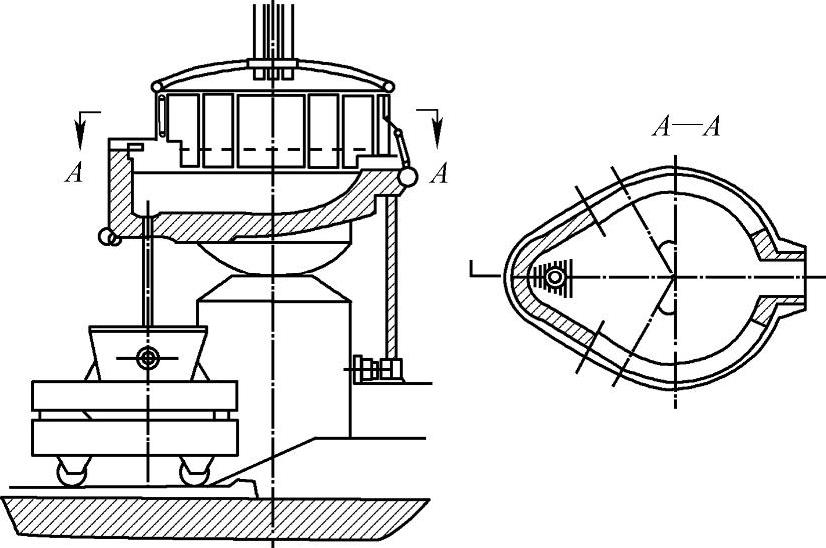

1.EBT电弧炉的结构 见图2-34,它是将传统电弧炉的出钢槽改成出钢箱,出钢口在出钢箱底部垂直向下。出钢口下部设有出钢口开闭机构,开闭出钢口,出钢箱顶部中央设有塞盖,以便出钢口的填料与维护。

图2-34 EBT电弧炉设备布置图(https://www.xing528.com)

2.EBT电弧炉的出钢操作 出钢时,向出钢侧倾动少许(3°)后,开启出钢机构,填料在钢液静压力作用下自动下落,钢液流入钢包,实现自动开浇出钢。也可施以外力或烧氧出钢,一般要求自动开浇率在90%以上。当钢液出至要求的95%时,迅速回倾以防止下渣,回倾过程还有5%的钢液和少许炉渣流入钢包中,炉摇正后,检查、维护出钢口,关闭出钢口,加填料,装废钢,起弧开始下一炉冶炼。

4.6.3 EBT电弧炉的优点

EBT电弧炉由于出钢口开在炉壳的延伸部位,其炉膛容量增加15%左右,从而可减少装料次数或者在装料量不变的条件下降低了液面高度,使熔池面至炉盖间的距离增大,提高了炉盖的使用寿命。

应用偏心炉底出钢,炉体仅需倾动15°~20°便可出净钢液,角度小,故炉体结构较简单,其重量可减少20%左右,炉体的维修作业也大大简化;输电线路也因此缩短,使二次电缆长度仅为普通电弧炉的1/3~1/2,所以网路电抗减少,短网电耗降低,功率因数提高。炉体倾动角度小,还可使水冷系统的连接采用接近于刚性的结构,有利于防止漏水,同时可缩小水冷炉壁下缘至熔池液面间距离,增加水冷炉壁的覆盖面积,因而节省补炉、砌炉耐火材料。此外,还能使电极所受的机械应力较小,从而可使用强度稍低的电极材料,也可降低电极消耗。

由于偏心炉底出钢是一种近似垂直出钢方式,钢流呈柱状,十分紧密,再加上钢流和出钢时间短,因此出钢温度可比普通电弧炉低30℃左右,使钢水吸氧量减少20mL/m3。带来的效益是节省过热能量3.5%,节省电极6%,缩短冶炼时间3~5min,提高炉底寿命,减少电耗。

由于出钢过程钢流直接流落到铺有添加合金料的包底,钢水不冲击钢包侧壁,并且随着钢水高度的不断增加,钢流不会直接冲刷包衬,故其耐火材料使用寿命可延长20%~40%,合金添加剂收得率可提高5%左右;同时出钢二次烟尘比常规倾动式电弧炉也少。

由于现代炼钢电弧炉只是作为一种向炉外精炼装置提供初炼钢水的设备,因此,为了提高钢的质量,稳定炉外精炼装置的合金收得率和简化操作,对初炼钢水的要求之一是无渣出钢,因而出现了留钢留渣法。偏心炉底出钢可以满足该法操作,能够将全部炉渣和部分钢水留在炉内。这样既可保证炉外精炼的效果,又有利于下一炉的冶炼操作,可以加速废钢的熔化,缩短熔化时间,提高电弧炉的生产率。留钢还可以帮助起弧,而且对早期脱磷有好处;尤其是留在炉内的还原渣,其碱度高,可节省造渣材料和提高钢的纯净度;还可避免因电极穿井过深而损坏炉底。

EBT电弧炉的炉体结构除了出钢口部位外,其他均与普通电弧炉没有太大差别,故将现有电弧炉改造成EBT电弧炉,工艺不复杂,投资费用也较低。如果是新建车间采用偏心炉底出钢,投资费用会大大降低。由于EBT电弧炉具有诸多优点,故它在世界范围内迅速得到普及。现在建设的电弧炉,尤其与炉外精炼配合的电弧炉,一定要求无渣出钢,而EBT电弧炉是首选。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。