电弧炉炉气所携带的热量为向其输入总能量的11%~20%。能量分为高温炉气的物理显热和可燃成分的化学热。在超高功率电弧炉冶炼过程中使用了氧-燃烧嘴助熔、强化吹氧去碳及泡沫渣操作,产生大量富含CO的高温炉气,其中只有少量的CO被燃烧成CO2,而大部分排出后与空气中的氧燃烧成CO2。这样,一方面增加废气处理系统的负担,另一方面则造成大量的能量浪费。如果不进行利用,损失的能量可高达8.4kW·h/t。二次燃烧技术是通过炉内CO再燃烧,使炉气中的潜在化学能有效回收利用的方法。

1993年德国巴顿钢厂(BSW)与美国纽柯公司(Nucor)将二次燃烧技术分别用在80t和60t电弧炉上,并取得成功。此技术发展很快,在美国、德国、法国、意大利等均达到工业应用水平。国内的宝钢集团为150t双壳炉的每一个炉体配备了一支用于二次燃烧的氧枪,由炉门插入向熔池面吹氧。

二次燃烧技术不是简单地向炉内吹入更多的氧气,更需要掌握一系列控制电弧炉能量参数的技术,需要以流体力学和燃烧传热模型计算研究为基础,结合电弧炉生产实际,选择吹氧条件和流量,确定喷嘴的数量和分布。吹氧装置的设计研制及安装是保证二次燃烧进行的关键。

4.3.1 氧枪及供氧

二次燃烧采用特制的烧嘴,也叫二次燃烧氧枪或PC(PostCombustion)枪,一般由炉壁或由炉门插入至钢液面进行供氧。为了提高燃烧效率,将PC枪插入泡沫渣中,使CO燃烧成CO2的热量直接被熔池吸收。当然,吹入的氧气也会有一部分参与脱碳和用于铁的氧化。目前普遍受到重视和迅速得到推广的一种新型氧枪是集束射流氧枪,它有三种操作模式,即烧嘴模式、氧枪模式和二次燃烧模式。

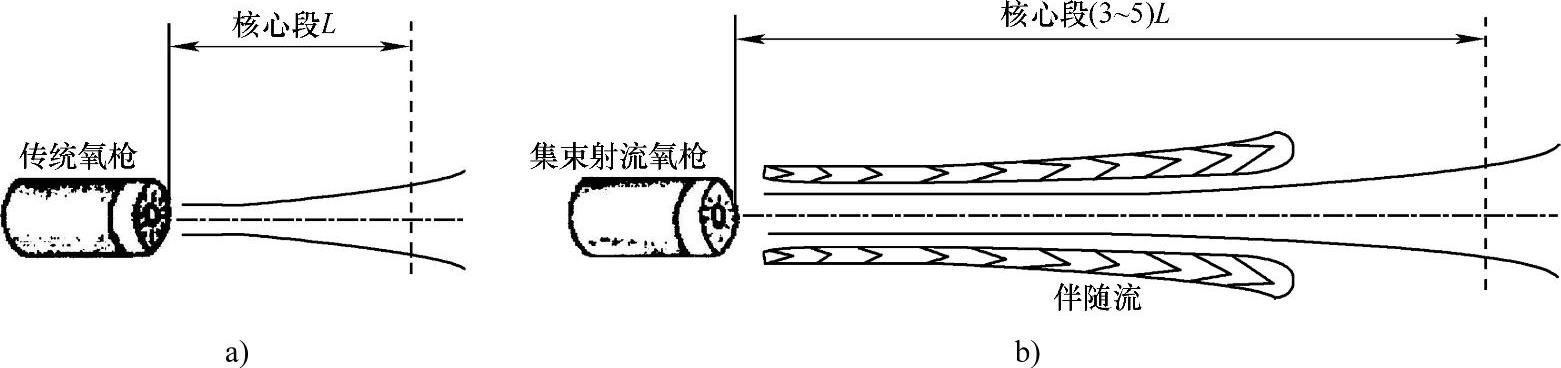

集束射流氧枪是应用气体力学的原理来设计的。集束射流是在传统的氧气射流周围设置环状伴随流后产生的。伴随流由燃气产生,燃气可以是煤气,也可以是天然气或液化气。由于伴随流的存在,在射流周围形成等压圈,使燃气流对主氧气流起封套作用,所以集束射流可以保持较长距离不衰减。一般集束射流核心段长度是传统射流的3~5倍。传统射流与集束射流的比较见图2-31。

图2-31 传统射流与集束射流比较示意图

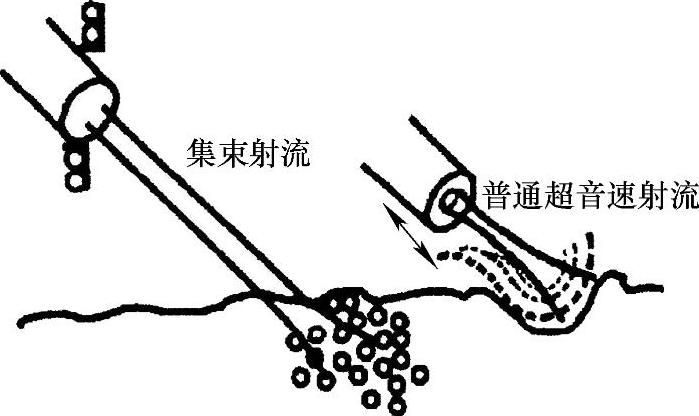

集束射流氧枪技术的关键是设计专用喷嘴,该喷嘴能够以超音速的速率向电弧炉内输入氧气。集束射流氧枪的出口马赫数可以达到2.0,对金属熔池具有较高的冲击能,其射流凝聚距离能够达到1.2~2.1m。由于集束射流能量集中,具有极强的穿透金属熔池的能力,增加了氧气对钢水的搅拌强度,见图2-32。因此对促进钢渣反应、均匀成分与温度、减少喷溅、提高氧气利用率、提高金属收得率和生产率都有好处,同时随着穿透能力的增强,枪位可适当提高,使氧枪寿命提高。

图2-32 集束射流与普通超音速射流对熔池的作用

根据冶炼要求,可沿炉壁四周安装多个集束射流氧枪喷头。系统由氧气与天然气管道、喷头、控制计量仪表等构成。可设定不同的喷吹模式进行加热和熔化原料。开始加热时,使用长火焰加热和熔化废钢,熔化后期使用穿透性火焰,废钢熔化完毕,自动转入喷吹脱碳模式,冶炼完毕可进行二次燃烧供氧。

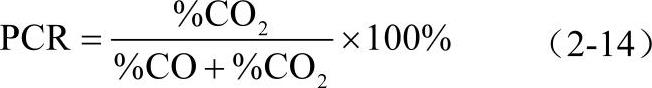

为了表明电弧炉中二次燃烧反应进行的程度,即二次燃烧率,可用下式表示:

PCR值越大,说明二次燃烧反应越充分,化学能利用率越高。(https://www.xing528.com)

在二次燃烧的操作工艺中,供氧是关键,同时应配以相应措施方能取得最佳效果,因此需要注意以下几点:

(1)根据电弧炉的冶炼特点,一炉钢冶炼过程中的气体成分变化很大。即便在相同的工艺条件下,炉与炉之间气体成分的重现性较差,为此应连续分析炉气成分,以便在线控制吹氧量。

(2)冶炼过程中应注意控制用于熔池反应和二次燃烧的氧量在不同阶段的变化和相互间的匹配。

(3)二次燃烧时尽可能做到正压操作,否则渗入的空气与炉气发生二次燃烧,因氮气带走大量热而使放出的热量只有40%被利用。

(4)在使用二次燃烧中要避免大量的Fe和C被O2及CO2氧化。

氧枪系统控制模式采用手动、自动和动态三种方式,当所需条件满足后,可以采用任意一种模式工作,其精准度会影响二次燃烧技术的效果。手动方式是选择好工作氧枪的数量,在人机界面上通过操作设定所需氧气量,这些信号都将输入控制器PLC,按下启动按钮后,氧枪开始向炉内喷氧。这种模式的特点是工作简单,可以通过操作台上的按钮对每支枪单独操作。冶炼时,手动方式氧气的浪费较大。自动方式是根据工艺冶炼的不同时间段所需氧气量不同来划分时间段,由程序控制自动调整执行。PLC能根据氧气给定值自动调整氧枪的数量。动态方式能随时对烟气中的氧含量进行分析,根据分析结果调整所需氧气量。它是利用安装在烟气管道上的探头对烟气进行检测,通过分析仪分析出氧含量,并将其转换为模拟信号传至PLC,通过PLC来控制喷入炉内的氧气量。

4.3.2 电弧炉二次燃烧技术的效果

二次燃烧技术可以降低电耗、缩短冶炼时间、提高生产率及有利于废气处理。美国纽柯公司的普里毛斯钢厂的实验:吹氧量为2.8m3/t,节电13.5kW·h/t;吹氧量增加到9m3/t,节电40kW·h/t,冶炼时间缩短4min。但电极、氧气消耗略有增加。

淮钢公司70t超高功率电弧炉在采用二次燃烧技术后效果如下:

(1)降低了冶炼电耗,生产实测表明,与未进行二次燃烧的炉次相比,电耗降低了约28kW·h/t。

(2)明显地提高了生产率,电弧炉同等出钢量的出钢时间可以缩短约7.5min。

(3)可加大高碳炉料的入炉量。采用电弧炉二次燃烧技术可使炉料中的碳变成经济的燃料,可加大铁水和生铁的装入,使高碳炉料成为经济能源,并降低生产成本。

(4)降低了废气中CO气体的排放,改善了炉气对环境的污染程度。炉内CO的排出量可减少至原来的1/4。同时,大大降低除尘系统的热负荷,这给优化炉后除尘设备运行和废气温度控制带来了方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。