电弧炉采用水冷炉壁后,“热点”问题得到基本解决,但“冷点”问题突出了。高功率供电使热点区废钢迅速熔化,炉衬暴露给电弧,而此时冷点区的废钢还没有熔化,炉内温度分布极为不均。为了减少电弧对热点区炉衬的高温辐射、防止钢液局部过烧,而被迫降低功率,“等待”冷点区废钢的熔化。为加快“冷点”区废钢的熔化,采用氧-燃烧嘴,插入炉内“冷点”区进行助熔,实现废钢的同步熔化,解决炉内温度分布不均问题。同时,也使电弧炉—炉外精炼—连铸短流程生产线中电弧炉冶炼时间缩短,确保冶炼、连铸的生产作业周期相匹配。此项技术是20世纪70年代由日本首先开发应用的。

4.2.1 烧嘴类型

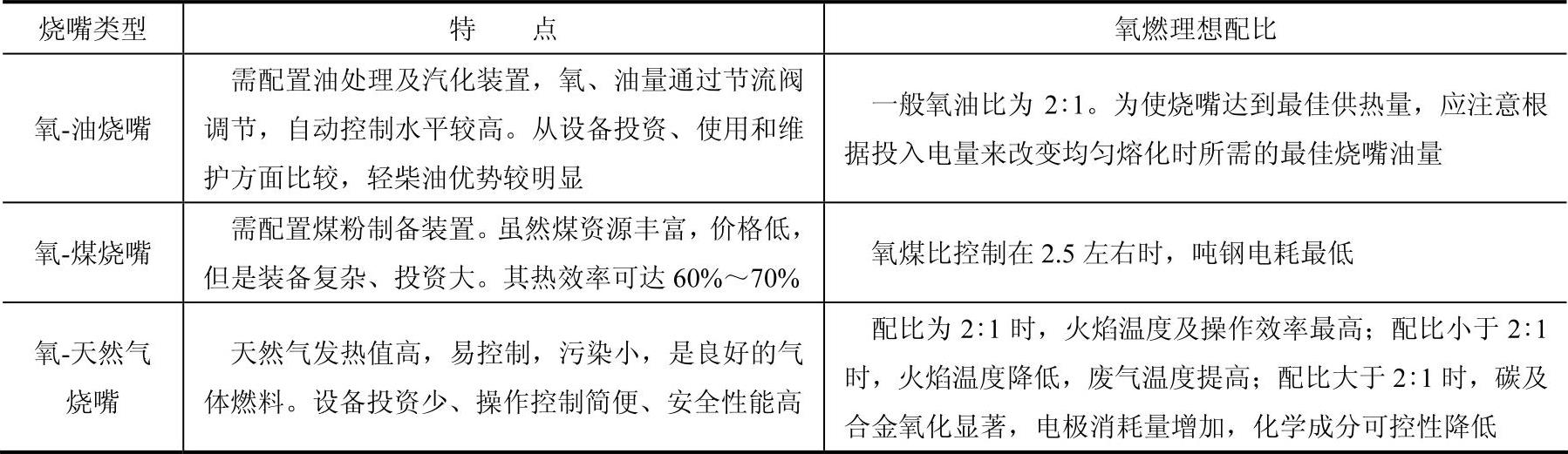

根据所用燃料不同,氧-燃烧嘴主要包括氧-油烧嘴、氧-煤烧嘴和氧-天然气烧嘴。三种烧嘴的特点和氧燃理想配比见表2-8。在使用三种不同燃料的氧-燃烧嘴技术中,氧-煤助熔技术总的吨钢成本降低最多,氧-天然气助熔技术次之,氧-油助熔技术降低最少。但实际采用哪种氧-燃助熔技术需要综合各方面的因素来决定。

表2-8 三种类型烧嘴的特点和氧燃理想配比

4.2.2 烧嘴结构与布置

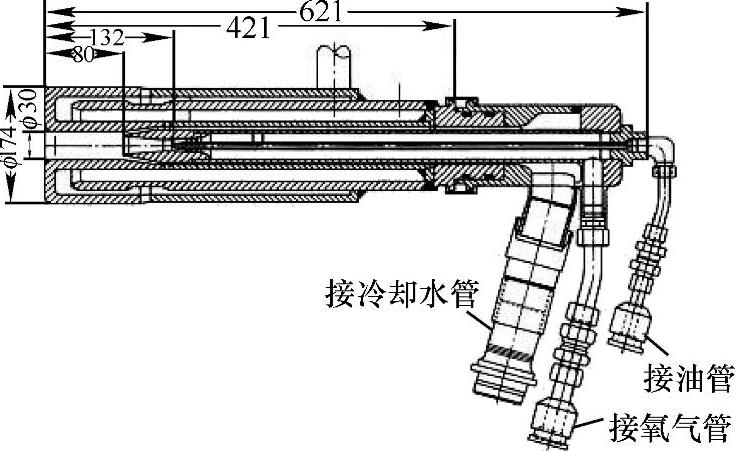

依燃料种类不同,氧-燃烧嘴的结构也会有所不同,但基本结构是一致的。通常采用铜铸的烧嘴头,最外层一般采用冷却水保护,使烧嘴免受高温辐射以及溅渣等侵蚀。里面依次是氧气和燃料的喷嘴,若使用液体或粉状材料,燃料喷嘴内需要有载气输送装置。

图2-28是一种典型的氧-油烧嘴示意图。由氧枪将已雾化的燃油同氧气进行燃烧放热,达到熔化、切割废钢的目的。雾化气体一般为干燥压缩空气或N2。由于新型氧油助熔技术的设备操作、维护简单,我国的绝大多数中大型高功率、超高功率电弧炉都使用该技术。

图2-28 电弧炉用氧-油烧嘴示意图

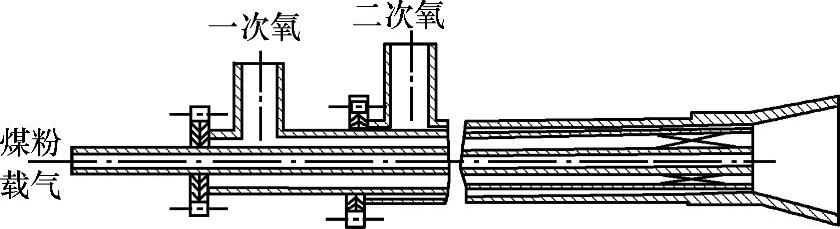

对于氧-煤烧嘴,见图2-29,中心管中用空气或N2为载气来输送煤粉,外部氧气分为旋流和直流双氧道。这样,既能保证在烧嘴出口处形成回流区,有利于点火,又能在外部形成约束火焰的直流氧气射流,以增加火焰出口动量,提高穿透能力。

图2-29 氧-煤烧嘴的结构简图(https://www.xing528.com)

氧气-天然气烧嘴的燃烧效率主要取决于氧气与天然气进行充分混合的预混合室的长度,预混合室中存在一个最佳长度,可使烧嘴燃烧效率最高。

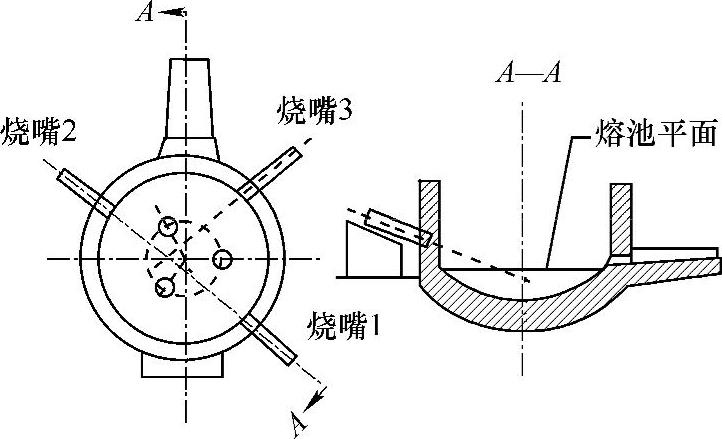

烧嘴的大小和多少依据电弧炉容量以及冶炼工艺来确定。一般来说,使用废钢预热或有铁水热装的电弧炉,氧-燃烧嘴的个数与功率都可适当减小,而使用重型废钢或直接还原铁比例大的,烧嘴配置应适当多些或功率大些。氧-燃烧嘴的供热能力一般用功率大小来衡量,单只烧嘴的功率多在2~4MW之间。每座电弧炉所配氧-燃烧嘴的总功率,一般为变压器额定功率的15%~30%,每吨钢功率为100~200kW/t。氧-燃烧嘴通常布置在熔池上方0.8~1.2m的高度,一般是安装在水冷壁上,3~6只烧嘴对准冷点区,加速废钢熔化。氧-燃烧嘴在炉体上的布置见图2-30,这是交流电弧炉,在电极之间共有3个冷点区还有偏心炉底出钢的留钢区。

图2-30 氧-燃烧嘴在炉体上的布置

小炉子可以在炉门上安装烧嘴,单个烧嘴安装在一支撑小车上可使烧嘴灵活对准炉内某个区域,使烧嘴火焰有效地达到炉内冷区。也有的氧-燃烧嘴设计安装在炉盖之上,这对于炉盖旋转或平移的操作不便,但对于使用大量泡沫渣冶炼的电弧炉,炉盖烧嘴可以避免炉壁烧嘴出现的灌渣现象。

4.2.3 合理供热制度

对流传热是氧-燃烧嘴主要的热量传输方式。保证氧气与燃料的充分混合和迅速点燃将有利于提高火焰温度和氧气出口速度,从而增大表面传热系数。但为实现均匀熔化应根据炉中状态和供电量来改变所需的燃料量。

在熔化开始阶段,火焰与废钢之间的温差最大。此时,使氧气和燃料以理想配比进行完全燃烧对熔化废钢很有利,烧嘴的传热效率也最大。随着废钢温度升高,炉料会因熔化而下沉并被压缩,高热燃气穿过炉料的距离缩短,使热交换效率值降低,烧嘴的传热效率下降。此时应该加大氧-燃烧嘴供热。当炉料上部的废钢熔化掉1/2以上时,大部分热量将从熔池表面反射出去,传给废气。废气温度突然上升,此时应该减少或者停止燃料燃烧。

4.2.4 烧嘴助熔的应用效果

烧嘴助熔无需在炉外配置设备和占用场地,使用方便。由于使用烧嘴的供氧量一般都大于理论计算值,炉内呈氧化性气氛,熔化期炉料中碳的烧损较多,为了保证氧化期的正常操作,对炉料的配碳量应适当偏高。另外,由于燃烧中有机物的裂解,熔毕时炉内[H]可能偏高,应做好氧化期的沸腾去气工作。

天津钢管公司用氧-油烧嘴,攀钢集团、成都钢管公司用氧-天然气烧嘴,抚钢公司用氧-煤烧嘴。采用氧-燃烧嘴,一般可降低电耗10%~15%,提高生产率10%以上。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。