电极的作用是把电流导入炉内,并与炉料之间产生电弧,将电能转化成热能。为了保证电极能在高温、炉气氧化及塌料撞击等恶劣条件下正常工作,就要强化电极本体性能并提高电极控制系统的精准性。电极吨钢消耗的水平约为4~9kg,在电弧炉钢生产成本中约占8%~10%。电极消耗是电弧炉的一项重要经济指标,也是影响炼钢成本的重要因素之一。

2.3.1 电极消耗方式

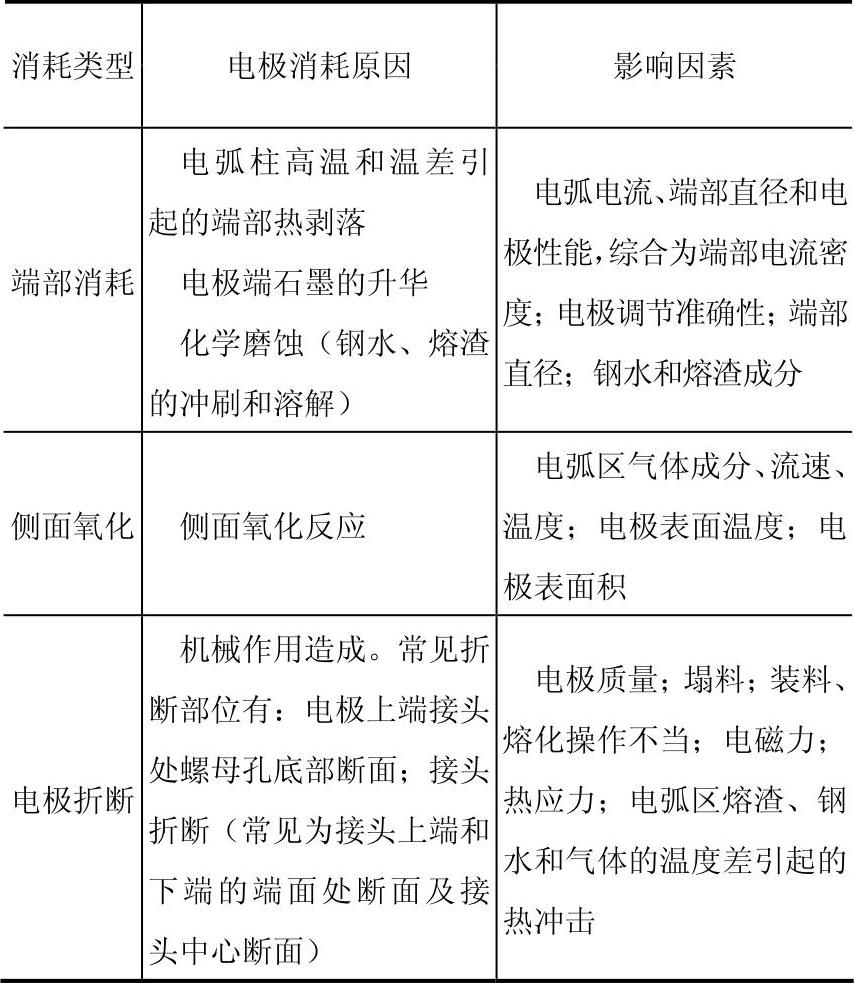

电极消耗分为正常消耗和非正常消耗。正常消耗又可以分为尖端消耗和侧面消耗;非正常消耗主要指外力造成的电极断裂和损坏。电极尖端消耗主要是石墨在高温下升华和在钢渣中熔化;而侧面消耗主要是电极被氧化,其氧化反应速度与温度密切相关。表2-4给出了石墨电极消耗的原因及影响因素。

表2-4 石墨电极消耗的原因及影响因素

如果不计非正常消耗,尖端和侧面消耗比例见表2-5。

表2-5 电极尖端消耗和侧面消耗比例

降低电极消耗可以从两个方面开展工作。一方面研制高质量电极和采用新技术,如开发涂层电极、浸渍电极及水冷复合电极。这些技术针对侧面氧化消耗,可以降低电极消耗5%~10%。另一方面是电极调节系统。精准的调节系统可以减少电极端部消耗。

2.3.2 电极本体强化技术

目前,主要通过研制高密度电极和纤维石墨电极来提高电极本身质量。高密度电极密度大于1630kg/m3;纤维电极以针状沥青为原料,其结晶组织具有方向性,导电性、热传导性、抗氧化性、强度等性能都优于同等断面的普通电极。电极质量提高对发展大型电弧炉和超高功率电弧炉有重大意义。因为中空电极的电弧比实心电极的电弧更为稳定,所以中空石墨电极也正在研制之中。在电极材质确定后,通常采取以下四种方法降低电极消耗。

1.电极涂层 电极涂层是在电极表面涂上高效隔氧层来防止电极表面氧化,减低电极消耗。电极涂层在高温下不易氧化,并且能与电极粘附良好。电极涂层分为导电涂层和非导电涂层两种类型。导电涂层是在电极表面上喷涂两种或两种以上的金属,如铁和铝或镍和铝作保护层,这种涂层可以增加电极的导电率。非导电涂层是在电极周围表面上喷涂或刷涂一层陶瓷涂料。这种涂料一般是以碳化硅为基料,用水玻璃作粘结剂,有少部分焦油和铝粉。也有的使用耐火度较高的氧化物。电极涂层使用方便,无需增加其他辅助设施,可以降低电极消耗10%~30%,效果明显。

2.浸渍电极 浸渍是将石墨电极用无机盐溶液浸渍处理。这种方法可使电极增重,能提高其抗氧化性、抗压强度和抗折强度,降低其热膨胀系数、气孔度。实践中,将电极浸入硼酸液、磷酸镁液、四硼酸盐氯化物中,在真空下浸渍加热到125~130℃,然后将电极在140~150℃下干燥后使用,效果良好。如直径为350mm电极浸渍后,电极密度提高2.9%,氧化度下降51.8%,总消耗下降30%~50%。

3.水冷电极 从电极氧化消耗的热力学和动力学原理得出:当温度在550~750℃范围时,氧化反应速度受自身控制,石墨质量和温度对电极消耗的影响强于空气的影响。当温度高于800℃时,空气的流动速率开始控制反应,空气流动速率和空气压力对电极消耗的影响较大。电极与空气接触面积越大,参与氧化反应的强度越大,消耗随之增高。针对降低电极温度和减少氧化面积,开发了水冷复合电极和电极喷淋装置。

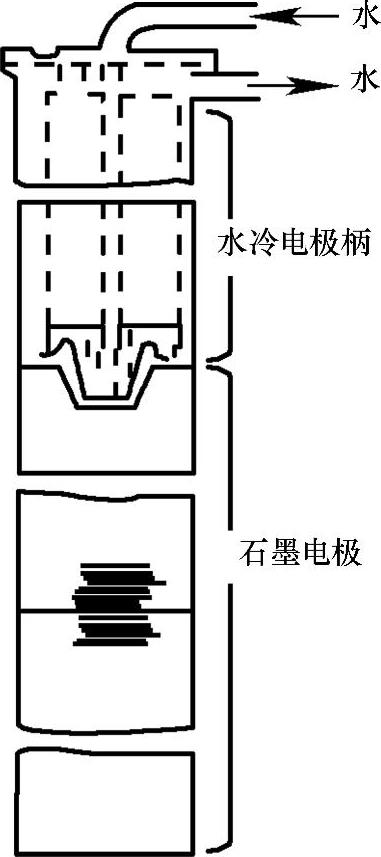

水冷复合电极由下部的石墨电极段和金属制品上部的水冷段组成,水冷段约占复合电极长度的1/3,冷却水由中心管进入,流经复合电极接头,然后从两个外管之间的环缝排出,见图2-8。为了避免氧化以及保证良好的导电性,水冷部分的表面加工得很光滑,与电极夹持器接触良好。水冷复合电极通过水冷的金属螺纹接头与石墨段连接,水冷螺纹接头能经受较大的扭矩,使用过程中可减少断裂。水冷复合电极均带有安全监控装置,当水量超过最低要求或水温超过允许的最高水温时,电极能自动提升至炉外。所以,它不仅可降低本体温度,消除电极的高位断裂,大幅度地降低电极消耗,而且能提高炉盖的使用寿命。

图2-8 水冷复合电极

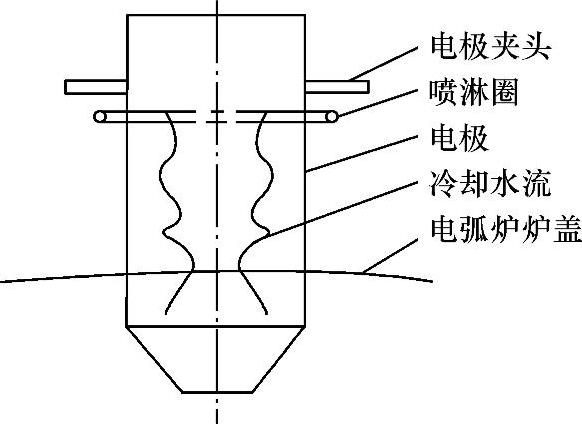

4.喷淋电极 主要作用是阻止高温下石墨电极的氧化反应。喷淋装置见图2-9,通过喷淋管圈向电极表面喷水,水流沿电极表面下降使电极表面与空气隔绝,从而阻止氧化反应发生。同时,由于水流的不断蒸发,电极表面的温度有效降低,电极氧化反应的温度条件无法满足,从而消除了石墨电极的侧面氧化。电极喷淋装置的结构简单、投资少、操作方便、易于维修。生产实践证明,可节约电极20%,且使炉盖中心部位耐火材料的寿命提高3倍。

图2-9 电极喷淋装置

2.3.3 电极调节系统 (https://www.xing528.com)

电极调节是电弧炉炼钢过程中不可缺少的基本操作,电极调节系统是整个电弧炉系统的重要组成部分。电极调节系统是由控制系统、调节器及驱动执行装置组成的一个闭环控制系统。它对反馈的弧流和弧压数据进行高速采集,按照不同的控制参数实时计算分析,同时对各环节参数进行比较,将最终的控制数据传给电弧炉电极升降调节机构。它的作用就是快速调节电极的位置,保持恒定的电弧长度,以减少电流波动,维持电弧电压和电流比值的恒定,使输入功率稳定,其工作效果直接影响电极消耗和用电单耗。

电极控制系统先后有以下几种形式:

(1)机械控制系统。机械控制系统也叫电动机作用式控制系统,这种系统比较简单,也很可靠。起初,控制系统是用钢丝绳来调节电极臂位置的,钢丝绳和齿轮磨损严重,而且“惰死”时间和调节时间长,即调节系统的同步性不好。后来用齿轮、齿条机构代替钢丝绳,提高了控制系统的寿命。在控制原理方面,采用了电磁放大器、转差电动机、直流电动机以及制动式电动机,使结构大为简化,提高了控制精度。机械控制系统虽然比较笨重,精度不高,但是由于有简单可靠的特点,所以现在仍被采用。

(2)液压控制系统。这种控制系统的精度比较高,提升速度比较快,而且所需要的拖动电动机数量最少,所以整个电气控制系统也最为简单,检修方便。因而,这种控制系统近来得到了很大的发展。在此基础上还开发了液压-气动联合控制系统。

(3)电液随动控制系统。常用的电极自动调节器有电动机放大器式、晶闸管-直流电动机式、晶闸管-交流力矩电动机式、晶闸管-电磁转差离合器式、电液随动式、交流调速式和微机控制的调节器等。下面简单介绍电液随动控制系统。

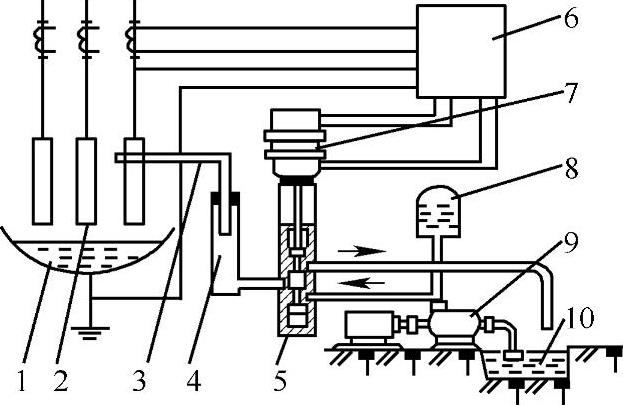

电液随动控制系统的工作原理见图2-10。电弧电流偏差时,电气控制系统将测量比较传来的偏差信号,放大后输给驱动磁铁,驱动磁铁根据偏差信号使随动阀的阀芯向上或向下移动。阀芯的移动控制着阀体的进液量和回液量,从而使液压缸高压液体增加或减少。增加时,立柱向上提升电极;减少时,依靠电极和立柱的自重使电极下降。当电弧正常工作时,测量环节无信号输出,随动阀的阀芯处于中间位置,电极不动。这种系统同时具有电气系统和液压系统的优点,比其他的电极自动调节系统具有更高的灵敏度,其升降速度更快,输出功率也大。

图2-10 电液随动控制系统工作原理示意图

1—熔池 2—电极 3—电极升降装置 4—液压缸 5—随动阀 6—电气控制系统 7—驱动磁铁 8—压力罐 9—液压泵 10—储液池

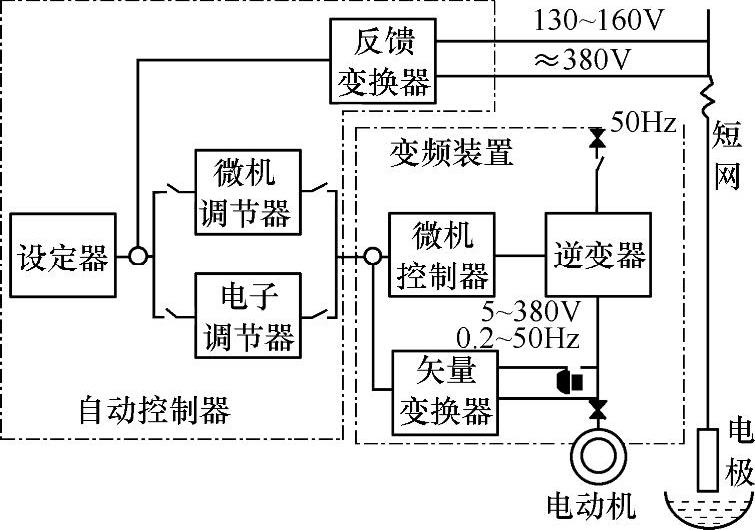

图2-11 电弧炉微机控制交流电动机变频无级 调速自动控制系统单相简化原理框图

(4)微机控制系统。随着计算机技术的不断开发和应用,电弧炉电极调节技术也取得了新成果。图2-11是电弧炉微机控制交流电动机变频无级调速自动控制系统,包括三个单元:

1)拖动电极升降的执行元件,标准系列笼型交流电动机;

2)供电给交流电动机的微机控制变频装置;

3)自动调节器,由微机调节器和电子调节器构成,两台机器具有相同的控制功能,互为备用。

自动调节器采集三相电弧电流和短网电压作为反馈控制信号,按照冶炼工艺要求设计控制程序,根据各冶炼期的不同设定值进行程序运算,输出频率给定信号和电动机运转指令信号,独立地分相自动控制3台电动机拖动3根电极调节器与炉料之间的距离,实现系统恒流控制。该系统是一个直接数字控制、数字设定、数字显示、数字保护的交流电动机变频调速系统,具有故障少、控制精度高、结构紧凑、性能优越等优点。

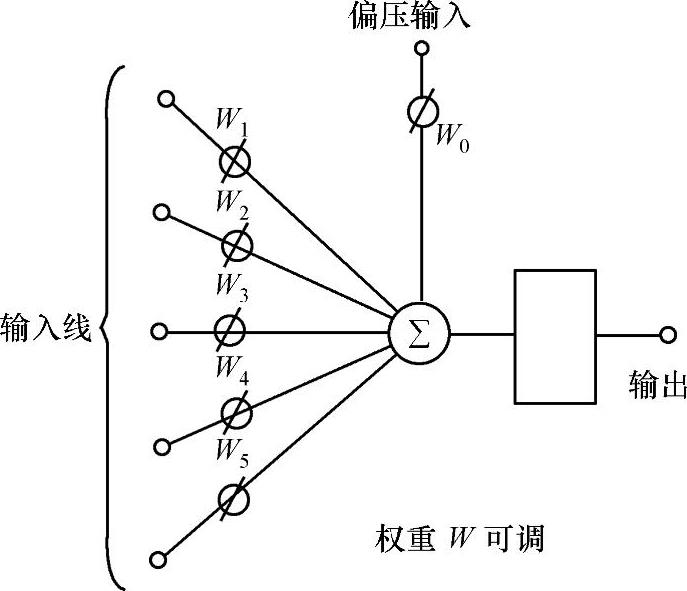

(5)神经网络系统。随着人工智能技术的应用和发展,出现了智能电弧炉,实现了将人工智能技术应用于改善电极电流工作点的设定和控制,开始了由计算机设计的模型取代人所设计的模型的新时代。典型的人工神经元模型见图2-12。神经元根据一组输入量和权重作出决定。权重是神经网络赋予该输入的重要性和使神经网络作出决定的能力,这些输入量是与所要求解有关的参数,如电流、功率因数、时间读数相关的。它的控制原理是模拟人的大脑神经系统,通过记忆、对比、映射等方式,从被控系统的输入和输出数据去学习被控对象,记忆各种运行状态,周期性优化内部控制参数,不断完善其控制。同时,参照其大量的记忆和当前的输入信号,预测电弧即将出现的变化,提前发出相反的控制信号,减少或避免变化所造成的影响,而且这种预测也在不断地学习和优化。

现代电弧炉中二相不平衡是客观存在的,两个电极之间的关系是非线性的,由变压器上取出的电流、 电压信号由于二次回路的存在而不可能得到准确的弧电压、弧电流,亦造成偏离工作点,两相不平衡。应用电极调节器对每个相进行控制,可使两相不平衡的情况得到改善。天津钢管公司150t超高功率电弧炉运用IAF控制系统,结果表明:电弧炉供电保护跳闸进一步减少,电耗降低10~15kW·h/t;由于供电平稳,电极消耗也有一定的降低,基本消灭了电极折断现象。

图2-12 典型的人工神经元模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。