随着资源保护和环境保护的呼声愈来愈高,迫使毛坯制造工艺开始向精密成形方向发展,即毛坯的形状、尺寸精度正从粗放走向近净成形(Near Net Shape Forming),甚至向净成形(Net Shape Forming)即近无余量成形方向发展,使得“毛坯”与“零件”的界限越来越小,有的毛坯可能已接近或达到零件的最终形状和尺寸,磨削后即可装配。由于近净成形技术所提供的产品零件具有精密化、轻量化、高质量和高精度、形状复杂、生产效率高等特点,可以做出一般机械加工难以高效制造的产品,同时又能做到材料和能源消耗少、污染低,节约资源和能源,是一种可持续发展的技术。例如,冷精锻精确成形可使材料利用率提高到98%以上,精确铸造成形技术可使材料利用率达到90%以上。另外,可免除或减少成形后续加工,净成形零件的几何形状与尺寸,已全部达到零件的使用要求,完全免除后续加工;近净成形零件,关键部位已达到使用要求,后续加工量不大。

美国能源部制定的2020年发展规划中,在精密塑性成形和热处理方面提出了原材料消耗量减少15%、加工废屑减少90%,能耗减少75%,锻造成形模具寿命提高10倍,人均生产率提高50%的目标。相应要求热处理行业节约能量消耗80%、减少生产成本75%,实现零排放等。以精密铸锻为例,美国PCC公司制造了直径达2m的GE90发动机风扇轮毂,其是目前世界上最大的钛合金精铸件之一,其铸造尺寸公差可达±0.13mm,最小壁厚达1.0mm、2.0mm。美国普拉特·惠特尼公司采用等温模锻Ti-6Al-4V钛合金叶片,其榫槽也随之锻出,基本上不需要机械加工。

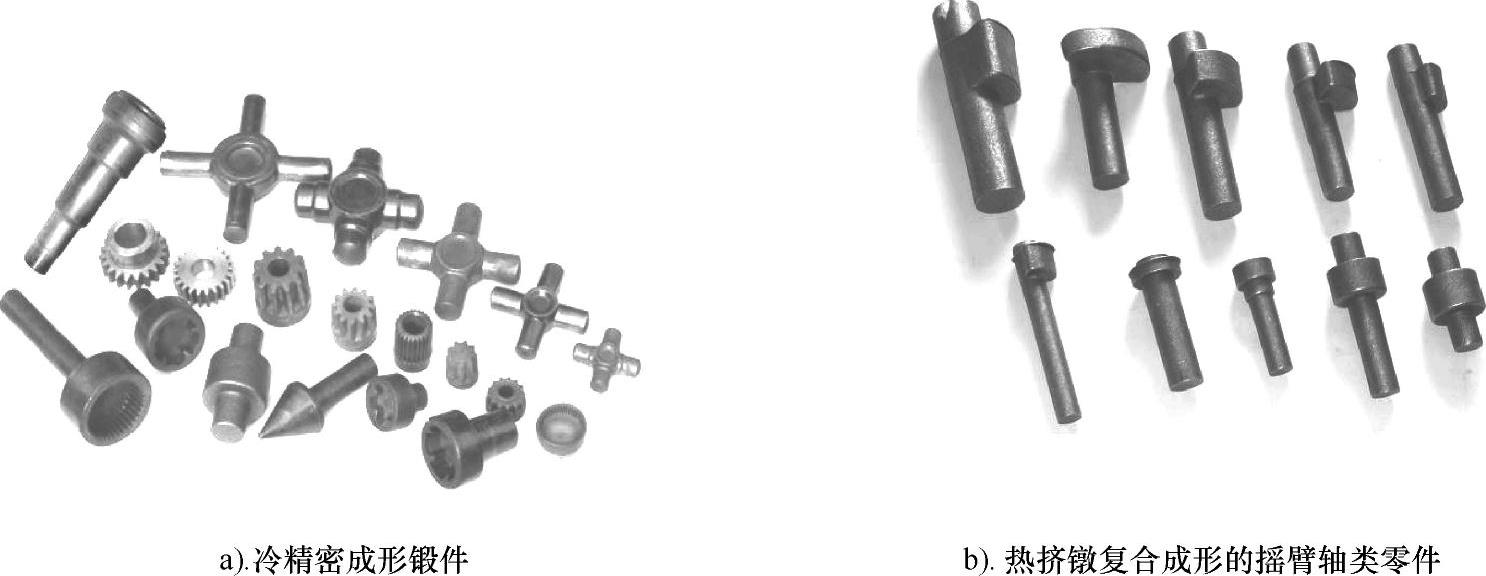

德国BLM公司热精密锻造齿轮精度已达DIN6级,可节约材料20%~30%,力学性能提高15%~30%。叶片是汽轮机、鼓风机的关键零部件,若采用方钢铣削方法生产,材料利用率仅为10%,还将产生大量废弃刀具、切削废液及其他废弃物;若采用精密锻压成形,材料利用率将得到大幅度提高,其他废料也将得到大幅度减少。美国每年生产冷挤压件100万件以上,80%为汽车零件;丰田1.8L排气量轿车中已有43kg冷挤压件,还有35kg冷挤压标准件。智能化温锻技术应用也非常广泛。欧、美、日汽车后桥齿轮已经完成了从切削向近净成形(冷热温锻)的过渡。在我国,郑州机械研究所、北京机电研究所等单位一直从事精密齿形件锻压成形技术研究。郑州机械研究所1973年在我国首次用冷挤压成形了汽车起动机齿轮,已大批应用在生产中。“九五”期间承担了国家攻关项目“变速比齿条冷成形关键技术。”“十五”期间承担了国家“863”项目“直齿圆柱齿轮冷精密成形技术研究”,“十一五”期间承担了国家支撑项目“斜齿轮和锥齿轮冷精密塑性成形技术装备及其绿色润滑技术研究”。研制成功的部分精锻件如图1-3所示。

图1-3 郑州机械研究所研发的部分精锻件(https://www.xing528.com)

汽车轻合金材料的大量应用促进了近净成形新技术的迅速发展,如铝合金辗锻-旋压复合成形技术、阻尼-背压温锻精密成形技术等,实现了轿车铝合金复杂零件的优质、精密化和高效率生产,材料利用率达到90%以上,在汽车轻量化制造技术领域具有广泛的应用前景。

内高压成形技术可一次成形各种沿轴线变化的圆形、矩形或异型截面的空心结构零件,与车削、镗孔相比,管件内高压成形的空心轴类可重量减轻40%~50%,甚至可达75%;若与冲压焊接件相比,空心结构件可减少20%~30%。采用内高压成形制造的双拐空心曲轴与机械加工相比,节约材料87%,与承受同样转矩的实心轴相比,减重57%。图1-4部分典型内高压成形件。

图1-4 典型内高压成形件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。