【摘要】:6.使用群组、单元细胞作业替代传统的流水线作业7.组织班组员工进行分析浪费原因各班组根据本班组的实际情况,对存在浪费的项目及成本过高的事项进行分析,可参照减少浪费降低成本检核表中的要求进行分析,制定改善对策并确定负责人,由班组长进行跟踪落实,达到预期效果的可向公司申请奖励。

1.合理化布局

(1)辅助生产线应尽量接近主生产线的相关工序。

(2)充分探讨供应各工序零部件的方法。

(3)研究空卡板﹑包装箱﹑夹具的返回方法。

(4)沿生产线设置大小适当的零部件暂放场所。

(5)不要忘记在生产线中设置检查工序和修理工序。

(6)确保设备的保养与修理所需空间。

(7)生产线的形状受到产品和场地的制约﹐可从安装﹑零部件供应等方面考虑采用最为合适的形状。

2.搬运手段合理化

(1)搬运作业遵循原则:机械化原则、自动化原则、标准化原则、均衡原则、及时原则、直线原则、安全第一原则。

(2)搬运方法:传送带、定量搬运和定时搬运、搬运工具的合理化。(https://www.xing528.com)

3.落实员工提案改善制度

针对前述种种浪费,要落实员工提案改善制度,鼓励员工针对自己的工作岗位提出一些改善提议,要在全公司范围内营造一个消除浪费、不断改善的氛围。

4.制定标准工时

制定出每个产品、每个工序的标准工时,为生产线平衡、生产计划的编制提供科学的依据。

5.设立IE部门

设立IE(工业工程)部门,运用IE七大手法(防错法、动改法、流程法、五五法、人机法、双手法、抽查法)帮助我们改善工作。

6.使用群组、单元细胞作业替代传统的流水线作业

7.组织班组员工进行分析浪费原因

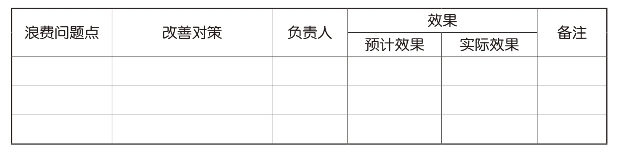

各班组根据本班组的实际情况,对存在浪费的项目及成本过高的事项进行分析,可参照减少浪费降低成本检核表(见表2-10)中的要求进行分析,制定改善对策并确定负责人,由班组长进行跟踪落实,达到预期效果的可向公司申请奖励。

表2-10 减少浪费降低成本检核表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。