工厂维护主要是对设备出现问题之后的流程和维修记录进行管理。流程主要涉及设备故障维修、设备巡点检、项目大修、资本化维修、设备停复役、设备报废、备件管理及领料等功能。工厂维护系统作为业务的有力支持,主要是对现场维修和养护进行有效的记录并形成知识库,对维保团队的可持续发展提供数据支持;同时也可以通过管理过程,有效降低设备备件的库存,从而节省成本。

各功能模块描述如下:

1.设备维修

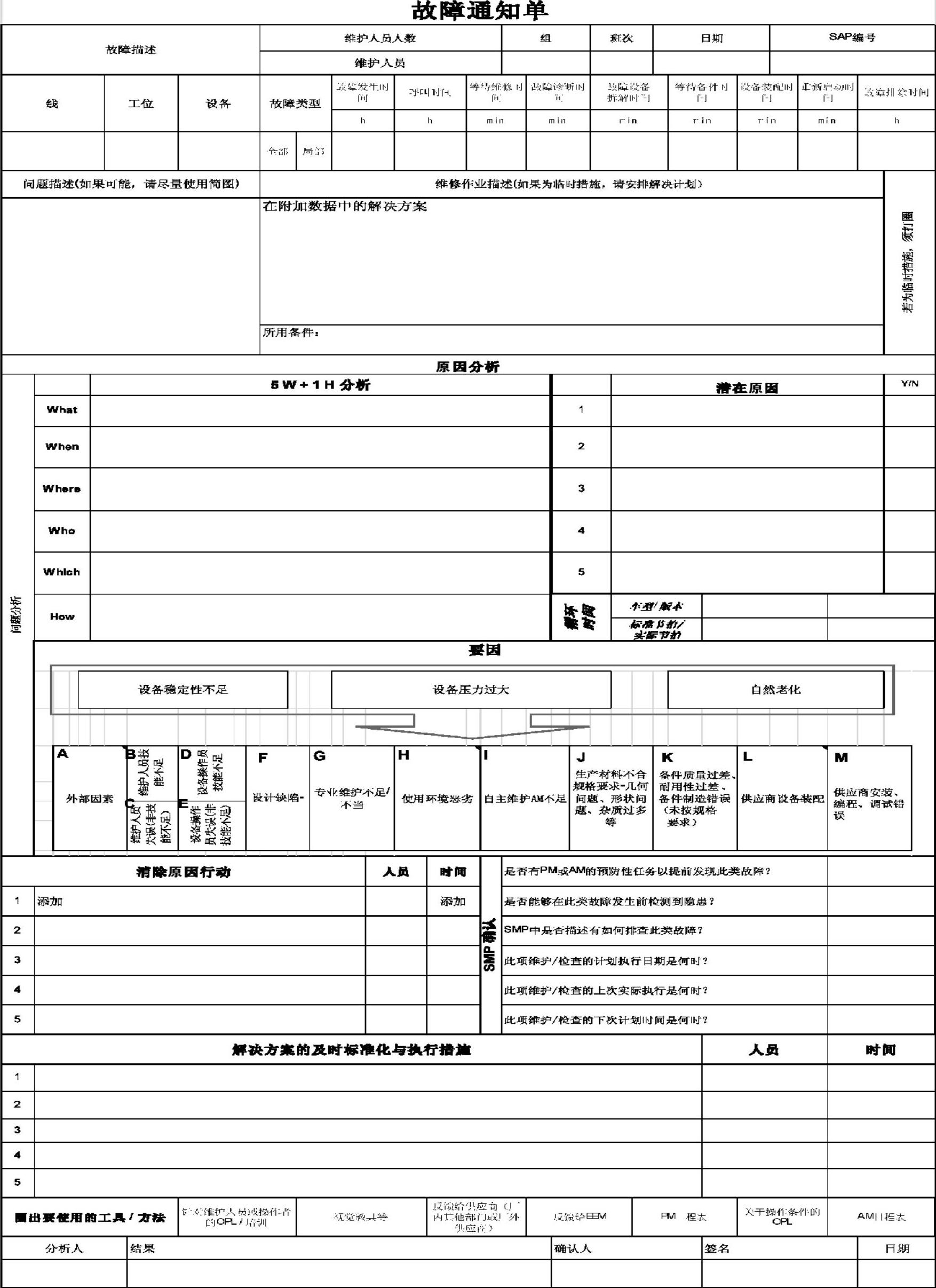

设备维修是对维修过程的管理,其中最重要的是故障通知单和维修工单。

故障通知单是故障发生时发现者(通常是线边操作人员或者维修人员)填写的,其中描述故障的现象,以及发现的时间等信息。在6.7.1节中介绍过PLC可以通过自动发送信息给MES的方式,由MES自动创建故障通知单,而另外一部分不能由PLC触发的只能通过系统手工录入。图6-40所示为故障通知单样例。

工单的内容大部分与故障通知单相同,唯一的区别就是工单是维修发生了领料或者外协的部分,从而发生了除现场人工以外的成本的一种单据。该单据是财务报销和统计成本的依据。

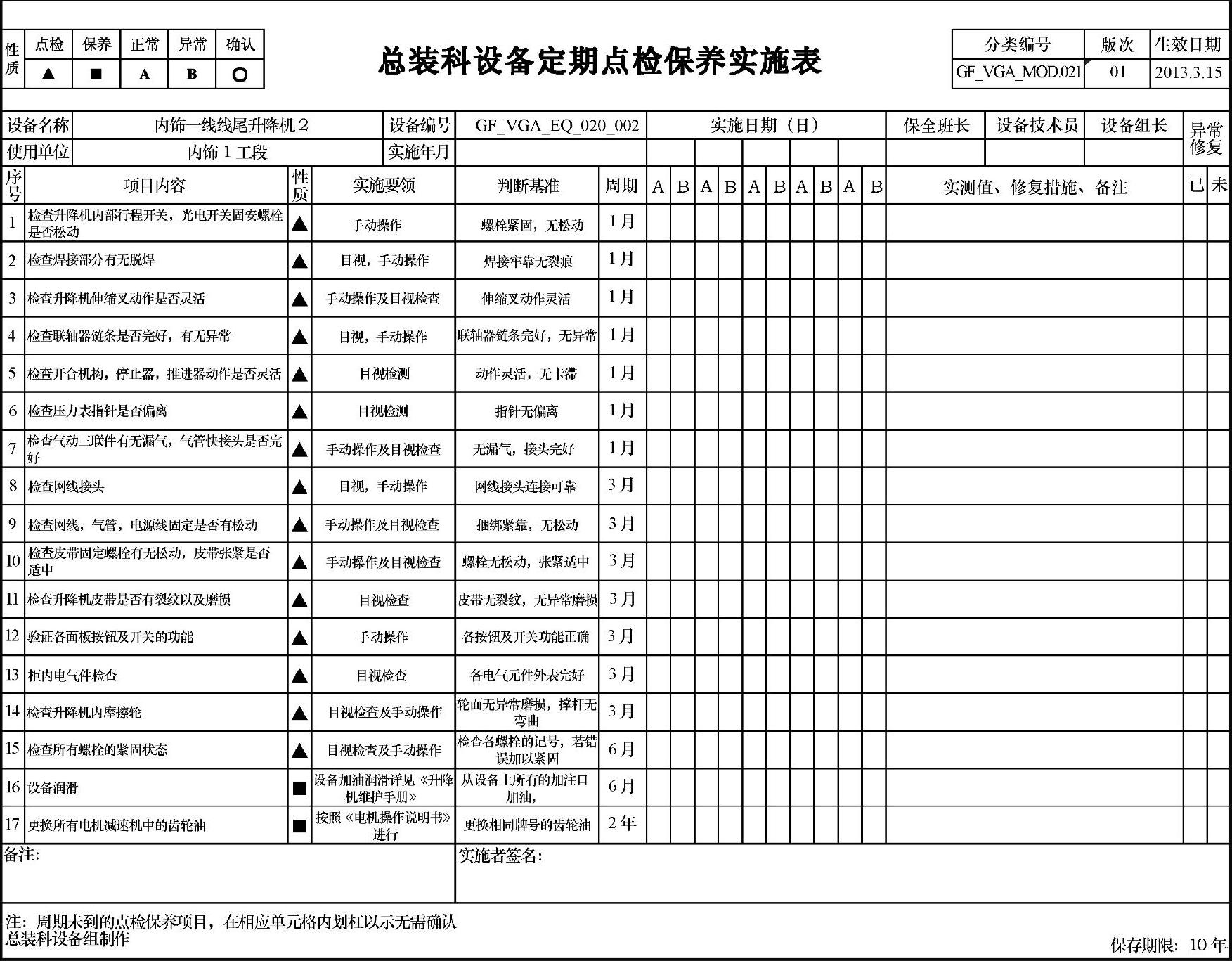

2.设备巡点检

设备巡点检主要是预防性维护的通俗说法,是在设备或生产线还没有出问题之前对问题进行防范的措施,对主要设备及关键点进行周期性的排查,检查是否有隐患存在。

图6-40 故障通知单样例

系统需管理各种设备的周期性维护计划,并及时对用户进行提醒。通过对各种自动化设备进行集成,例如对某个设备或者某个空间内温度的测量和监控,就可以通过移动终端设备的无线功能与MES进行集成,进行数据自动获取。图6-41所示为周期性点检表实例。

图6-41 周期性点检表实例

3.项目大修

项目大修是指比较大型和复杂的维修工作,在该功能中通常利用WBS(工作分解结构)进行管理。例如,冲压的一个模具严重破损,就需要项目大修功能来进行管理。

4.资本化维修

资本化维修是指维修时增加了设备的残值,主要是针对财务的角度来进行定义和划分的。例如,维修时更换了一个新的设备或者总成,这样的话,设备残值的改变会导致财务上一系列的手续和单据。主要针对比较大型的维修,小的零件不会计入其中。(https://www.xing528.com)

5.设备停复役

设备停复役是指设备使用到达一定年限或者长期不使用,就需要对设备进行停复役操作,类似于在系统中管理设备的有效性的概念。注意,虽然设备停役,但是只要是没有报废,就需要管理对该设备的巡点检工作。

6.设备报废

设备报废主要管理其报废流程。从财务的角度,当设备报废时还需要管理设备的残值,是否还有零件可以作为备件使用等。

7.备件管理及领料

备件管理是工厂维护中比较重要的一个功能,系统实施的好与坏将直接影响到备件的库存水平。举例来说,西门子的PLC有多种型号,在各个车间都有使用,但是存在一物多码的情况,如焊装叫SIEMENS 300-S,但是总装有可能叫PLC SEIMENS 300,这就会造成在购买备件时重复购买的情况,从而增加备件库存。除这种情况外,还可能存在备件管理不透明,申领流程不明确,备件不能及时进行入库、出库,对备件没有定期盘点等,都可能会引起备件管理成本的增加。

随着近几年汽车企业降本压力增大,企业也逐渐开始关注设备备件的管理,信息系统则是管理备件、降低成本的有效手段。

本章小结

1)汽车制造执行系统是汽车企业信息化架构的核心之一,管理整个车间的生产过程及相关质量,以保证生产过程能够有效且顺利地进行。

2)汽车制造执行系统整体架构分为3层(管理层、执行层、设备层),6大功能(排产管理、制造BOM、生产控制、现场物流、过程质量以及工厂维护)。

3)BOM是MES的核心数据,是否有准确的BOM将决定MES的执行效果。

4)生产模式决定了排产方式。排产需要考虑多种约束,主要包括差异性约束、订单交货期的约束、生产线本身固有的约束、生产线之间的固有约束及物料到位约束。

5)生产执行的管理根据各车间的业务不同而有不同的需求,但最终目的是要达到管理精细化、车间各环节有效运作。

6)生产过程的质量管理是重中之重,只有正确管理并执行了零部件追溯、关键工位拧紧、过程质量检验等环节,才能保证汽车出厂的质量稳定。

7)生产监视系统必不可少,是保证生产系统运行的必要工具。

8)工厂维护系统在最底层,也是最重要的一层,是保证设备及生产线运作的基础,对维修、点检、大修等的有效管理,不但可以提升设备使用率,同时也可以降低维护成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。