产线管理系统将覆盖整条生产线,对整条生产线的状态进行监控,这就要求MES必须与产线实现高度集成。

1.PLC集成接口及系统架构

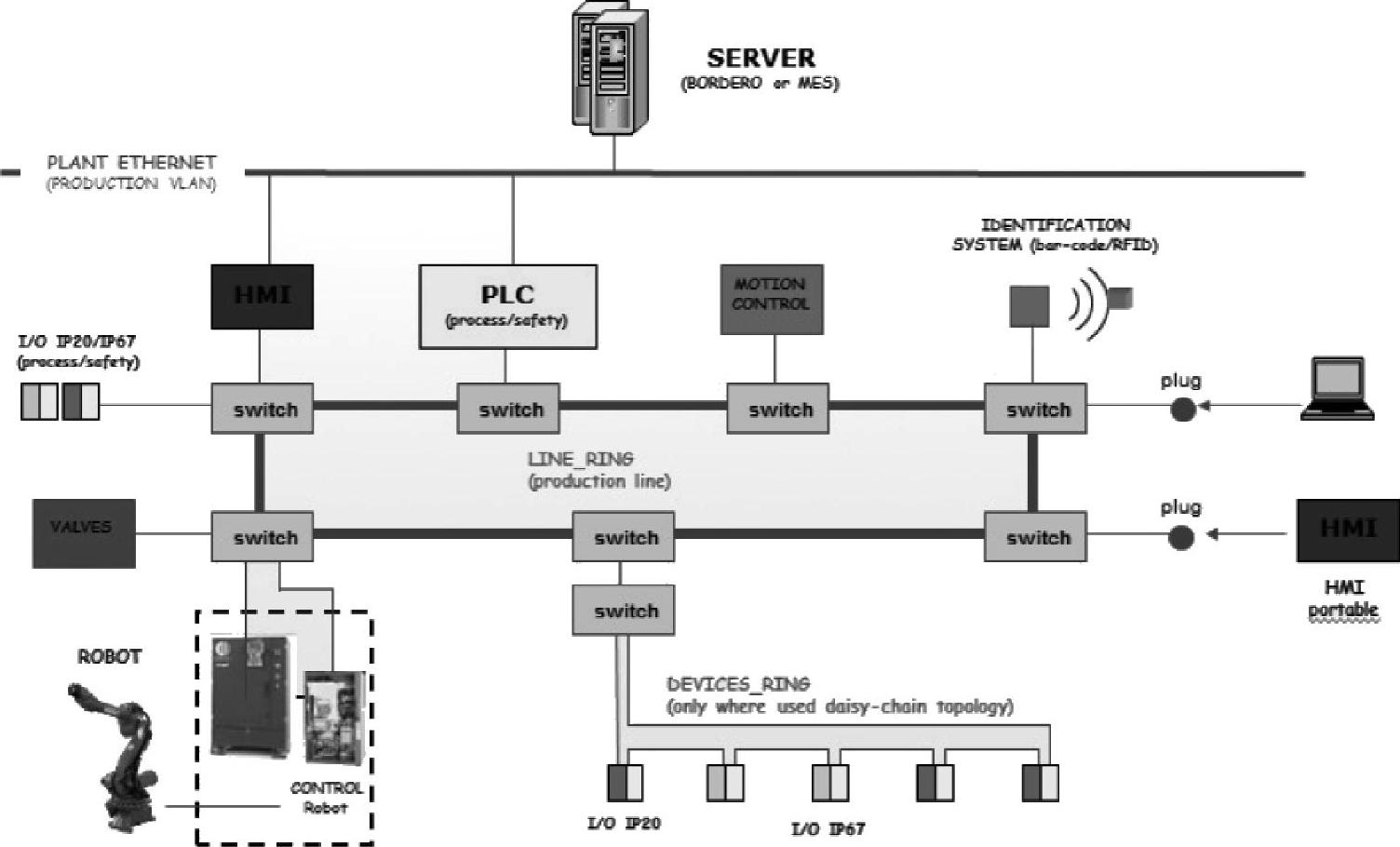

图6-39描述了系统与产线的集成架构。

图中绿色的粗实线代表了生产线体的现场总线,一般为PROFIBUS或者PROFINET。现场总线是一种网络形式,工业网线及工业交换机等设备组成的网络将产线所有的设备,例如机器人、PLC、传感器、HMI等连接在一起,互相通信。而对生产线进行控制的则是PLC设备,一条产线上有可能不止一个PLC,之间可以设置主从关系。对于MES来讲,只需要连接每条线的主PLC,即可获得该条线体所有PLC中的信息。图中红色的线代表企业的局域网(Ethernet),一般应用TCP/IP,PLC将通过通信模块与该网络连接,并拥有该网络的固定IP地址。

图6-39 MES与线体的集成(书后有彩插)

针对线体和设备,系统需要收集不同的数据。

(1)线体状态 线体状态是反映该条线目前的实际状态,它不是由一个参数来进行控制,而是收集该条线体上所有工位的实时信息,并汇总所得出的最终结果。线体状态主要有:

1)休息时间。在休息时间线体会自动停线,通常在上午或下午各有10~15min的休息时间以及午饭时间等。

2)故障。线体设备出现故障,导致停线。这类故障一般PLC能够自动判断,并将其反馈到MES中。

3)紧急。紧急是指线体某处有维修人员打开安全门进行故障的维修,或者有人误操作打开安全门,都会造成生产线紧急停线。

4)满量。满量是指由于下一条生产线或者中间传动链出现问题,导致该条生产线的车无法流动而造成的停线,也就是通常所说的“堵车”的情况。

5)欠量。欠量是上一条产线或者上一条产线到该条线之间出现问题,导致车辆不能正常运送到该线体。

6)生产。生产是属于正常的状态,因此生产状态一般为绿色。

7)设备更换。进行设备更换时,需要停线。例如,焊装需要更换焊枪的接触点,就属于设备更换的一种情况。

8)线边停止。线边停止是一种人为的操作,是线上的工人发现问题,为了有问题的车辆流入下一道工序而采取的措施——按停止按钮停线。

9)手动。手动通常是指焊装车间的机器人操作,要进行特殊操作或者更换机器人程序时,需要将PLC线体调整为手动模式。

10)超时。超时是个非常有用的概念,指某一工位的工作时间超出线体规定的统一的生产节拍,如果某一工位经常显示超时,那么该工位就成为了该条线体的瓶颈工位,那么所有的优化工作应该先针对该工位进行。

(2)设备故障 设备故障信息的基础数据是各个设备的BOM,进行这个工作的工作量非常巨大。首先要获得所有设备的列表及编码,同时也要获取到设备的BOM,这里的BOM并不是细化到每个螺栓、螺母的BOM,而是设备上关键零部件的列表以及它们的层级关系;其次要在PLC中设定所有关键零部件的故障类型,配合线上安装的传感器,来实时监测设备当前的运行状态,如设备发生故障,如果这类故障在PLC中已经进行了定义,那么就会被相应的传感器感知到,并通知MES系统故障信息,MES会将该信息及时反馈给可视化系统,维修班组的人员就能及时地对设备进行维修和养护。

同时,这个故障信息应该及时集成到后续的维修流程中,自动创建维修的单据,以便后期进行备件领料等相关操作,但更重要的是对故障信息进行有效的记录。通常在整车厂中,设备出现故障后,直接带来的后果就是停线维修,这对于流水线来说是比较致命的,这意味着所有的工人都有可能停下手中的工作,等待该设备恢复正常。因此,维修人员并不能也没有时间先将信息录入,然后再进行维修。所以,系统自动记录相关故障信息是非常必要的。

如果发生的故障信息并不是PLC中已经定义的,也就是临时的突发性故障,系统就只能记录当前状态,并由维修人员事后录入系统。通常是在下班前的10~20min进行集中录入。

2.统计报表及OEE的计算

统计报表对于产线具有非常关键的作用,通过结构化的数据,往往能够在众多现象当中发现本质,并且快速地定位优化点及优化方案。在WCM实施较好的公司,曾经出现过MES系统通过对海量数据的分析,优化产线及工艺,从而带来了5000万元的成本节约以及其他一些长期效益的例子。因此,MES在该层次的系统上应该属于一个企业战略性投资的内容。

对于统计报表,每个企业有每个企业的具体要求和形式,本节只介绍统计分析的标准化内容OEE的计算。

一般,每一个生产设备都有自己的理论产能,要实现这一理论产能必须保证没有任何干扰和质量损耗。设备综合效率(Overall Equipment Effectiveness,OEE)是一种严格的机器总体性能的衡量手段,提示时间浪费存在于哪里,统计各种时间浪费的目的在于实现改进。(https://www.xing528.com)

实施OEE对企业会带来以下效益:

1)可以为企业规划提供客观科学的决策依据。

2)可以为企业提供很多的增值意见和建议。

3)能收集到生产线的实时数据,以便建立车间监控管理系统。

4)能分析/跟踪生产线设备的有效利用情况,以便最大化挖掘设备生产潜力。

5)能分析/跟踪产线的潜在风险和6大损失,以便降低生产成本、提高生产力。

6)能为企业精益生产管理提供可视化的生产报告。

7)降低设备故障以及维修成本,加强设备管理以延长设备的使用寿命。

8)通过明确操作程序和SOP,提高劳动者的熟练程度和有效工作业绩,来提高生产效率。

9)通过解决工艺上的瓶颈问题,提高生产力。

10)提高产品直通率(FTT),降低返修率,减少质量成本。

OEE是一个独立的测量工具,用来表现实际的生产能力相对于理论产能的比率。它由

可用率(Availability Time)、表现性(Performance)以及质量指数(Quality)3个关键要素组成。

公式如下:

OEE=时间开动率×性能开动率×合格品率

其中:

时间开动率=开动时间/负荷时间

负荷时间=日历工作时间-计划停机时间

开动时间=负荷时间-故障停机时间-设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)

性能开动率=净开动率×速度开动率

净开动率=加工数量×实际加工周期/开动时间

速度开动率=理论加工周期/实际加工周期

合格品率=合格品数量/加工数量

在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。反过来,时间开动率度量了设备的故障、调整等停机损失;性能开动率度量了设备短暂停机、空转、速度降低等性能损失;合格品率度量了设备加工废品损失。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。