冲压车间作为整车工艺流程的第一个环节,有着自身的特点:

1)生产工艺较其他车间简单,主要包含落料线和冲压线两条生产线。

2)原材料种类比较单一,钢板为其主要原材料。

3)汽车覆盖件尺寸较大,造成冲压设备较大,模具也比较难以更换(要满足不同车型的需要,不同的覆盖件形状就需要用不同的模具来制造)。主要原因有两个,第一个是模具本身质量较重,最大型的冲压模具重量在40~50t,换模时间较长;第二个是由于换模导致模具装配尺寸、固定位置等出现偏差,在生产之前还需几个试制零件的尺寸确认,因此冲压车间虽然是混线生产,但是只能是按一定的批量组织生产。

基于以上几个特点,冲压车间的生产计划、控制以及库存管理一般是独立于整车生产流水线而存在。

1.生产计划与库存管理

冲压车间的生产计划主要来自整车的制造计划,一般整车厂在冲压车间有专门的计划员来对冲压的生产计划进行编排和管控。首先计划部门需要作出整车生产的计划,然后将该计划发送给冲压的计划员。冲压计划员需要完成以下几个步骤:

1)针对整车的生产计划,对冲压的计划进行展开,将整车生产计划分解为冲压车间各个成品零件的计划。

例如,某天整车将生产500台,其中A车型200台,B车型300台。冲压计划员需要计算A车型需要400个A型侧围,B车型需要600个B型侧围(一台车有两个侧围)。

2)根据冲压车间的现有库存、公司冲压成品库存水平目标、零件生产节拍、换模时间及次数等条件,进行冲压生产计划的编制。

一般为了在换模次数和成品库存之间寻求平衡,成品库存的经验值为2.5~3天比较经济。信息系统在这个业务环节会提供支持,在系统中建立一套数学模型,将整车滚动的生产计划自动获取到冲压的生产模块中,根据制造BOM自动展开,再由固定的优化算法对生产计划进行编排,决定最经济的批量和批次,同时也会达到最少的成品库存。目前,该算法已经相对比较成熟,各大车厂都有不同程度的应用。

3)将编制好的生产计划下达到生产线,并进行监督和控制。在冲压车间,另一个比较重要的就是库存的管理。(https://www.xing528.com)

冲压车间一般有原材料、半成品和成品库3个库房,原材料库房位于落料线的前端,半成品库房位于两条线的中间位置,成品库房位于冲压线的末尾。每卷原材料和半成品以及成品都需要进行出库、入库操作,因此在每个库房出入的两个位置都会有两个信息点对这些信息进行收集,后台有库存管理模块实时管理3个库房的库存。一般在整车厂内,冲压件的数量为每个车型10~20个零件,因此不太需要库房作库位的精细化管理,只要在库房中设定固定的库位来存放固定的零件,粗放式管理即可满足要求。

2.生产执行与控制

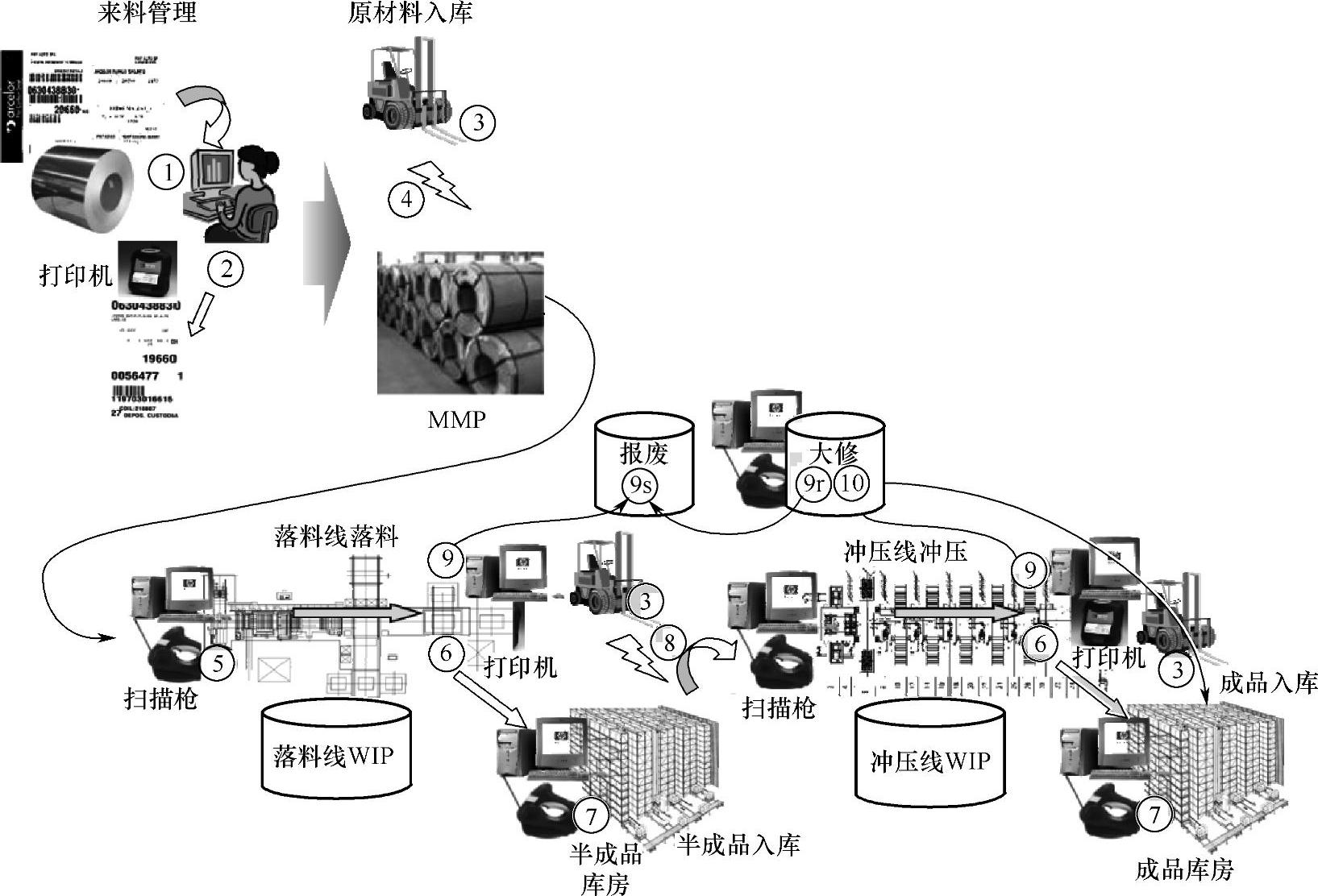

整个生产流程如图6-12所示。

图6-12 冲压车间生产流程

图中主要分为以下几个大的环节。

(1)来料管理 冲压来料为钢板,来料呈卷状。当原材料到达冲压车间,收货人员需要将该部分原材料进行收货处理,这个收货信息将作为以后结算的依据。并且在这一过程中需要准备打印机,将每卷材料进行编码、打印标签并贴到材料上,这个主要用于原材料入库、出库管理及质量追溯。

(2)落料线开卷、落料、裁切 来的原材料必须经过一系列的工序,才能为冲压线所用。在该线的线头和末尾,为了管理整条线的在制品(Work In Process,WIP),都会有一个信息录入设备来监控整条线的投入和产出情况,最终这些信息会汇总到后台系统进行每天的统计,这些数据也可以作为公司库房定期盘点的依据。同时,线体上线的点也会收到上层系统下达的生产计划,在材料上线时需要对比上线的材料是否和生产计划规定一致,来进行生产的控制以及防止上件错误而导致生产停线。

(3)冲压线冲压 冲压线的最终产品就是冲压车间的成品。同样在线头和线尾都会有信息收集和生产控制的信息点。作用与落料线等同,这里不再赘述。

(4)原材料、半成品、成品管理 线头、线尾除了需要进行信息收集和生产控制以外,同时还需要管理原材料、半成品及成品的库存。我们可以将库房出入库的信息点与生产线的信息点进行合并,如果上线零件或者材料符合要求,那么在库存管理模块中自动进行出库管理;冲压线成品下线时零件判断品质合格,就自动在成品库房中增加相应成品零件的数量。

(5)维修及报废管理 维修与报废管理是冲压车间管理中必不可少的一环。不合格的半成品和成品需要进入维修区域进行维修,如果维修不了,就需要进行报废处理;如果维修好了,就可以进入半成品或成品库房,准备进入下一道工序。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。