制造BOM是整车厂最为核心的数据,各个业务环节、各个部门都会用到它。一般来说,汽车整车存在大量的配置项,可以根据客户不同要求配置出不同的产品,因此汽车企业的系统中都要建立和管理可配置BOM。

在汽车行业中通常有两种创建和管理可配置BOM的方法。

1)利用超级BOM管理一切可配置性。

2)按车型划分,每个车型一个可配置BOM。

目前,这两种方法在汽车行业都有应用。但是,第二种方法比较简单,可以降低管理的复杂性,效率较高。因此,目前应用较广。本书主要介绍第二种方法。

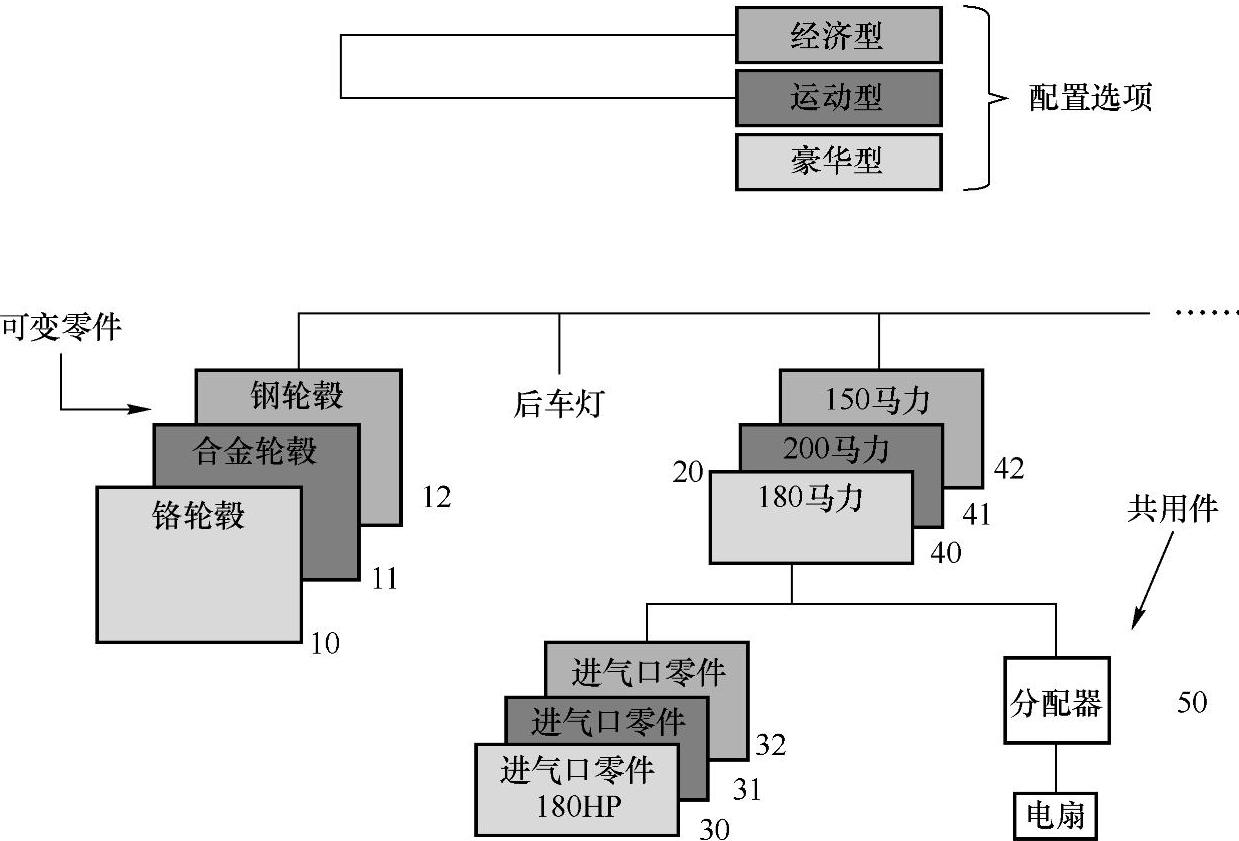

图6-9 超级BOM

1.利用超级BOM管理一切可配置性

如图6-9所示,超级BOM在一个BOM结构中包含了所有可能用到的零部件,包括对某一车型的“经济型”可用而对“运动型”不可用的可变的零部件(Variant Component)。在一个超级BOM中,这些可变的零部件之间没有任何相关性,只能额外通过定义对象相关性来加以约束。例如,一台加装天窗的车,需要在原来的普通车身上使用不同的顶棚、不同的内饰,还需要天窗零部件总成,并且还需要相配合的线束等改动。这些改动都需要用对象的相关性来进行设置,不同车型之间的差异较大,相关联的零件较多,再加上本身汽车的零件数量较多、较复杂,导致定义的相关工作量非常大。这对于操作系统的人来说是非常痛苦的,一旦发生了错误,更是很难查找错误,并且常常已经造成了损失[6]。

由于超级BOM以上的缺点,因此有了第二种方法。

2.按车型版本划分,每个车型版本一个可配置BOM

汽车企业由于每种版本相对来说BOM比较固定,大的结构上不会有太多的变化(前面天窗的例子),变化的地方,例如外饰颜色、内饰颜色、座椅的针织手工缝边等,这种变化在可配置BOM中就比较容易管理,设置的对象相关性也没有那么多,因此这种方式普遍能够被企业所接受。

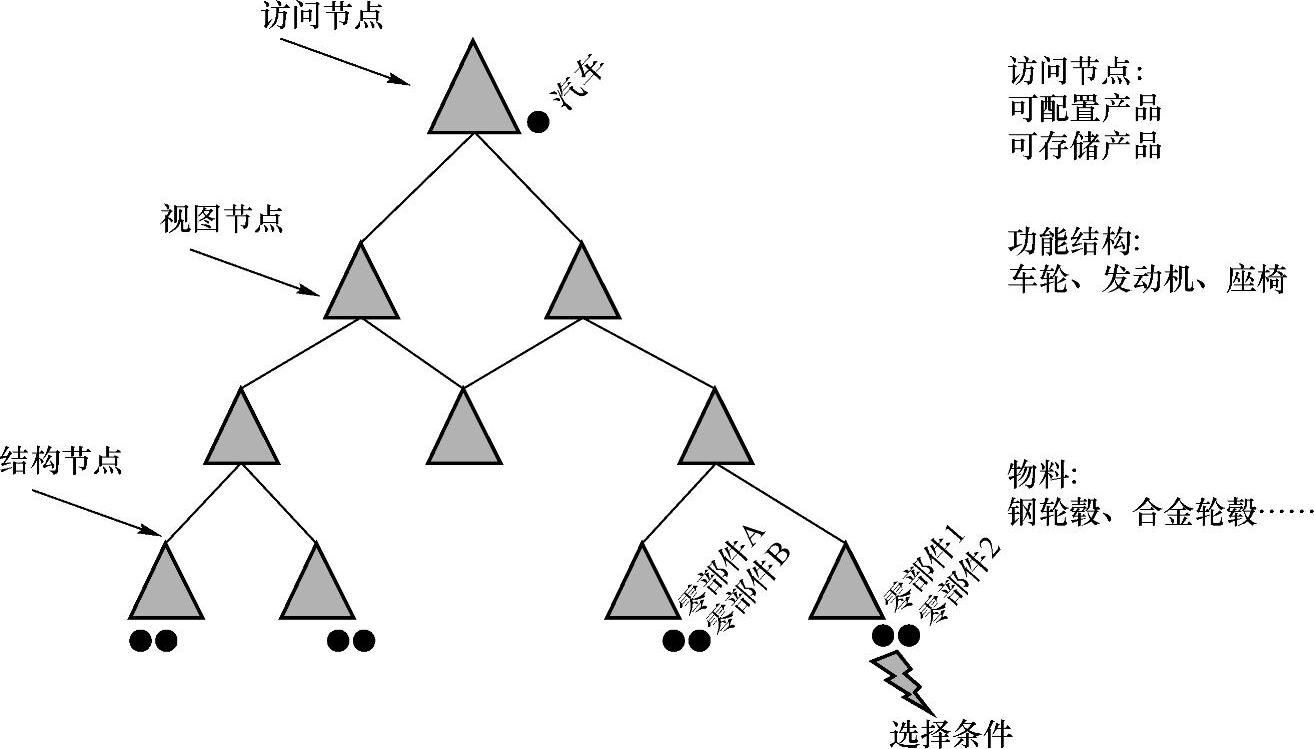

如图6-10所示,就是一个版本的BOM示意图。一个版本一般是指结构及外形相同且不同配置的车,如某品牌某车型的运动款。汽车行业现在还没有达到所有零部件都可以配置的地步,一般是只有整车厂规定部分配置,在规定的范围内才能进行选配。形式是整车厂提供某项可以选配的组件,例如有无天窗、有无DVD导航等,这个根据车厂规定的不同,可配置范围有所不同,一般在发达国家可配置性比国内强。基于这个前提,整车厂可以将车型进行划分,并固定下来一些配置,例如1.4T MT(1.4T发动机手动挡)经济款、无天窗、钢轮毂。这就是一个版本的命名。这样划分的结果是,可配置性由两个方面进行管理:(https://www.xing528.com)

图6-10 多层次产品结构

1)大的结构由于可配置性相对固定,减少了BOM管理的复杂程度。这些大的结构一旦固化成固定BOM之后,BOM就会相对稳定,不会由客户的定制化产生较大、较复杂的变动。例如,天窗可配置会引起线束、顶棚、内饰等一系列复杂的变化。客户也可以通过选择不同的版本来满足个性化需求。例如,客户需要手动挡带天窗的车,那么客户就可以选择不同版本的款型。

利用这种方式降低BOM管理复杂性的同时,也带来另一个问题,就是客户可选配的空间减少了。例如整车厂将倒车雷达作为固定的配置,且手动挡低配车型没有倒车雷达可选配。一旦这种情况发生就减少了客户选择可能性,就会在不经意间流失部分客户。如何解决这个问题,由此产生了第二种管理可配性的方法。

2)小的结构变化,可以将其作为可选包(Optional Package)加以管理。对于客户需求比较旺盛、对整车销售量影响较大,且对结构变更并不复杂的一些可配置需求,例如倒车雷达、DVD导航等,都可以作为可选包进行处理,SUV还可能有差速锁等特殊零件,这些零件可以根据客户需求进行选配,那么在制造BOM中也必须管理这部分需求。

一般处理方式为将选装零件编码,每个选装零件都有一个选装代码(Option Code),这些选装代码也将反映到销售BOM中,以便客户选择。每个选装代码都需要有一些属性,也可能有一些关联性需要设置,例如如果将可视化倒车作为选装零件,那么该选装零件必须关联DVD导航,因为没有屏幕显示是没有办法完成可视化倒车功能的。每个个性化需求由ERP系统由客户订单转为生产订单时,就将客户化需求转换为一部分选装代码并打包,即可选包,随生产订单传送给MES系统进行排产,甚至最终生产完毕后再转化为服务BOM(Service BOM)进行管理。

3.制造BOM从ERP到MES的传递

当ERP系统将制造BOM传递到MES时需要进行处理,并不是将所有信息都传递到MES中,一些属性例如零件尺寸、价格等。但是除了这些BOM基本属性,传递时还需要考虑MES的需要,其中有以下几方面的需要,必须在ERP中增加一些属性进行管理:

(1)是否需要传递 在制造BOM中,有一些零件是不需要传递给下游系统的,例如标准件、螺钉螺母垫圈等。这些零件是属于通用件,并且MES对这部分零件并没有质量追溯等需求,因此MES并不需要知道哪台车需要什么样的零件来进行装配。同样,物流人员也不需要区别对待这些零件,只管按照生产计划将零件送到线边即可。

(2)传递之后的用途 在MES中,零件需要考虑多个应用场景,例如安全带锁扣,按照国标要求可能该零件需要进行质量追溯,那么在制造BOM中必须要考虑该因素。再例如脚踏板总成,是需要进行KITTING拉料的,那么这个零件就一定要有相应的属性,以便MES系统知道哪台车需要安装什么样的零件(自动挡的车没有离合器踏板,而手动挡需要离合器踏板)。

(3)装配虚拟件 这在整车厂应用比较普遍。虚拟件一般为总成件,但是又不存在于工程BOM中,定义它只是为了方便分装线装配的管理,例如底盘的前悬总成,在工程BOM中并不存在该总成件,但是为了装配方便,在总装分装线上有专门装配前悬的分装线,那么在制造BOM中就需要增加前悬的虚拟件,并附带件号以及一些必要的属性信息。

有了这些信息以后,MES才能进行后续的管理。经过完善的制造BOM是MES系统的核心数据。该数据的准确性直接影响到MES的使用,甚至会由于制造BOM不准确,导致生产线停线。因此,如何管理并正确传递制造BOM是建立MES系统时首先需要考虑的问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。