要知道设计BOM和制造BOM是如何转化的,就需要先了解二者的定义。

1.设计BOM(Design BOM,DBOM)

设计部门的DBOM是产品的总体信息,对应常见文本格式表现形式包括产品明细表、图样目录、材料定额明细表等。设计BOM信息来源一般是设计部门提供的成套设计图样中标题栏和明细栏信息。有时候也涉及工艺部门编制的工艺卡片上的部分信息。设计BOM一般在设计结束时汇总产生,如果存在大量借用关系的设计情况,可以在设计阶段开始就基本将设计BOM汇总出来,然后根据新产生的零部件安排设计任务。对应电子视图往往是产品结构树的形式,树上每个节点关联各类属性或图形信息。主要在PLM软件中作为产品管理和图档管理的基础数据出现。

2.制造BOM(Manufacturing BOM,MBOM)

生产部门的MBOM是在DBOM的基础上,根据制造装配要求完善的,包括加工零部件JBOM和按工艺要求的毛坯、模具、卡具等PBOM,也可以称其为工艺BOM。对应常见文本格式表现形式包括工艺路线表、关键工序汇总表、重要件关键件明细表、自制件明细表、通用件明细表、通用专用工装明细表、设备明细表等。制造BOM信息来源一般是工艺部门编制工艺卡片上的内容,但是要以设计BOM作为基础数据内容。对应电子视图对产品部件往往是装配工艺BOM形式,对零件往往是具体加工工艺BOM形式,比较多的是机加工工艺BOM,或生产加工流转路线工艺BOM等,树上每个节点关联工装、设备、工时、加工简图等工艺信息。对企业利用价值比较大的是装配工艺BOM,主要在ERP软件中作为生产计划的基础数据出现。汽车整车制造主要属于装配制造业,因此在制造BOM中不存在原材料毛坯和机加半成品出现,但是在汽车零配件企业和发动机制造企业中,制造BOM就拥有这些特性了。

3.设计BOM与制造BOM的区别

同是BOM,PLM和ERP却有着不同的理解,区别在哪里呢?

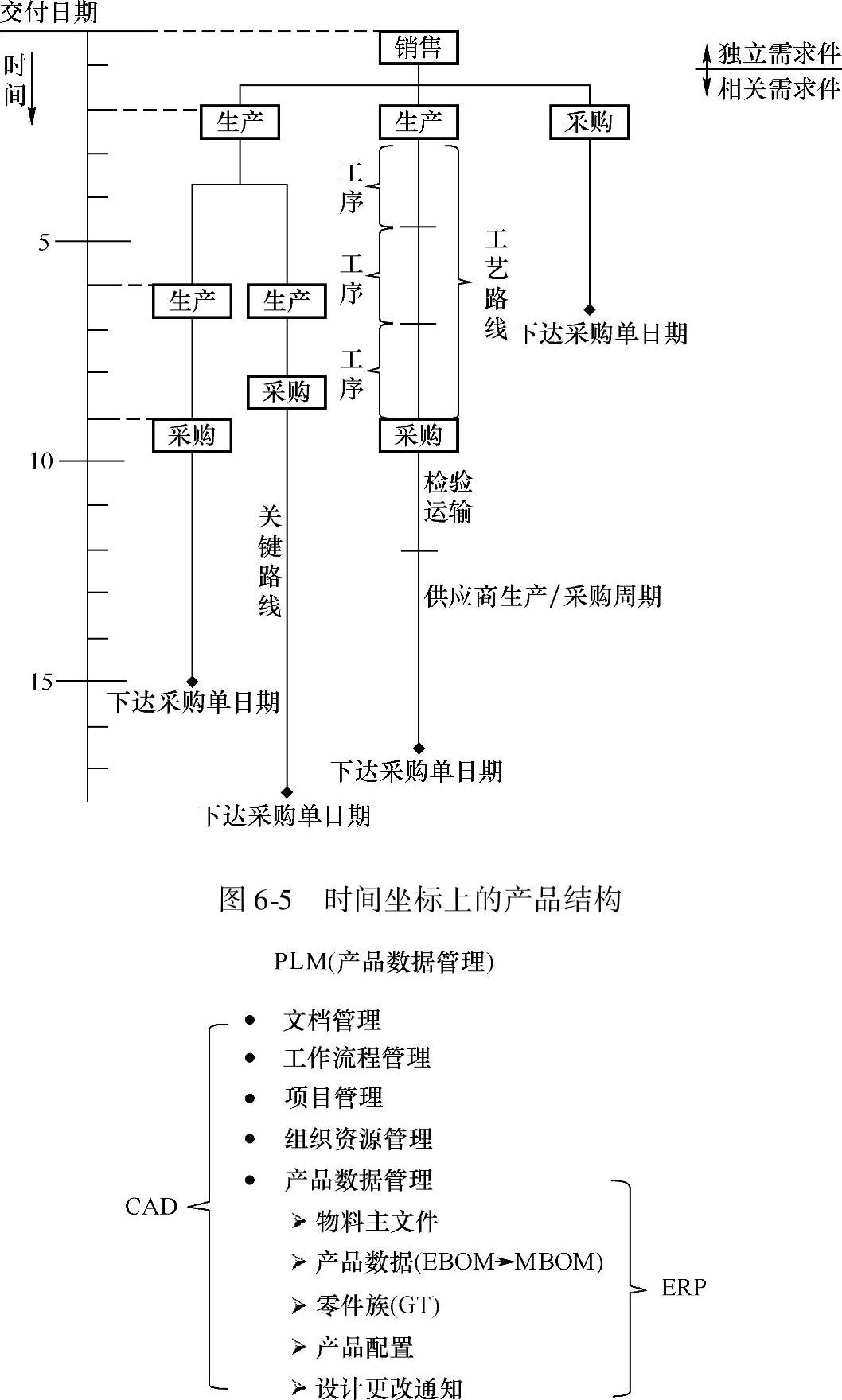

ERP系统使用的物料清单,称为制造BOM;PLM生成的物料清单,称为设计BOM。MBOM是运行ERP系统不可缺少的管理文件,它是“时间坐标上的产品结构”的报表格式。或者说,是将制造业3项主要核心业务——销售、生产、供应的信息集成到一起的数据模型的报表格式。

MBOM看待物料清单上的每一件物料是同处理这个物料的业务联系起来的,主要是为满足销售计划而编制加工和采购计划,把物料看成是计划的对象、库存的对象和成本的对象。因此,不仅所有相关的物料都必须包括在内,而且必须按照实际的加工装配流程来描述。

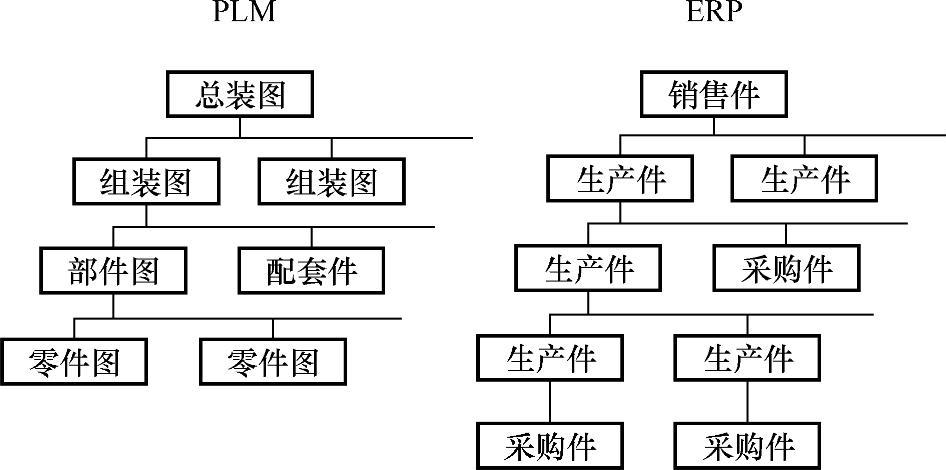

EBOM通常仅限于图样零件明细表出现的物料,说明图样的层次和从属关系,做好技术文档管理,虽然也有指导采购和估算报价的功能,但主要是为了管理图样。二者首先在用途上有着根本的区别,如图6-3所示。

图6-3 设计BOM和制造BOM的区别

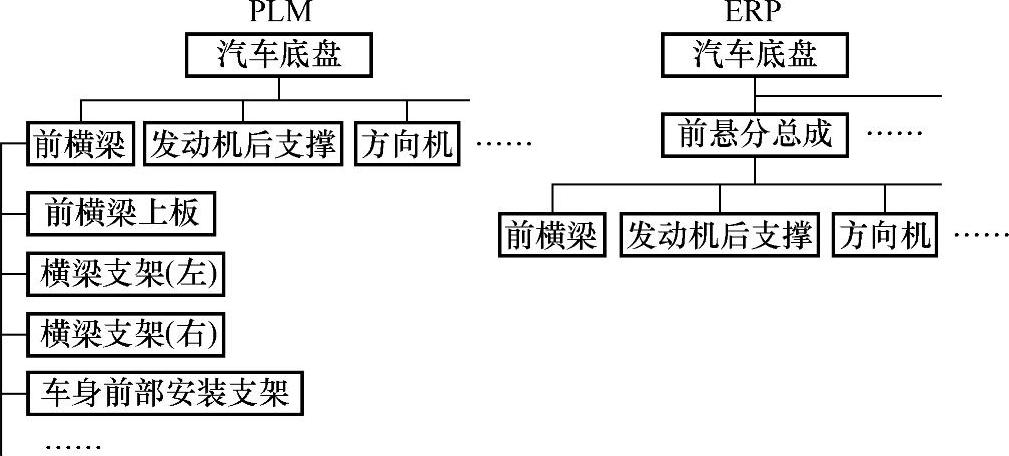

汽车整车制造中,主要是面临零部件的装配,从EBOM到PBOM的转换除部分关键零部件,例如发动机中的曲轴、凸轮轴,或者是白车身上的零件需要有机加(半成品和原材料)的需求以外,转换过程中主要考虑外购件以及下级零件和虚拟件的问题。图6-4就汽车的前悬总成作为实例举例说明EBOM到PBOM之间转换的逻辑关系。实例中“前悬分总成”为PBOM中的虚拟件,由ERP维护人员手工添加,原因是总装现场有单独的前悬分装线分装该总成,成品将运送到底盘分装线上进行底盘的组装。从图6-4中也可以看到,对于前横梁的一些零件,例如“横梁支架”等,由于前横梁是外购件,因此在ERP的PBOM中是不存在的。

图6-4 设计BOM和制造BOM的区别汽车行业举例

ERP除了从PLM获取产品结构信息外,还需要从CAPP获取一些简单的工艺信息,包括毛坯和材料定额,工艺路线的工序、设备(ERP统称为工作中心)、标准时间定额,使用的主要工具和工艺装备名称和代码。ERP需要这些信息的目的主要是编制作业计划。如果一个加工件可以有多种工艺路线,也要赋以不同代码加以说明,以便在编制计划出现能力冲突时考虑替代工艺。产量有增减时,也要采用不同的工艺。这里所说的“简单信息”是指不需要诸如在同一设备上每个工步的切削量、装夹方法等详细的工艺说明。所以说,生成MBOM并不需要一个功能完整的CAPP。

MBOM首先应用于编制计划,离不开“时间”概念,而EBOM则无此需求。各个零件生产或采购周期,长短是不一样的,反映物料生成的过程。根据每一件物料的需求时间倒计时(提前期),求出下达订单或投料的时间,实现“优先级”计划。理想的需求计划是做到“不多不少不早不晚”,也就是准时制生产(JIT)的境界。把产品结构放在时间坐标上,即“时间坐标上的产品结构”,是集成销售、生产、采购3项制造业主要核心业务信息的数据结构模型。如图6-5所示。任何一个环节出现例外,在这样集成销产供业务的“一体计划”模型基础上,都能迅速作出调整,快速应变。图中最长的连线,是关键路线。如果要缩短交货周期,首先要压缩关键路线的长度;选择交货期短的供应商,选择效率高的加工工艺。在其他分支流程上下工夫改进,最多只能降低成本费用,不能缩短总提前期。

4.EBOM与MBOM的转换

从EBOM转换为MBOM通常由集成接口来完成,具体业务逻辑如图6-6所示。(https://www.xing528.com)

5.PLM与ERP信息集成

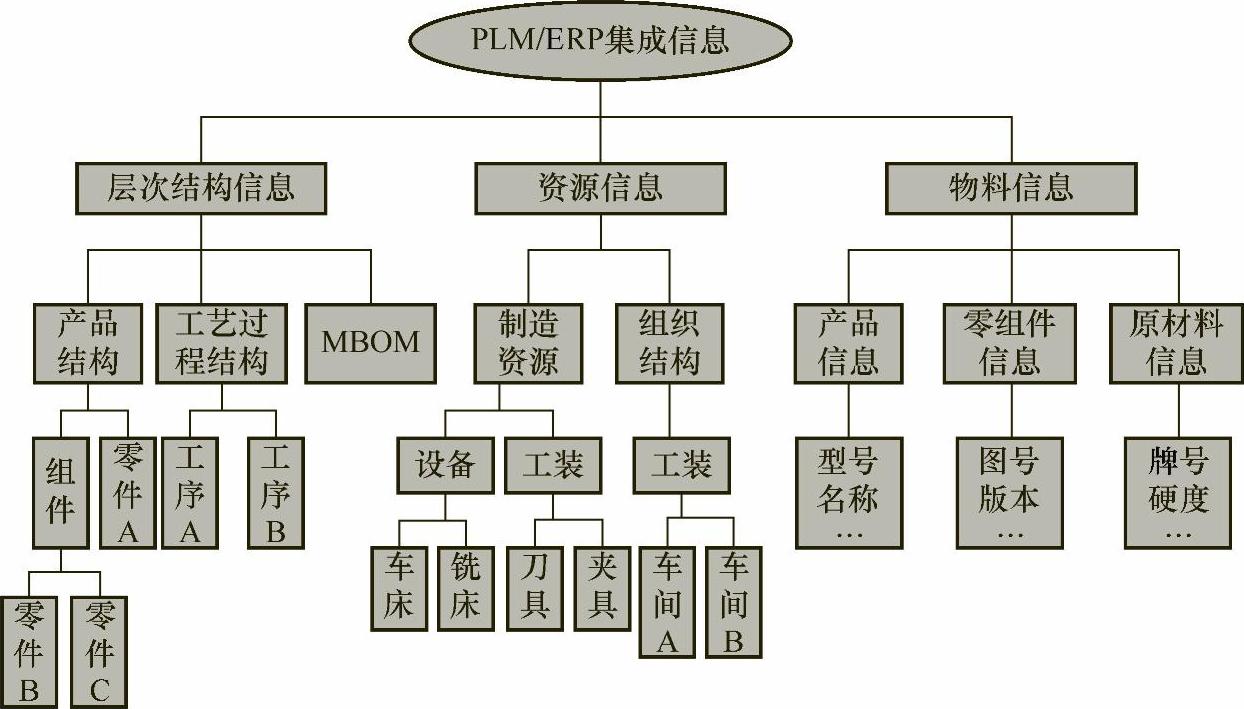

(1)共享信息 PLM与ERP系统间共享的信息有很多,主要包括产品结构、零组件、工艺信息、原材料、设备、工装、组织结构等,这些信息可以归纳为物料信息、产品的层次结构类信息、资源信息3个方面。

1)物料信息是集成信息中的基础信息,主要包括零组件、产品、原材料等信息,是对物料基本属性内容的描述。

2)产品的层次结构类信息是以层次结构进行存储的信息,包括产品结构、工艺过程结构等。层次结构类的制造信息是PLM与ERP系统实际运作中密切相关的内容,其表现形式通常为MBOM。

图6-6 PLM与ERP的关系

3)资源信息包括组织结构信息及制造资源信息。组织结构信息中包含企业的部门结构与人员信息;制造资源信息包括设备、工装信息,用于具体的生产制造。

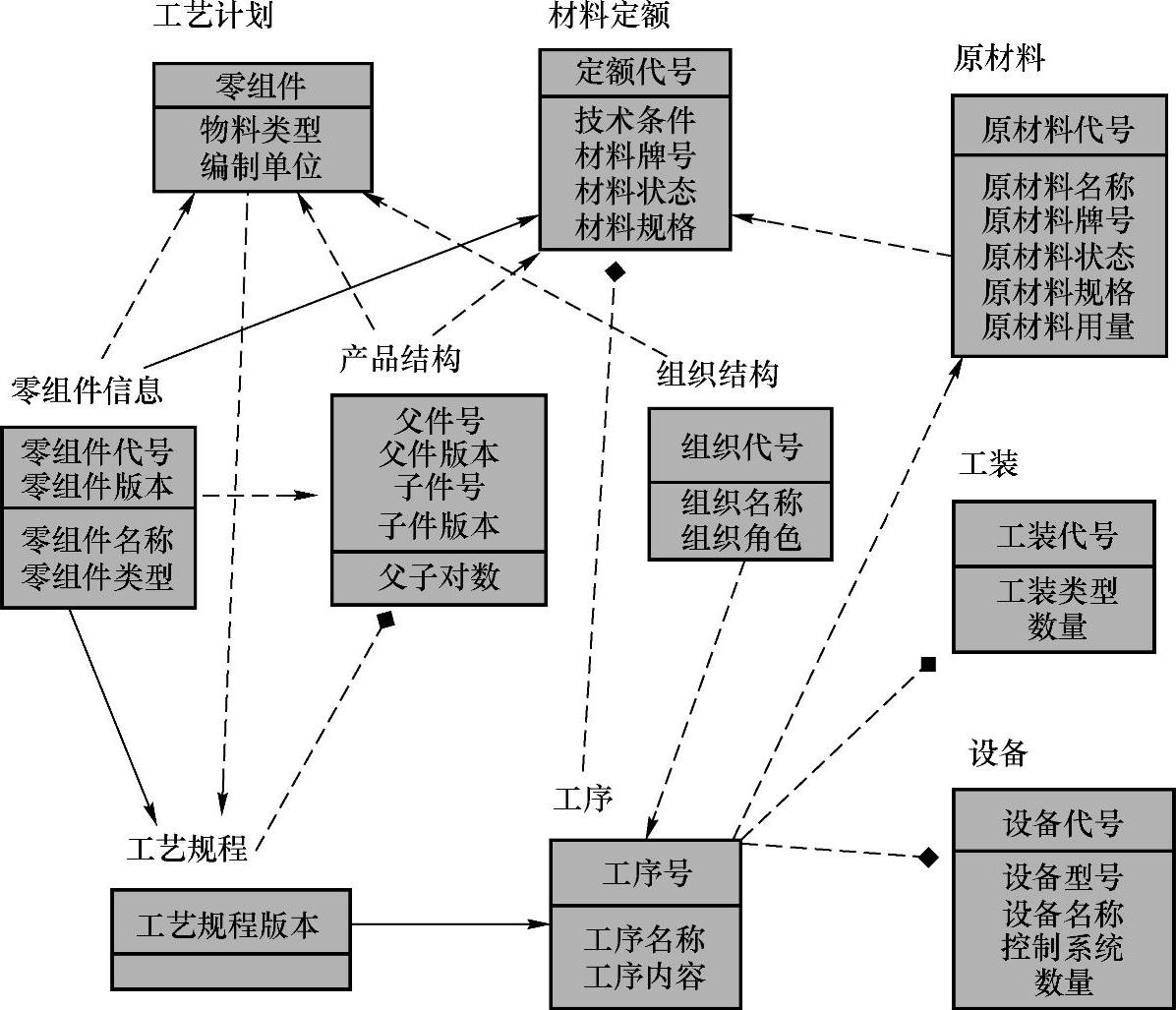

PLM与ERP系统间集成信息与产品结构、工艺、资源等信息的逻辑关系如图6-7所示。按照PLM与ERP系统间需要集成的信息分类,分别定义零组件、产品结构、工艺计划、工艺规程、设备、工装、组织结构等信息实体,以及实体之间的关系、实体中的属性信息,建立PLM与ERP系统间的集成信息IDEF1x模型,如图6-8所示。

图6-7 PLM与ERP系统集成的信息

图6-8 PLM与ERP之间集成的数据模型

(2)集成模式 PLM和ERP系统的集成主要有以下3种模式。

1)用系统封装。封装的概念来自于面向对象的程序设计,是指把对象的属性和操作方法同时封装在所定义的对象中。封装使数据和操作有了统一的模型界面,提供了逻辑独立性。封装系统可以满足以文件形式生成的所有数据的应用系统的集成需求。

2)文件接口交换。接口交换是比应用封装更高层次的集成模式。通过抽取PLM和ERP系统中需要共享的数据模型,建立统一的数据结构或文件接口标准,在PLM系统和ERP系统之间实现产品数据及其相关文档无缝地双向传输。

3)统一数据模型。建立统一数据模型是PLM和ERP系统的完全集成模式。由于PLM系统和ERP系统的底层都是关系型数据库,关于产品的数据也都存放在各自的数据库中,统一数据模型模式就是要建立统一数据模型的数据库,两个系统都直接对数据库中的数据进行操作并交换数据。可以建立抽象的统一数据模型,借助于PLM系统和ERP系统各自开发的数据库访问工具,实现两个系统各自的数据模型与统一数据库模型的映射和相互之间数据的自动交换。

每种方式都有优劣,选择哪种方案主要取决于各个企业对于信息系统集成的需求,这里就不再赘述。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。