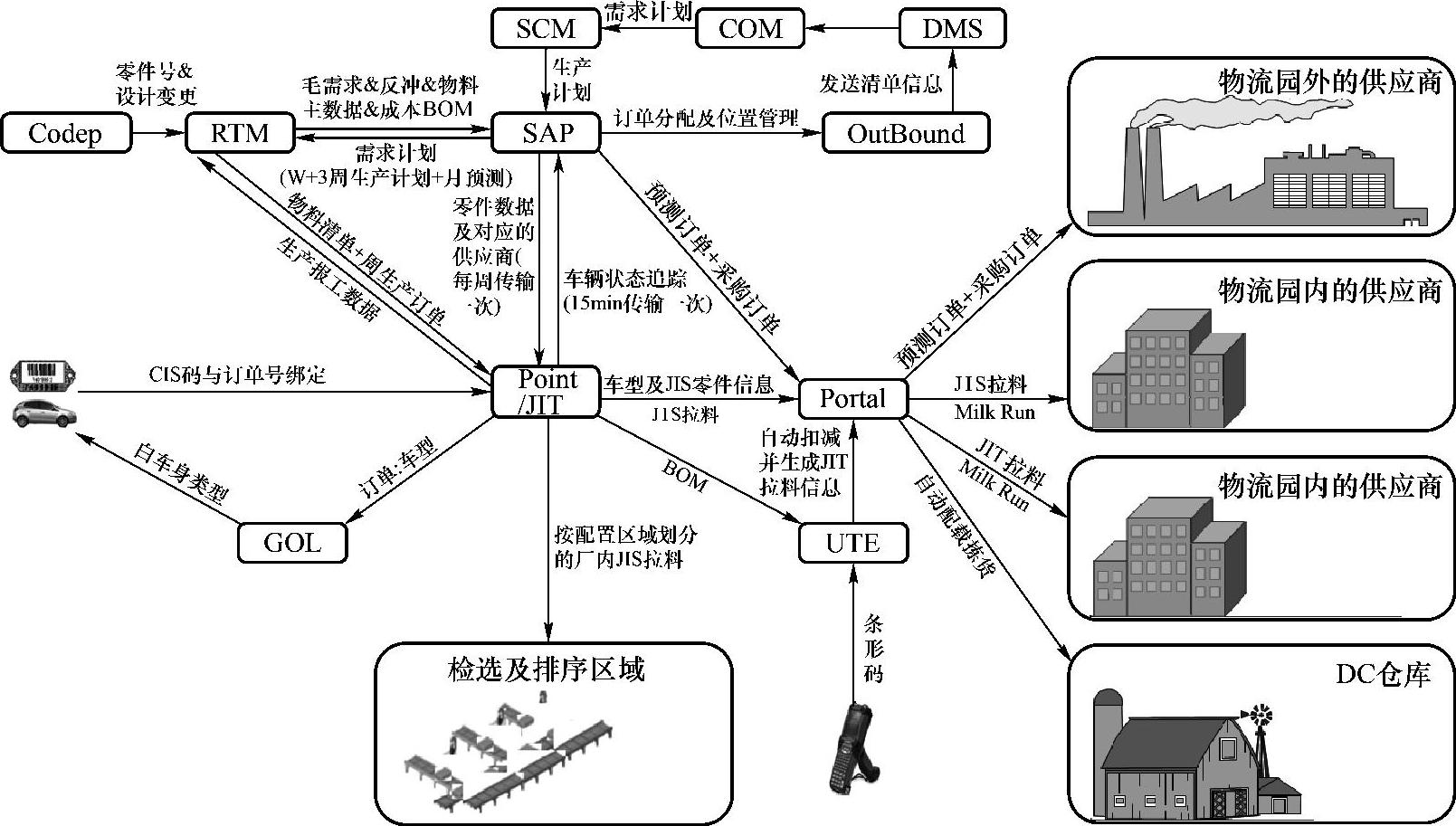

一个典型的供应链管理系统由需求计划、供应网络设计、物料需求计划(MRP)、滚动生产计划和要货计划、采购管理、仓储管理和运输管理等部分组成。图3-1是某汽车企业的供应链管理系统。

图3-1 某汽车企业的供应链管理系统

1.需求计划

需求预测在供应链决策中占据着相当重要的地位。汽车企业通常采用“三角形”预测的基本方法。第一,通过N+3销售预测计划将经销商的销售预测逐级填报汇总到主机厂。第二,通过对历史数据的分析,考虑趋势和新的市场活动计划,对N+3销售预测计划进行修正。第三,通过对在各个接触点(网站、呼叫中心、微博、短信、邮件、展厅等客户与汽车企业接触的途径,被称为接触点)搜集到的线索在销售漏斗中所处的阶段进行分析,来修正N+3销售预测计划。

2.供应网络设计

供应网络可以看做是一个连接供应商、主机厂和经销商的复杂的物流网络。对于主机厂,一般具有多级的库存结构,包括线边库、车间缓冲区、DC仓库(Distribution Center)、RDC仓库(Regional Distribution Center)等。对于每一种零件,究竟应该选择哪一条线路,每个节点存放多少库存,都是供应网络设计需要考虑的问题。供应网络设计时可以使用启发式优化的算法。此外,并不是所有的标准都能够被量化,因此决策者最终还需要依靠自己的判断。

3.物料需求计划(MRP)

MRP就是依据主生产计划(MPS)、物料清单、库存记录和已订未交订单等资料,经由计算而得到各种相关(Dependent Demand)物料的需求状况,同时提出各种新订单补充的建议,以及修正各种已开出订单的一种实用技术。MRP被广泛应用于汽车企业的零件订货过程中。

4.滚动的生产计划和要货计划

滚动的生产计划是根据需求计划做出的指导主机厂生产运营的操作性文件。它随着时间的推移不断保持更新。考虑到KD件一般有3个月的订货提前期,主机厂一般采用N+3月的滚动生产计划,该频率是与销售预测计划一致的。月度的滚动生产计划将确定下一月的生产总量,以及每一天的生产计划(每天各个车型的生产台数)。采购部门根据滚动的生产计划做出滚动的要货预测计划。根据月度的滚动计划,主机厂将会制作W+3的周间生产计划。周间生产计划一般提前两周锁定,以保证供应商有足够的时间准备生产。(https://www.xing528.com)

5.采购管理

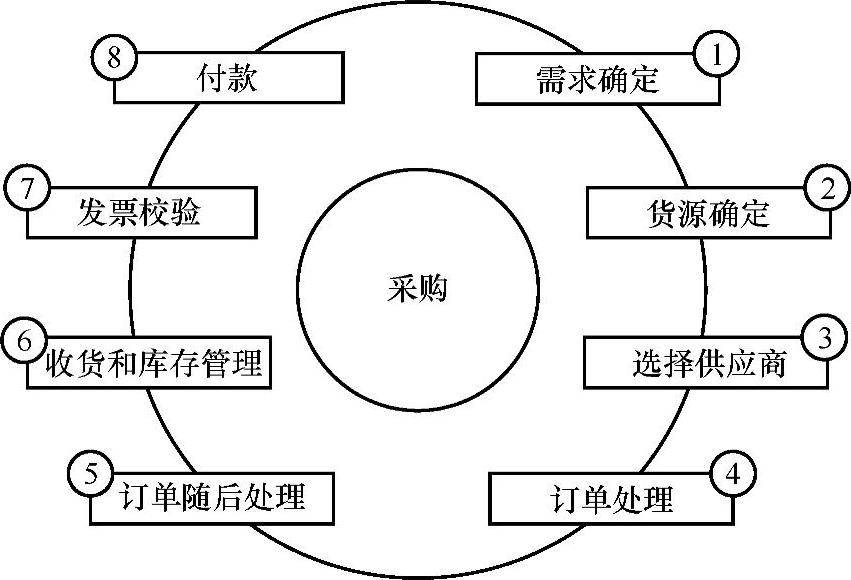

采购管理是许多汽车企业的重要活动,业务过程如图3-2所示。采购管理包括供应商寻源、供应商协同和供应商评估3个模块。供应商寻源包括供应商的招标投标管理、合同管理等。供应商协同主要包括供应商的要货计划、送货过程和结算流程的管理。供应商评估主要是从价格、质量、交货和服务4个维度对供应商进行绩效考核。

图3-2 汽车企业采购活动业务举例

6.运输管理

运输管理作为供应链管理的一个重要环节,占据了整个物流成本的大部分。在按库存生产(Make To Stock,MTS)模式下,零部件都是由供应商整批运输到主机厂。运输的成本包含在零部件的采购价格中。这种方式,造成了运力的浪费和大量的库存。在按订单生产(Make To Order,MTO)模式下,混线排序的生产方式要零部件能够实现小批量、多频次的供应。并且,需要提高车辆的装载率,实现运输成本的优化。这些都需要IT系统的支持。

7.仓储管理

汽车企业有2000多种零部件,并且种类多、大小不一、功能多样化、价值差别大,这些都对仓储管理提出了很高的要求。汽车企业需要利用仓库管理系统实现快进快出、先进先出,以实现库存的快速周转,在保证零件供应的前提下实现库存的减少和仓库面积的减少。

由于供应链管理系统和汽车企业大部分的IT系统都有关联,本章主要介绍IT系统在采购寻源、入厂物流(包括供应商协同、运输管理、仓储管理)、整车物流中的应用。在本书的其他章节会对供应链管理系统的其他组成部分进行详细介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。