15.6.1 麻黄碱

麻黄碱(ephedrine)系由麻黄科植物草麻黄(Ephedra sinica)、木贼麻黄(E.equisetina)和中麻黄(E.intermedia)的干燥茎与枝经过提取分离精制而得,也可以由合成法制得。现代临床及药理证明,麻黄碱有收缩血管、兴奋中枢及类肾上腺素样作用,能兴奋大脑、中脑、延脑和呼吸循环中枢,增加汗腺、唾液腺分泌以及缓解平滑肌痉挛。伪麻黄碱有升压、利尿作用;甲基麻黄碱有舒张支气管平滑肌作用等。

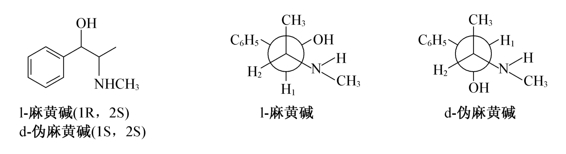

1.化学结构

麻黄碱约占麻黄中总生物碱含量的40%~90%,属于芳烃仲胺类生物碱,分子中的氮原子位于侧链上,具有1R,2S构型,与伪麻黄碱互为立体异构体,它们结构间的区别在于C1的构型不同,麻黄碱的C1位H和C2位H为顺式,伪麻黄碱则为反式。

2.麻黄生物碱的理化性质

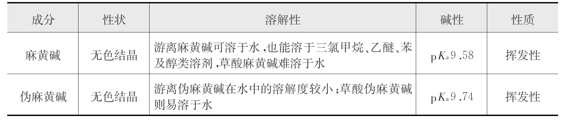

表15-5 麻黄碱和伪麻黄碱的理化性质

麻黄碱和伪麻黄碱的分离及定量,用异丙醇-正丁醇-氨水溶剂系统在硅胶G板上展开,碘蒸气显色,双波长反射法锯齿形扫描可得满意结果。麻黄中有3对立体异构生物碱,即左旋麻黄碱、右旋伪麻黄碱,左旋去甲基麻黄碱、右旋去甲基伪麻黄碱,左旋甲基麻黄碱和右旋甲基伪麻黄碱。它们结构相似而生理活性有所不同,通过H PLC就能实现成功分离及定量。

3.麻黄碱和伪麻黄碱的提取工艺

麻黄碱和伪麻黄碱的提取方法主要有溶剂法、水蒸气蒸馏法、离子交换树脂法。另外,一些新型的提取分离手段也开始用于麻黄碱的生产,如胶体磨超微提取法、高速逆流色谱法及膜分离法等。

(1)溶剂-草酸盐法

【工艺原理】

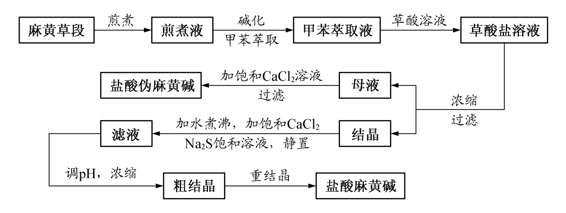

利用麻黄碱和伪麻黄碱均可溶于水和甲苯的性质进行提取和纯化,利用麻黄碱和伪麻黄碱的草酸盐的溶解度不同将两者进行分离。

【操作过程及工艺条件】

1)水浸提:将麻黄草剪碎,加8倍量水浸泡30分钟,加热煎煮2~3次,过滤得水煎液。

2)甲苯分离:将水煎液用NaOH碱化至pH11~12,进入萃取塔用1∶1甲苯在60℃萃取,即可除去亲水性杂质。

3)精制:从萃取塔出来的甲苯溶液经2%草酸溶液吸收两次,形成草酸盐,利用麻黄碱和伪麻黄碱草酸盐溶解度的不同,减压浓缩得到结晶及母液。冷却过滤得到的结晶(草酸麻黄碱)用水煮沸后,用饱和的CaCl2溶液除去过量的草酸,加Na2 S以除去Fe离子,滤液加HCl调pH6.5~7,减压浓缩过滤得粗结晶。

4)脱色结晶:将粗结晶加水溶解,HCl调pH 5.6~6,活性炭脱色,放置,过滤,即得盐酸麻黄碱。

【生产工艺流程】

【工艺注释】

1)麻黄碱生产原料为麻黄科植物草麻黄、木贼麻黄和中麻黄的干燥茎与枝,为充分提取麻黄碱,提取时将其切段碾压,但不宜过碎,以避免造成过滤速度过慢。

2)为分离麻黄碱与伪麻黄碱,生产中使用了有机溶剂甲苯,甲苯为高度可疑致癌物,使用中要求设备密封性能好,防止挥发造成环境污染与人身伤害,同时可回收利用。

3)将麻黄碱和伪麻黄碱转变为草酸盐,利用麻黄碱草酸盐在水中溶解度小于伪麻黄碱草酸盐的性质,经冷却结晶将两者分离。生产中要控制好冷却结晶的降温过程,以保证后续固液分离过程的效率。采用溶剂法制得麻黄碱,以水为溶剂,经过高温浸煮,杂质较多,需利用活性炭脱色精制。

4)溶剂法是麻黄碱的传统提取方法,提取工艺成熟、稳定,但工艺路线长,产品收率低,特别是以甲苯为溶剂,不符合环保要求,已逐步被安全环保的提取分离方法所取代。

(2)水蒸气蒸馏-草酸盐法

【工艺原理】

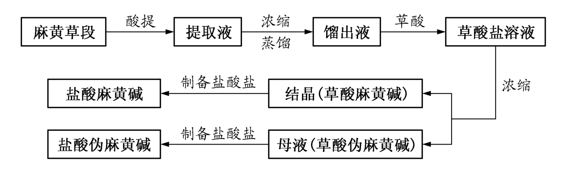

麻黄碱和伪麻黄碱在游离状态时具有挥发性,能随水蒸气蒸馏,将蒸馏液吸收于草酸溶液中,再利用两者草酸盐在水中溶解度不同进行分离,然后再用盐酸转化即可得到精制的盐酸麻黄碱和盐酸伪麻黄碱。

【操作过程及工艺条件】

1)提取:将麻黄草段碾碎,加0.1%稀盐酸渗漉或温浸提取2~3次,得酸水提取液。

2)蒸馏:酸水提取液减压浓缩至1/4,加石灰碱化,水蒸气蒸馏,收集馏出液于2%草酸溶液中,调pH6.5~7,得草酸盐溶液。

3)精制:将草酸溶液浓缩过滤,以结晶析出的麻黄碱草酸盐溶于热水,加氯化钙水溶液除去过量的草酸,滤去沉淀草酸钙,滤液用活性炭脱色、浓缩、冷却,即得盐酸麻黄碱。

【生产工艺流程】

【工艺注释】

1)麻黄碱和伪麻黄碱属于小分子生物碱,具有挥发性,当温度接近100℃时液体沸腾,水蒸气将挥发性的麻黄碱与伪麻黄碱一并带出。为提高收率,要保证持续提供水蒸气,且采取保温措施使导气过程不发生冷凝,保证蒸馏顺利进行。

2)水蒸气蒸馏法提取麻黄碱和伪麻黄碱,不用有机溶剂,操作方便安全,设备简单,但提取时由于温度较高,部分麻黄碱被分解产生胺和甲胺,影响产品的质量和得率。

(3)渗漉-离子交换树脂法

【工艺原理】

麻黄碱和伪麻黄碱与酸结合生成盐,可与强酸型阳离子交换树脂进行交换,由于麻黄碱和伪麻黄碱的碱性不同,与阳离子交换树脂交换的稳定性不同,用酸水液或碱性乙醇洗脱时,可被先后洗脱下来,从而将两者分离。

【操作过程及工艺条件】

1)渗漉:将麻黄草进行粉碎得粗粉,用0.1%~0.5% HCl进行渗漉,控制渗漉流速,得到渗漉液。

2)离子交换:将渗漉液流经强酸型阳离子交换树脂,用水洗去残留的渗漉液等未交换的物质。可用两种方种对树脂进行洗脱。(https://www.xing528.com)

3)洗脱精制:方法一:采用4mol/L HCl洗脱(控制洗脱量),收集洗脱液减压浓缩,冷却后过滤得到盐酸麻黄碱结晶粗品,进一步精制得盐酸麻黄碱。方法二:用5%氨水乙醇液洗脱,洗脱液加NaCl饱和溶液,用CHCl3萃取。CHCl3液层用1% HCl萃取后,酸水液减压浓缩,冷却过滤得盐酸麻黄碱粗品,进一步精制得盐酸麻黄碱。

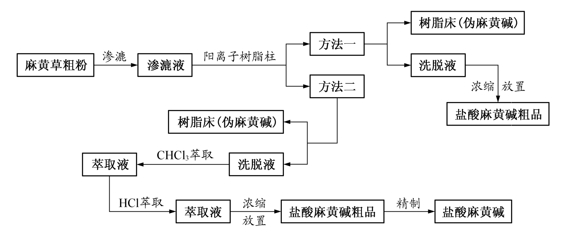

【生产工艺流程】

【工艺注释】

1)采用酸水渗漉法,可使麻黄总碱形成盐酸盐,在室温下提取,防止有效成分被破坏。

2)离子交换树脂类型、上样溶剂pH值、洗脱剂的性质是此工艺的控制关键所在。

3)利用高分子交换树脂对麻黄总生物碱进行分离,由于伪麻黄碱的碱性略强于麻黄碱,因此与阳离子交换树脂交换稳定,后被洗脱出柱,达到两者分离的目的。

(4)超微-溶剂提取法

【工艺原理】

采用超微粉碎技术对麻黄碱进行破壁处理,使有效成分直接溶出,提高溶出速度和溶出率。

【操作过程及工艺条件】

1)麻黄超微粉的制备:将麻黄药材粉碎成80目粉末,加3.5倍量水,胶体磨研磨3次,得超微浆体。碱化使pH12.5,50℃水浴温浸30分钟,得麻黄浆体。

2)有机溶剂浸提:麻黄浆体加入二甲苯-正辛醇溶液提取3次,提取液用2%草酸溶液萃取,使生物碱转溶于酸水层,草酸萃取液经减压浓缩、冷却,析出左旋草酸麻黄碱结晶。母液加蒸馏水稀释并用NaOH碱化,伪麻黄碱以沉淀析出。

3)精制:同溶剂法。

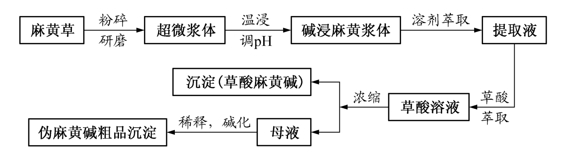

【生产工艺流程】

【工艺注释】

1)超微粉体具有独特的物理化学性能,如良好的吸收性、吸附性、溶解性、化学活性、生物活性等。麻黄经胶体磨粉碎后,超微胶体在溶剂存在的情况下,有效成分不需要通过以往的透壁(膜)阶段而能直接被提取出来。

2)采用超微粉碎技术对麻黄进行破壁处理,再用水浸法提取麻黄碱,90℃条件下浸提1小时,结果,麻黄药材经过超微粉碎破壁处理的麻黄碱提取收率是未经破壁直接浸取麻黄碱收率的3倍多。对破壁麻黄微粉进行麻黄碱提取工艺的进一步优化,在100℃浸提3次,每次80分钟,麻黄碱提取收率为1.01%,与工业常用四级逆流工艺相比,提取量提高了29.44%,总浸提时间缩短一半。

3)胶体磨超微提取麻黄碱,经超微粉碎后,在较低的温度下浸提,有效成分的损耗较少,克服了溶剂法工艺中麻黄碱的高温挥发、分解所带来的损失,提高了原料的利用率,降低了生产成本,减少了环境污染。

(5)醇提-高速逆流色谱法

【工艺原理】

利用麻黄总生物碱在乙醇和酸性乙醇中的溶解性,提取并制备麻黄总生物碱的盐酸盐。通过高速逆流色谱仪,实现连续逆流萃取分离物质的目的。

【操作过程及工艺条件】

1)麻黄碱盐酸盐的制备:麻黄草用10倍量乙醇浸渍,浓缩提取液,得麻黄总生物碱。加盐酸乙醇溶液使溶解,蒸去溶剂,干燥,得到麻黄总生物碱盐酸盐。

2)高速逆流色谱分离:选用三氯甲烷-甲醇-0.2mol/L盐酸(4∶3∶1)作为分离用溶剂体系,先用固定相(上相)注满螺旋管,然后进样,开动主机待转速达到800r/min,稳定后,用计量泵将流动相(下相)以2m l/min的流速输入主机(HSCCC仪)进行连续逆流萃取,合并在254nm有强吸收的流分,减压浓缩,重结晶,得盐酸麻黄碱白色针状结晶。

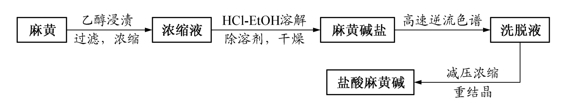

【生产工艺流程】

【工艺注释】

1)研究表明,高速逆流色谱法获得理想分离效果的核心问题是溶剂体系的选择,一般用于生物碱分离的溶剂体系主要是三氯甲烷-水体系。根据生物碱碱性的不同,在水层中加入一定浓度的酸以调节其pH值,或在两相溶剂中添加一定量的甲醇或乙醇来改变被分离组分的分配系数。

2)采用高速逆流色谱法分离麻黄生物碱类成分时,溶剂体系的最佳分配系数在0.5~2之间,仪器分离条件为:流动相流速2m l/min,转速850r/min,检测器波长为254nm。

(6)膜分离技术

【工艺原理】

利用膜分离技术对麻黄碱提取液进行固-液分离,实现温和条件下的除杂和浓缩。

【操作过程及工艺条件】

1)提取:将麻黄草剪成段并碾压,加8倍量水浸泡,煎煮2~3次,过滤得提取液。

2)过滤:一级膜为微滤膜,杂质被截留,进口压强为0.26M Pa,出口压强为0.14M Pa,操作温度为60℃;二级膜为纳滤膜,进口压强为2.9M Pa,出口压强为2.8M Pa,操作温度为65℃,滤液浓缩。

3)精制:浓缩液用NaOH碱化,经二甲苯萃取,得精制麻黄碱。

【生产工艺流程】

【工艺注释】

1)膜的分离能力、透过能力、理化性能是影响膜分离效果的主要因素。研究表明,上述工艺一级膜为微滤膜,麻黄碱透过率高达98.56%,杂质截留率达27.95%;二级膜为纳滤膜,麻黄碱截留率高达100%,滤液可直接回提取工序,经两级膜处理后提取液体积减少到原来的9.2%,废水量减少85%。

2)麻黄碱传统提取工艺是采用苯提法,需经过脱色、提纯及浓缩三个过程,工艺路线比较复杂,而且使用大量甲苯作提取剂,毒性大,如采用超滤设备处理麻黄碱提取液,具有能耗低、成本低、单级效率高、装置简单、操作方便、不污染环境等优点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。