4.1.2 离心法

固液分离时,固体浓度和颗粒粒径的变化范围很宽,浓度变化范围在每单位体积0.1%~60%,粒径变化从1μm~1mm。对于粒径小、溶液黏度大的体系,采用过滤难以实现固液分离,此时需采用离心法实现固液分离。与过滤法相比,该法分离速度快,效率高,操作环境好,占地面积小,可实现自动化、连续化和程序化控制。

1.离心法基本原理

固液离心法是基于固体与液体密度存在差异,在离心力的作用下实现固液分离。固体物质在液体中的沉降,还伴随着扩散现象,扩散是无条件的、绝对的,扩散与物质的质量成反比,颗粒质量越小扩散越严重。沉降与固体物质的质量成正比,颗粒质量越大,沉降越快,对于粒径小于几微米的固体物质,仅利用重力的作用无法满足工业化分离的要求,需要利用离心机产生强大的离心力,才能产生沉降运动,实现分离目的。

将待分离的药液置于离心机中,借助于离心机的高速旋转,使其中的固体和液体产生大小不同的离心力,从而达到分离目的。离心过程一般可分为离心过滤、离心沉降和离心分离。

离心法进行固液分离时,颗粒离心沉降速度为:

式中:u—颗粒沉降速度,m/s;d—颗粒粒径,m;ρs,ρ—分别为颗粒与液相的密度,kg/m3;μ—滤液黏度,Pa·s;r—转鼓中心轴与微粒间距离,m;ω—角速度,r/s。

离心机中离心力的大小与物料的密度有关,且随着颗粒旋转速度和半径的大小而变化,颗粒的直径越大、转鼓半径越大、转速越高,则离心力越大。物料在离心机中所受的离心力与重力大小之比称为离心机的分离因数a,分离因数与转鼓的转速和直径有关:

式中:a—分离因数;n—转鼓角速度,r/min;r—转鼓半径,m;g—重力加速度,m/s2。

影响天然药物固液离心分离效果的因素有固液相的密度、离心温度和离心时间等,由于离心机所应用的场合、工艺、介质的物理和化学性质不同,对离心机也有不同的要求,比如防腐要求、防爆要求、介质温度、车间净化等级等。

在离心力场下的强制分离,分离因数可达到600,甚至10000以上,分离效果较好,生产能力大,并可实现自动控制。因此,离心机在制药工业中有着较为广泛的应用,是当前提取分离生产工艺中的主要分离设备。

2.离心沉降设备

在天然药物分离中常用的离心沉降设备有三足式离心机、碟片式离心机、高速管式离心机、高速冷冻离心机,现分述如下:

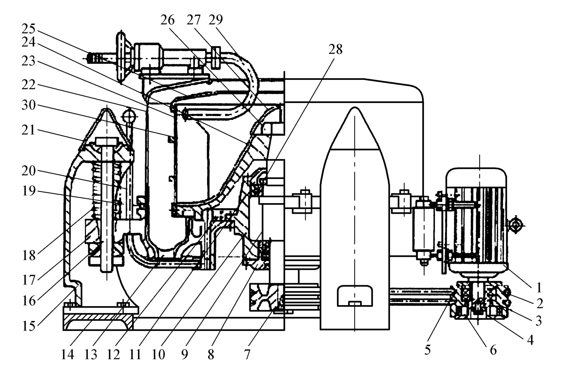

(1)三足式沉降离心机:三足式沉降离心机在制药行业用的最多。整机由外壳、转鼓、传动主轴、底盘等部件组成,机体悬挂在机座的三根支杆上(如图4-5所示)。

图4-5 三足式人工上卸料沉降离心机结构图

1.电动机 2.三角带 3.主动轮 4.起步轮 5.闷盖 6.离心块 7.被动轮8.下轴承盖 9.主轴 10.轴承座 11.上轴承盖 12.制动环 13.出水口14.三角底座 15.柱脚 16.摆杆 17.底盘 18.缓冲弹簧 19.密封圈20.制动手柄 21.柱脚罩 22.外壳 23.转鼓筒体 24.转鼓底 25.拦液板26.主轴螺母 27.主轴罩 28.轴承 29.撇液装置 30.筋板

电动机通过离合器带动转鼓高速旋转,物料由上部加入无孔转鼓,在离心力作用下物料中的液固相开始分层,固相紧贴转鼓壁,液相形成内层液环,该澄清液可翻过拦液板溢出转鼓,也可用撇液管在运转中引出转鼓,固相则在停机后由人工从转鼓中卸除。有从上部卸料和从下部卸料两种方式,从上部卸料的称为人工上部卸料三足式离心机,从下部卸料的称为人工下部卸料三足式离心机。

人工卸料三足式离心机对物料适应性强,操作方便,结构简单,制造成本低,是目前广泛采用的离心分离设备。其缺点是需间歇或周期性循环操作,卸料阶段需减速或停机,不能连续生产。又因转鼓体积大,分离因数小,对微细颗粒分离不完全,需要用高分离因数的离心机配合使用才能达到分离目的。(https://www.xing528.com)

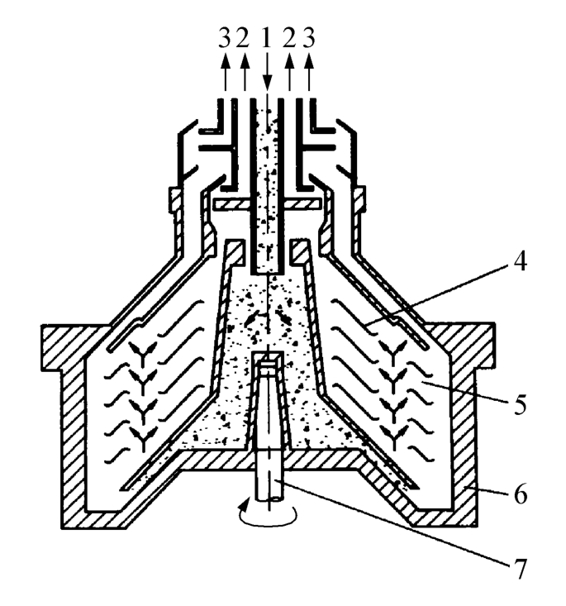

(2)碟片式离心机:碟片式离心机为沉降式离心机,广泛应用于各种生物物质的分离。整机由转轴、转鼓及几十到一百多倒锥形碟片等主要部件组成,如图4-6所示。碟片直径一般为0.2~0.6m,其上有沿圆周分布垂直贯通的孔,碟片之间的间距为0.5~1.25m。碟片的作用是缩短固体颗粒(或液滴)沉降距离,扩大转鼓的沉降面积,提高离心分离能力。

当启动离心机并转动平稳后,从进料口进料,进入的料液分布在碟片之间,随着转鼓连同碟片高速旋转时,碟片间悬浮液中的颗粒因有较大的质量,先沉降于碟片内腹面,然后向转鼓壁方向移动,形成重液,随后被挤压至转鼓颈部,从重液出口排出。需要注意的是,在分离含固体颗粒的混悬液时,要求固体颗粒要小,浓度要低。

碟片式离心机也可用来分离两种不同密度的液体,即进行液液分离,其分离原理和过程与固液分离过程一致。

碟片式离心机的转速一般为4000~7000r/min,分离因数可达4000~10000,特别适用于一般离心机难于处理的两相密度差较小的体系,其分离效率高,可连续性操作。

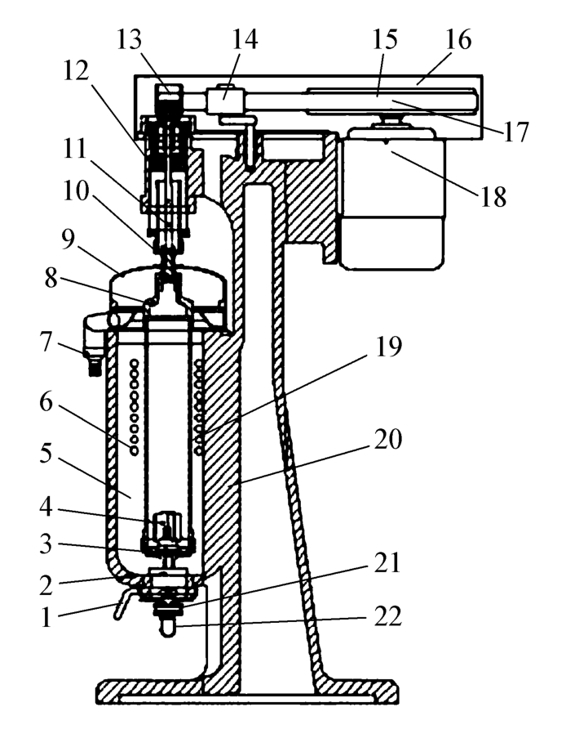

(3)高速管式离心机:高速管式离心机属于高转速的沉降式离心机,是一种能产生强离心力场的机械设备。其整机由细长的管状机壳和转鼓等部件构成,如图4-7所示。

图4-6 碟片式离心机碟片组件

1.进料口 2.轻液出口 3.重液出口 4.碟片5.颗粒沉降区 6.转鼓 7.转轴

图4-7 高速管式离心机结构图

1.手柄 2.滑动轴承组 3.底盖 4.翅片5.积液管 6.冷却盘管 7.出料口 8.上盖9.积液盘 10.连接螺母 11.主轴 12.缓冲橡皮块 13.皮带轮 14.压带轮 15.皮带轮16.皮带罩 17.皮带 18.电动机 19.转鼓20.机身 21.进料喷咀 22.进料口

物料进入进料口后,经喷咀和底盖的空心轴进入转鼓;进入转鼓的液体很快地达到转鼓的转动角速度;被澄清的液体从转鼓上端出液口排出,进入积液盘再流入槽、罐等容器内;固体则留在转鼓上,待停机后再清除。

常见高速管式离心机的转鼓直径为0.1~0.15m,其转速一般可达10000~50000r/min,分离因数可达15000~65000。高速管式离心机分离因数大,分离效率高,能分离一般离心机难以分离的物料,适于处理0.1~100μm的固体颗粒,要求固液两相密度差不小于10kg/m3,处理的固相浓度小于1%。

高速管式离心机的机身、转鼓等全部使用不锈钢制作,其外部美观简洁,内部清洗方便,适用于按GMP要求的天然药物生产。

(4)高速冷冻离心机:冷冻离心机属于实验室用瓶式离心机,其结构与前面三种离心机不同,整机主要由驱动电机、制冷系统、显示系统、自动保护系统和速度控制系统组成,主要配件是离心转头。离心机的转头安装在离心机的离心室内,由制冷机输送出的制冷剂对离心室降温,离心室安装有热电偶温度检测器,其作用是进行温度控制,在设定的温度范围内,离心机高速工作时料液温度始终不会高于4℃,可保护药物的生物活性。高速冷冻离心机转速可达25000r/min,分离因数89000,分离效果好,是目前生物制药工业广为使用的分离设备。

离心机的类型较多,每一类型又有不同的规格,选用原则:选择离心机须根据固体颗粒的大小和浓度、固体与液体的密度差、液体黏度、滤渣的特性,以及分离要求等进行综合分析,满足对滤渣含湿量和滤液澄清度的要求,初步选择采用哪一类离心分离机。然后按处理量和对操作的自动化要求,确定离心机的类型和规格,最后经试验验证。

通常,对于含有粒度大于0.01mm颗粒的悬浮液,可选用过滤离心机;对于悬浮液中颗粒细小或可压缩变形的,则宜选用沉降离心机;对于悬浮液含固体量低、颗粒微小和对液体澄清度要求高时,应选用离心分离机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。