3.2.3 分子蒸馏技术

分子蒸馏技术(molecular distillation technology)又称为短程蒸馏,是指在高真空(0.133~1Pa)条件下,蒸发面与冷凝面的间距小于或等于被分离物料蒸气分子的平均自由程,由蒸发面逸出的分子,既不与残留空气分子碰撞,自身也不相互碰撞,而是毫无阻碍地到达并凝集在冷凝面上,实现液液分离精制的连续蒸馏过程。分子蒸馏适合于高沸点、热敏性、易氧化物料的分离,可有效地去除液体中的低分子物质,如有机溶剂、臭味等。

1.分子蒸馏技术的原理

蒸馏是将固体与液体混合物或液体与液体混合物进行分离的最基本方法。常规蒸馏的基本过程是当分子离开液面后所形成的蒸气分子,会在运动中互相碰撞,一部分进入冷凝器中,另一部分则返回液体内。若将液面与冷凝器的冷凝面距离拉近,当分子离开液面后,在它们的运动自由程内就不会相互碰撞,而是直接到达冷凝面,不再返回液体内。分子蒸馏技术的原理不同于常规蒸馏,它突破了常规蒸馏依靠沸点差分离物质的原理,而是依靠不同物质分子运动平均自由程的差别实现物质的分离,因此,它具有常规蒸馏不可比拟的优点,如蒸馏压强低、受热时间短、操作温度低和分离程度高等。

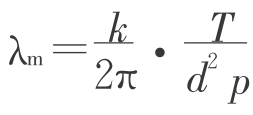

(1)分子运动自由程:分子与分子之间存在着相互作用力,当两分子离得较远时,分子之间的作用力表现为吸引力,但当两分子接近到一定程度后,分子之间的作用力会改变为排斥力,并随其接近距离的减小,排斥力迅速增加。当两分子接近到一定程度时,排斥力的作用使两分子分开。这种由接近而至排斥分离的过程,就是分子的碰撞过程。分子在碰撞过程中,两分子质心的最短距离(即发生相互排斥的质心距离)称为分子有效直径。一个分子在相邻两次分子碰撞之间所经过的路程称为分子运动自由程。任一分子在运动过程中都在不断变化自由程,而在一定的外界条件下,不同物质的分子其自由程各不相同。分子运动自由程的分布规律用概率公式表示:F=1—e—λ/λm(F表示自由程小于或等于λm的概率,λm表示分子运动自由程)。在某时间间隔内自由程的平均值称为平均自由程。平均自由程的公式为: (d表示分子有效直径,p表示所处空间压强,T表示分子所处环境温度,k表示玻尔兹曼常数),即温度、压强及分子有效直径是影响分子平均自由程的主要因素。

(d表示分子有效直径,p表示所处空间压强,T表示分子所处环境温度,k表示玻尔兹曼常数),即温度、压强及分子有效直径是影响分子平均自由程的主要因素。

(2)影响分子运动平均自由程的因素:因为温度、压强及分子有效直径是影响分子平均自由程的主要因素,故当压强一定时,—定物质的分子运动平均自由程随温度升高而增加;当温度一定时,平均自由程λm与压强p成反比,压强越小(真空度越高),λm越大,即分子间碰撞机会越小。不同物质的有效直径不同,因而分子平均自由程不同。以空气为例,有效直径d空气取3.11×10—10 m,则可得出如表3-5所示关系。

表3-5 平均自由程λm与压强p的关系

注:1mm Hg=133.322Pa

(3)分子蒸馏基本原理:根据分子运动理论,液体混合物受热后分子运动加剧,当得到足够能量时,从液面逸出成为气相分子。随着液面上方气相分子的增加,有一部分气相分子就会返回液相,在外界条件保持恒定的情况下,最终会达到分子运动的动态平衡。根据分子运动平均自由程公式,不同的分子,由于其分子有效直径不同,故其平均自由程也不同,即从统计学观点看,不同种类分子逸出液面后不与其他分子碰撞的飞行距离是不同的。

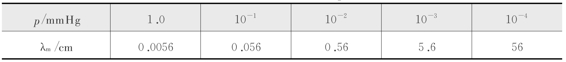

分子蒸馏的分离作用就是依据液体分子受热从液面逸出,而不同种类分子逸出后,在气相中其运动平均自由程不同这一性质来实现的。如图3-10所示为分子蒸馏的分离原理。

图3-10 分子蒸馏分离原理示意图

液体混合物沿加热板自上而下流动,被加热后获得足够能量的分子逸出液面,轻分子的分子运动平均自由程大,重分子的分子运动平均自由程小。若在离液面距离小于轻分子的分子运动平均自由程而大于重分子的分子运动平均自由程处设置一冷凝板,则气体中的轻分子能够到达冷凝板,由于在冷凝板上不断被冷凝,从而破坏了体系中轻分子的动态平衡,使混合液中的轻分子不断逸出;相反,气相中重分子因不能到达冷凝板,很快与液相中重分子趋于动态平衡,表观上重分子不再从液相中逸出,这样液体混合物便达到了分离的目的。因此,轻、重分子的平均自由程必须有差异,且差异越大越好。

短程蒸馏(short-path distillation)一般泛指分子蒸馏和无阻碍蒸馏。分子蒸馏通常在0.4~40Pa压强下操作,分子蒸馏的板间距较小;无阻碍蒸馏(unobstructed-path distillation)通常在2.7~66.7Pa下操作,无阻碍蒸馏的板间距较大。

2.分子蒸馏的装置

完整的分子蒸馏设备主要包括分子蒸发器、脱气系统、进料系统、加热系统、冷却真空系统和控制系统。分子蒸馏装置的核心部分是分子蒸发器,包括:①降膜式:为早期形式,结构简单,但由于液膜厚,效率差,很少采用;②刮膜式:形成的液膜薄,分离效率高,但较降膜式结构复杂;③离心式:离心成薄膜,蒸发效率高,但结构复杂,真空密封较难,设备的制造成本高。在实际生产中为提高分离效率,往往需要采用多级串联使用而实现不同物质的多级分离。

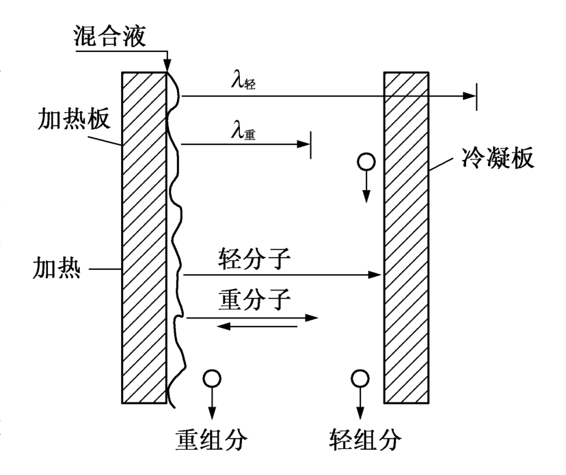

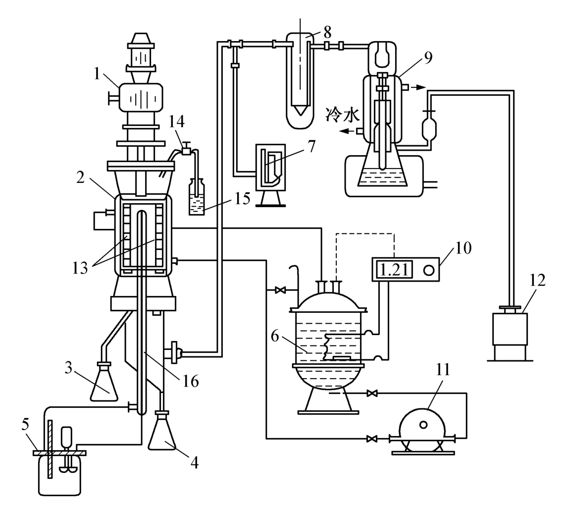

(1)分子蒸馏装置的组成单元:分子蒸馏的分离过程是一个复杂的系统工程,其分离的效率取决于许多组成单元的共同作用,如图3-11所示。

图3-11 分子蒸馏装置的构成

1)蒸发系统:以分子蒸馏蒸发器为核心,可以是单级,也可以是两级或多级。该系统中除蒸发器外,往往还设置一级或多级冷阱。

2)物料输入、输出系统:由计量泵、级间输料泵和物料输出泵等组成,主要完成系统的连续减料与排料功能。

3)加热系统:根据热源不同而设置不同的加热系统,目前有电加热、导热油加热及微波加热等。

4)真空获得系统:分子蒸馏是在极高真空下进行操作,因此该系统也是全套装置的关键之一。真空系统的组合方式多种多样,具体的选择需要根据物料特点而定。

5)控制系统:通过自动控制或电脑控制。

(2)分子蒸馏设备及分离流程

图3-12为分子蒸馏系统图,物料由原料罐经计量泵进入一级薄膜蒸馏器中,主要完成脱气处理;脱气后的物料再经输送泵打入二级分子蒸馏分离柱中,蒸出物在此进入贮罐,蒸余物经输送泵进入三级分子蒸馏分离柱中,蒸出物进入贮罐,蒸余物经输送泵进入四级分离柱。流程中每一级都设有独立的真空系统、加热系统、冷却系统,并统一由中央控制柜(或电脑)控制。生产中,原料通过进料泵打入原料罐,再由泵将物料经预热器后打入分子蒸馏器,分离后蒸出物分别进入馏出物罐及蒸余物罐,蒸余物可以循环再分离。为了完成工业上多组分分离的目的,离心式分子蒸馏器也往往由多级蒸馏器并联或串联使用。

图3-12 分子蒸馏系统

1.变速机组;2.刷膜蒸发器缸;3.重组分接收瓶;4.轻组分接收瓶;5.恒温水泵;6.导热油炉;7.旋转真空计;8.液氮冷阱;9.油扩散泵;10.导热油控温计;11.热油泵;2.前级真空泵;13.刮膜转子;14.进料阀;15.原料瓶;16.冷凝柱

(3)分子蒸馏的蒸发器:分子蒸发器可分为自由降膜式、旋转刮膜式及机械离心式等结构形式。

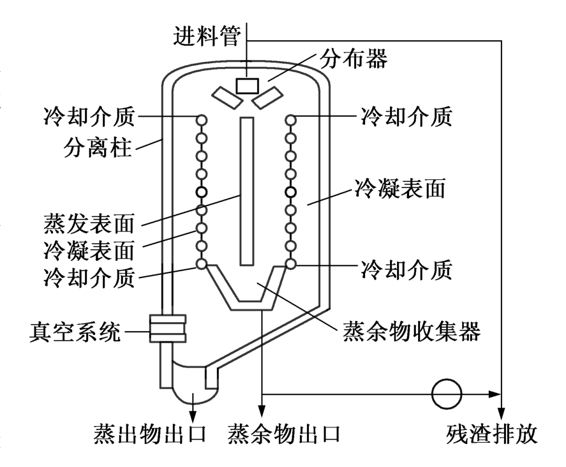

1)自由降膜式分子蒸馏器:该装置冷凝面和蒸发面为两个同心圆筒,物料靠重力作用向下流经蒸发面,形成连续更新的液膜,并在几秒钟内加热,蒸发面在相对方向的冷凝面上冷凝,蒸发效率较高。降膜式装置结构简单,液膜受流量和黏度影响,厚度不均匀,不能完全覆盖蒸发面。自由降膜式结构如图3-13所示,其特点是蒸发器设在内部。混合物由上部加入,经液体分布器使液体均匀分布在蒸发面上,易挥发物(轻分子)到达与蒸发面距离很短的冷凝面上而被冷凝分离,蒸出物与蒸余物分别由排出口排出。该分子蒸馏器还设置了蒸余物循环系统,可更有效地分离有效成分,提高产品收率。

图3-13 内蒸发面自由降膜式分子蒸馏器

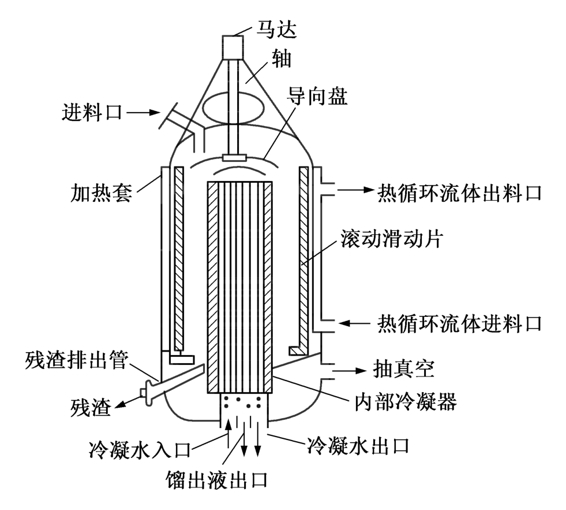

2)旋转刮膜式分子蒸馏器:该装置改进了降膜式分子蒸馏器的不足,在自由降膜的基础上增加了刮膜装置。图3-14为旋转刮膜式分子蒸馏器示意图。混合液沿进料口进入,经导向盘将液体均匀分布在塔壁上,由于设置了刮膜装置,因而在塔壁上形成了薄而均匀、连续更新的液膜。低沸点组分首先从薄膜表面挥发,径直飞向中间冷凝器,冷凝成液相,并流向蒸发器的底部,经流出口流出;不挥发组分从残留口流出;不凝性气体从真空口排出。通过刮板转速还可控制物料停留时间,使蒸发效率明显提高,热分解降低,可用于蒸发中度热敏性物质。其结构比较简单,易于制造,操作参数容易控制,维修方便,是目前适应范围最广、性能较完整的一种分子蒸馏器。

图3-14 旋转刮膜式分子蒸馏器(https://www.xing528.com)

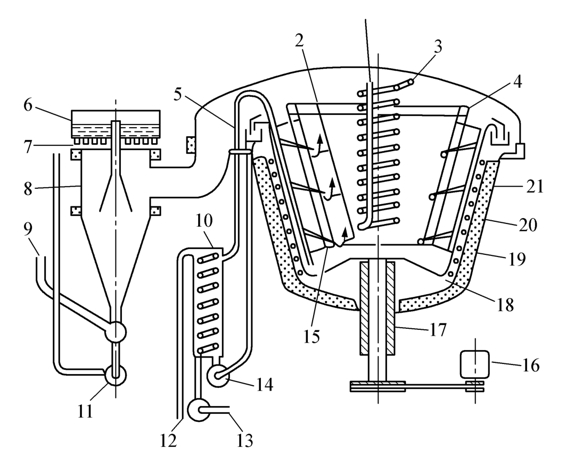

3)机械离心式分子蒸馏器:该装置的蒸发器为高速旋转的锥形容器,物料从底部进入高速旋转的转盘中央,在离心力的作用下旋转面形成覆盖型蒸发面、持续更新、厚度均匀的液膜。蒸发物蒸发停留很短的时间(0.05~1.5秒),在对面的冷凝面上凝缩,流出物从锥形冷凝底部抽出,残留物从蒸发面顶部外缘通道收集。该装置蒸发面与冷凝面的距离可调,形成的液膜很薄(一般在0.01~0.1mm),蒸馏效率很高,分离效果好,物料的处理量更大,更适合工业上的连续生产,是现代最有效的分子蒸馏器,适于各种物料的蒸馏,特别适用于极热敏性物料的蒸馏。但其结构复杂,有高速度的运转结构,维修困难,成本很高,图3-15为离心式分子蒸馏器。

图3-15 立式离心式分子蒸馏器

1.冷却水入口;2.蒸出物出口;3,4.冷却水出口;5.蒸余物贮槽;6.喷射泵炉;7.喷射泵加热器;8.喷射泵;9.泵连接管;10.热交换器;11.喷射泵炉加料泵;12.蒸余物出口;13.进料泵;14.蒸余液泵;15.冷却水入口;16.电机;17.轴;18.旋转盘;19.冷凝器片;20.加热器;21.导热层

装置由进料泵将混合液打入热交换器,物料经热交换器被预热后进入分子蒸馏器旋转盘,旋转盘由电机带动旋转。旋转盘中混合液经加热器加热后,液相蒸发,易挥发组分遇冷凝器片被冷凝。冷凝器由三层叶片组成,每层都有独立的冷凝液出口。蒸余物经泵打入热交换器,被冷却后由蒸余物出口流出。该分离器直接与真空喷射系统相连。

3.分子蒸馏的影响因素

(1)压强:压强是分子蒸馏的重要参数。根据分子运动平均自由程公式可知,平均自由程与压强成反比,可通过降低蒸馏压强,获得足够大的平均自由程。分子蒸馏装置的内部结构形式独特,压强极小,可获得很高的真空度;而常规真空蒸馏的内部结构(特别是填料塔或板式塔)的制约,其阻力较分子蒸馏装置大得多,故难以达到较高的真空度。一般常规真空蒸馏其真空度仅达5kPa,而分子蒸馏真空度可达0.1~100Pa,即分子蒸馏是在极高真空度下操作,又远离物质的沸点,因此分子蒸馏的实际操作温度比常规真空蒸馏低得多,一般可低50~100℃。

(2)温度:温度对分子蒸馏的效果也有重要影响。影响分子蒸馏效率的温度包括蒸馏操作温度、蒸发面与冷凝面之间的温度差。最适蒸馏操作温度是指能使轻分子获得能量落在冷凝面上,而重分子则达不到冷凝面的温度。因不同成分的最适蒸发温度不同,需通过试验确定最适温度。蒸发面与冷凝面之间的温度差理论上应在50~100℃,实际操作中在馏出物保持流动性的前提下,温差越大越好,可以加快分离速度。在分子蒸馏分离过程中,蒸气分子一旦由液面中逸出(挥发)就可实现分离,而并非达到沸腾状态。因此,分子蒸馏是在远离沸点下进行操作的。

(3)待分离组分性质:混合物料中待分离的轻组分、重组分分子的蒸气分压之比(p1/p2)和相对分子质量之比(M2/M1)越大,则两者越易分离。因此待分离组分的物理性质及化学性质影响分离效果。蒸馏之前应了解待分离混合组分中主要成分的种类、结构及性质,必要时可通过适当处理方法,增大待分离物与其他混合物的相对分子质量或蒸气分压的差别,以提高分离效果。

(4)蒸发液膜的覆盖面积、厚薄、均匀度:蒸发液膜越薄,越均匀。覆盖面积越大,蒸馏效果越好。不同的分子蒸馏器所形成的蒸发液膜的覆盖面积、厚薄、均匀度均不同,以刮膜式分子蒸馏器和离心式分子蒸馏器所形成的液膜为好。刮膜式分子蒸馏器的刮膜转子主轴转速影响物料涂膜状态,转速太快或太慢均会造成物料不成薄膜或膜不均匀,一般刮膜转速宜调节在300r/min。

(5)进料速度:进料时物料流速太快,待分离组分还未蒸发就流到蒸发面底部,起不到分离作用;物料流速太慢,影响分离效率。一般实验用刮膜式分子蒸馏器的流速应控制在1滴/秒,当物料黏度较大时应以低流速进行蒸馏。物料流速与刮膜转速应协调一致,在较低温度下,以低流速、延长物料在蒸发器上的停留时间,可以提高蒸馏效率。

(6)携带剂的使用:在进行分子蒸馏时,如果待分离组分相对分子质量较大、熔点高、沸点高且黏度较大时,物料的流动性降低,使物料长时间滞留在蒸发面上,在较高温度下极易固化、焦化,使刮膜转子失去作用,甚至损坏。通过加入携带剂,改善物料的流动性,使分离顺利进行。要求携带剂沸点高,对物料有较好的溶解性,不与物料发生化学反应,并且易于分离除去。

4.分子蒸馏技术的特点

分子蒸馏是一种非平衡状态下的蒸馏,具备常规蒸馏无法比拟的优点。

(1)操作温度低:常规蒸馏是靠不同物质的沸点差进行分离的;而分子蒸馏是靠不同物质的分子运动平均自由程的差别进行分离的,即后者在分离过程中,蒸气分子一旦由液相中逸出(挥发)就可实现分离,而并非达到沸腾状态。因此,分子蒸馏是在远离沸点下进行操作的。

(2)蒸馏压强低:当蒸馏温度一定时,压强越小(真空度越高),物料的沸点越低,分子平均自由程越大,轻分子从蒸发面到冷凝面的阻力越小,分离效果越好。因此提高真空度,相对降低温度,达到分离目的。尤其适用于高沸点、热敏性、高温易氧化物料的分离。

(3)受热时间短:由于分子蒸馏是根据不同物质的分子运动平均自由程的差别实现分离的,故分子蒸馏装置中加热面与冷凝面的间距要小于轻分子运动的平均自由程(即间距很小),由液面逸出的轻分子几乎未发生碰撞即到达冷凝面,所以受热时间很短。若使混合物的液面形成薄膜状,则液面与加热面的面积几乎相等,物料在设备中的停留时间很短,因此蒸余物料的受热时间也很短。如果常规真空蒸馏的受热时间为数十分钟,那么分子蒸馏的受热时间仅为几秒或几十秒。

(4)分离程度及产品收率高:分子蒸馏常常用来分离常规蒸馏难以分离的物质,而且就两种方法均能分离的物质而言,分子蒸馏的分离程度更高。

(5)不可逆性:常规蒸馏是蒸发与冷凝的可逆过程,液相与气相间形成互相平衡状态。而分子蒸馏过程中,从蒸发表面逸出的分子直接飞射到冷凝面上,中间不与其他分子发生碰撞,理论上没有返回蒸发面的可能性,所以分子蒸馏是不可逆的。

(6)没有沸腾、鼓泡现象:常规蒸馏有鼓泡、沸腾现象,分子蒸馏是液层表面上的自由蒸发,在低压强下进行,液体中无溶解的空气,因此在蒸馏过程中不能使整个液体沸腾,没有鼓泡现象。

(7)可进行多级分子蒸馏:对于较为复杂的混合物的分离提纯,可进行多级分子蒸馏,产率较高。

(8)分子蒸馏物料呈液态,可连续进出料,利于产业化大生产,且工艺简单、操作简便、运作安全。

(9)环境友好:分子蒸馏的分离过程是物理过程,与溶剂萃取法相比,可节省大量有机溶剂,同时减少对环境的污染,不仅提高了有效成分的含量,而且不会引入新的杂质和有毒物质。

(10)与其他新技术联用:分子蒸馏设备可与超临界流体萃取技术和膜分离技术联合应用。

5.分子蒸馏技术的应用范围

分子蒸馏技术在本质上是一种液-液分离技术,不适宜于分离含固量大的液-固体系,但对溶液中存在微量固体粒子的体系也有很好的分离作用。分子蒸馏工业化的适用范围可归纳为如下原则:

(1)相对分子质量差异:分子蒸馏适用于不同物质相对分子质量差别较大的液体混合物的分离,特别是同系物的分离,相对分子质量必须有一定的差别,两种物质的相对分子质量之差一般应大于50。这与对分离程度的要求、所设计的分离器结构形式及操作条件的优化等因素有关。

(2)物理性质差异:分子蒸馏可用于相对分子质量接近但性质差别较大的混合物的分离,如沸点差较大,因为两种物质的沸点差越大越易分离。尽管两种物质的相对分子质量接近,但由于其分子结构不同,其分子有效直径也不同,其分子运动平均自由程也不同,因而也适于用分子蒸馏分离。

(3)分离条件温和:分子蒸馏特别适用于高沸点、热敏性、易氧化(或易聚合)物质的分离。由分子蒸馏的特点可知,因其操作温度远离沸点(操作温度低)、被加热时间短,所以对许多高沸点、热敏性物质而言,可避免在高温下长时间的热损伤,对某些在高温下易氧化、分解或聚合的物质的分离尤为适用。

(4)高附加值:由于分子蒸馏全套装置除了分子蒸馏器外,还有整套的真空系统及加热、冷却系统等,一次性投入大,故适宜用于附加值较高或社会效益较大的物质的分离。但由于分子蒸馏在日常的连续化运转过程中,操作费用低,而且产品得率高,其一次性投资大的缺点并不一定影响产品的经济性。

6.分子蒸馏的应用

(1)紫苏子油中α-亚麻酸的提取:紫苏子的含油率为29.8%~47.0%,紫苏子油能增强智力,提高记忆力和视力。紫苏子油中α-亚麻酸含量一般为50%~75%,α-亚麻酸(18∶3)是人体必需脂肪酸。用分子蒸馏技术可从紫苏子油中提取高品质α-亚麻酸。该工艺流程中,分子蒸馏的主要作用为脱臭和脱色。

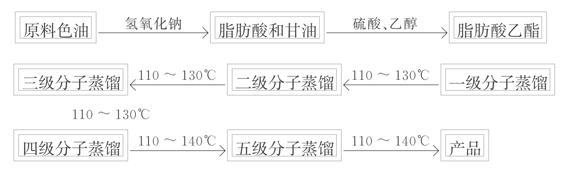

(2)从鱼油中提取二十碳五烯酸(EPA)和二十二碳六烯酸(DHA):EPA和DHA为多不饱和脂肪酸,具有促进脑细胞发育,提高智力,防止心血管疾病及抑制肿瘤等重要作用。由于EPA(20∶5)和DHA(22∶6)是分别含有5个、6个不饱和双键的脂肪酸,因此性质极不稳定,在高温下容易聚合。采用多级分子蒸馏技术从鱼油中制取EPA和DHA,其中一级分子蒸馏、二级分子蒸馏用于脱色、脱臭,三级分子蒸馏、四级分子蒸馏、五级分子蒸馏精制得到不同EPA、DHA含量的鱼油产品。经多级分子蒸馏后,鱼油中低分子饱和脂肪酸和低分子易氧化成腥味成分的组分被有效去除,品质有了很大改善。操作流程如图3-16所示。

图3-16

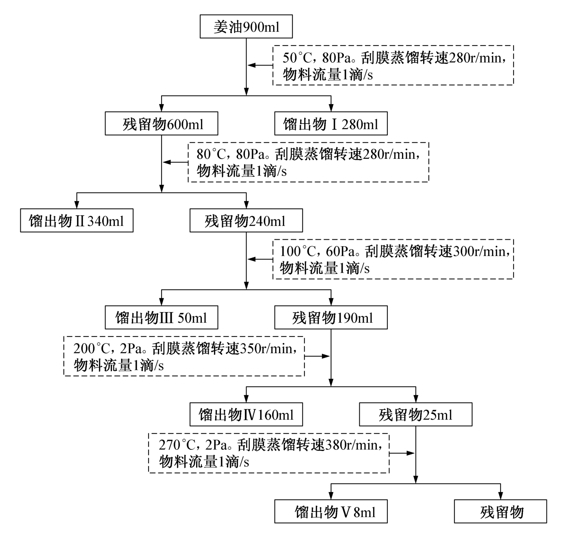

(3)姜油的纯化:采用分子蒸馏技术对经CO2超临界流体萃取所得干姜油进行了分离纯化,成功分离了萜类和姜辣素类组分。其分子蒸馏工艺如下:

图3-17

其中姜辣素类中姜烯酚类化合物的含量达到了86%以上,6-姜烯酚的含量达到了60%左右;萜类中的(—)-姜烯和丁香烯的含量分别达到了55%和20%以上。对姜油的分子蒸馏提纯,所得馏出物Ⅰ、Ⅱ、Ⅲ与馏出物Ⅳ、Ⅴ的化学组成完全不同,前三者的组成为萜类化合物,而后两者的组成主要为姜烯酚类化合物。这说明分子蒸馏技术能较好地将姜油中的萜类与姜烯酚类化合物分离。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。