3.1.3 超临界流体萃取技术

超临界流体萃取技术(supercritical fluid extraction,SFE)是以超临界流体(supercritical fluid,SCF),即温度和压强略超过或接近超临界温度(T c)和临界压强(p c),介于气体和液体之间的流体作为萃取剂,利用超临界流体的独特溶解能力和物质在超临界流体中的溶解度对压强、温度的变化非常敏感的特性,通过升温、降压手段(或两者兼用)从固体或液体中萃取出某种高沸点或热敏性成分,以达到分离和纯化目的的一种分离技术。超临界流体萃取过程介于蒸馏和液-液萃取过程之间,这一分离过程是基于一种溶剂对固体或液体的萃取能力在超临界状态下较之在常温、常压条件下可获得几十倍甚至几百倍的提高。在某种程度上综合了蒸馏和液-液萃取的优点,是一种高效节能的分离技术;尤其是最常用的超临界流体,如CO2具有无毒、无味、不燃、不腐蚀、价廉易得、易回收等优点,被认为是有害溶剂的理想取代溶剂。由于超临界流体技术具有适合天然热敏性物质的提取、产品无有机溶剂残留、产品质量稳定、流程简单、操作方便、萃取效率高、能耗少等特点,被视为高效提取分离天然药物有效成分的一种全新技术。

1.超临界流体萃取的原理

超临界流体萃取分离过程是利用压强和温度对超临界流体溶解能力的影响而进行的。当气体处于超临界状态时,具有与液体相近的密度,黏度虽高于气体但明显低于液体,扩散系数为液体的10~100倍,因此对物料有较好的穿透性和较强的溶解能力,使其有选择性地依次把极性大小、沸点高低和相对分子质量大小的成分萃取出来,然后借助减压、升温的方法使超临界流体变成普通气体,被萃取物质则自动完全或基本析出,从而达到分离提纯的目的。

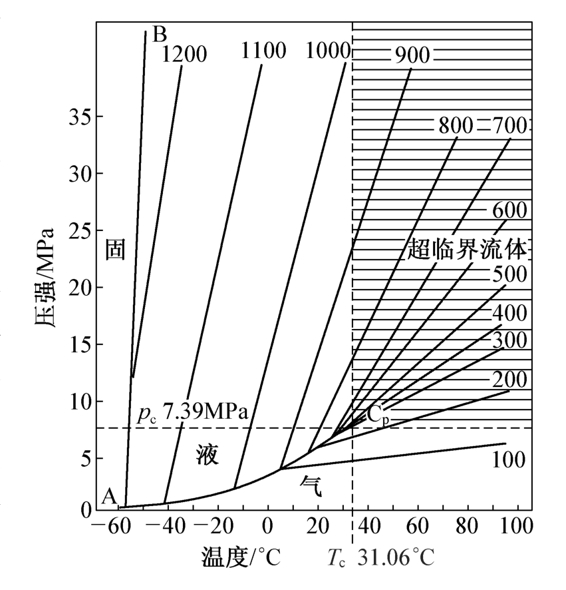

(1)临界点的概念可用临界温度和临界压强来解释:纯物质的临界温度(T c)是指高于此温度时,该物质处于无论多高压强下均不能被液化时的最高温度,与该温度相对应的压强称为临界压强(p c)。高于临界温度和临界压强的区域称为超临界区,当流体被加热或被压缩至高于其临界点时,该流体即成为超临界流体,如图3 2所示,超临界点时的流体密度称为超临界密度(ρc),其倒数称为超临界比体积(υc)。

图3-2 CO2压强与温度和密度关系

(各直线上数值为CO2密度,g/L)

(2)超临界流体的性质:超临界流体是处在高于其临界温度和压强条件下的流体(气体或液体),用它作为萃取剂时常表现出十几倍甚至几十倍于通常条件下的萃取能力和良好的选择性。

1)超临界流体的溶解能力:①溶解性与密度:超临界流体的溶解能力与密度有很大关系,在临界区附近,操作压强和温度的微小变化会引起流体密度的显著变化,故影响其溶解能力;②溶剂与溶质:溶质在溶剂中的溶解度与溶质-溶剂之间的相互作用成正比关系,随着分子的靠近而显著增加,即流体密度越大,两者越易于接近,互溶性越大,因此超临界流体在高于或类似液体密度状态下是“优良”的溶剂,而在低于或类似气体密度状态下是“不好”的溶剂;③温度与压强:在保持温度不变的条件下,通过调节压强来控制超临界流体的萃取能力或保持密度不变、改变温度来提高其萃取能力;④溶剂和溶质的分离:萃取物的释放可通过超临界相的等温减压膨胀来实现,因为在低压下溶质的溶解度是非常小的。超临界流体萃取技术正是利用这些特性来进行化学成分的分离的。

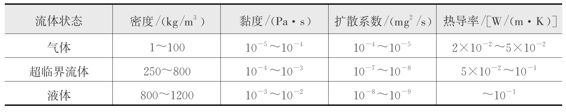

2)超临界流体的传递性质:超临界流体显示出在传递性质上的独特性,产生了异常的质量传递性能。作为传递性质,必须对热和质量传递提供推动力。黏度、热传导性和质量扩散度等都对超临界流体特征有很大的影响,见表3-1所示。

表3-1 超临界流体与其他流体的传递性质

由表3-1可知:①超临界流体的密度近似于液体的密度,溶解能力也基本上相同;②黏度接近普通气体,在超临界流体中的扩散系数比在液体中要高出10~100倍,比在气体中小10~100倍;③扩散能力明显小于气体,但比液体大约100倍;④超临界流体的热传导性与液体基本上在同一数量级,超过了浓缩气体的热传导性,传递值的范围在气体和液体之间。超临界流体是一种低黏度、高扩散系数易流动的相,所以能又快又深地渗透到包含有被萃取物质的固相中,极易扩散传递、减少泵送能量。同时,超临界流体能溶于液相,从而降低了与之相平衡的液相黏度和表面张力,提高了平衡液相的扩散系数,有利于传质。

(3)超临界流体的选择:作为萃取溶剂的超临界流体必须具备以下条件:①萃取剂具有化学稳定性,对设备无腐蚀性;②临界温度不能太高或太低,最好在室温附近或操作温度附近;③操作温度应低于被萃取溶质的分解温度或变质温度;④临界压强不能太高,以节约压缩动力费;⑤选择性要好,容易得到高纯度制品;⑥溶解度要高,以减少溶剂的循环量;⑦萃取溶剂要容易获得,价格要便宜。

最广泛应用的萃取剂CO2超临界流体具有以下特点:①CO2临界温度为31.1℃,临界压强为7.2M Pa,临界条件容易达到。该操作温度范围适合于分离热敏性物质,可防止热敏性物质的氧化和逸散,使高沸点、低挥发度、易热解的物质远在其沸点之下萃取出来;②CO2化学性质不活泼,无色、无味、无毒、不燃、不腐蚀,安全性好,属于环境无害工艺,适用于天然产品的提取和纯化;③价格便宜,纯度高,易于精制、易于回收,故成为目前最常用的萃取剂;④具有抗氧化灭菌作用,有利于保证和提高天然药物的质量。

(4)超临界流体萃取中夹带剂的使用:单一组分的超临界流体对有些物质的溶解度很低,如只能有效地萃取亲脂性物质,而对糖、氨基酸等极性物质,在通常的温度与压强下几乎不能萃取或选择性不高,导致分离效果不好。如果在纯流体中加入少量与被萃取物亲和力强的物质,可提高其对被萃取物的选择性和溶解度,添加的这类物质称为夹带剂,也称改性剂或共溶剂。超临界流体的极性可以改变,在一定温度条件下,只要改变压强或加入适宜的夹带剂即可提取不同极性的物质,可选择范围广。

1)夹带剂的作用:一是可有效增加被分离组分在超临界流体中的溶解度;二是加入适宜的夹带剂,可使超临界流体的选择性明显提高。

2)夹带剂的选择:一是在萃取阶段,使夹带剂与溶质的相互作用能改善溶质的溶解度和选择性;二是在分离阶段,夹带剂与超临界溶剂和被萃取物较易分离;三是在医药工业中,应考虑夹带剂的毒性等问题。

3)常用夹带剂:一般具有较好溶解性能的溶剂可以作为较理想的夹带剂,如甲醇、乙醇、丙酮、乙酸乙酯、乙腈等。

2.超临界流体萃取装置及萃取过程

(1)萃取装置类型:超临界萃取装置分两种类型,一是研究分析型,主要应用于少量物质的分析,或为生产提供数据;二是制备生产型,主要应用于批量或大量生产。

(2)萃取装置组成:超临界萃取装置从功能上大体可分为八部分:萃取剂供应系统、低温系统、高压系统、萃取系统、分离系统、改性剂供应系统、循环系统和计算机控制系统。具体包括CO2注入泵、萃取器、分离器、压缩机、CO2储罐、冷水机等设备。由于萃取过程在高压下进行,所以对设备以及整个管路系统的耐压性能要求较高,生产过程实现微机自动监控,可以大大提高系统的安全可靠性,并降低运行成本。

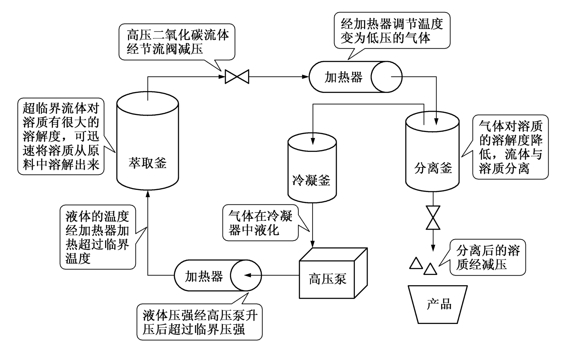

图3-3 CO2超临界流体的提取过程

(3)萃取过程:最常见的CO2超临界流体的提取过程如图3-3所示。在萃取阶段,将CO2超临界流体的温度、压强调节到超过临界状态的某一点上,使其对原料中的某些特定溶质具有足够高的溶解度,在CO2超临界流体通过这些特定的溶质时,特定溶质迅速地溶解于CO2超临界流体中;在分离阶段,对溶解有该溶质的CO2超临界流体经节流减压,在热交换器中调节温度变为气体,使其对特定溶质的溶解度大大降低,此时溶质处于微溶或不溶而达到过饱和状态,溶质就会析出,当析出的溶质和气体一同进入分离釜后,溶质与气体彻底分离而沉降于分离釜底部。循环流动着的基本不含溶质的气体进入冷凝器冷凝液化,然后经高压泵压缩升压(使其压强超过临界压强),在流经加热器时被加热(使其温度超过临界温度),而重新达到具有良好溶解性能的超临界状态,该流体进入萃取釜中再次进行提取。

3.影响超临界流体萃取的因素

在天然药物提取过程中,CO2超临界流体萃取操作的工艺参数主要包括萃取压强、温度、萃取时间、CO2超临界流速等;分离操作参数包括分离压强、温度、相分离要求及过程的CO2回收和处理等;当使用夹带剂时,还需考虑加入夹带剂的速度、夹带剂与萃取产物的分离方式及回收方式等。(https://www.xing528.com)

(1)压强:在CO2超临界流体萃取过程中,萃取压强的选择至关重要。萃取压强对超临界萃取的影响包括萃取过程和解析过程。在固定萃取温度的条件下,萃取压强越高,流体的密度越大,对溶质的溶解能力越强,萃取所需时间越短,萃取越完全。但并非所有药材都如此,且过高的萃取压强对萃取操作和设备的使用寿命均不利。

1)不同的物质,所需适宜的萃取压强不同:①对于碳氢化合物和低相对分子质量的酯类等弱极性物质,如挥发油、烃、酯、醚、内酯类,萃取可在较低的压强(7~10M Pa)下进行;②对于含有—OH、—COOH这类强极性基团的物质,萃取压强要求高些,一般要到20M Pa左右;③而对于含—OH和—COOH较多的物质或强极性配糖体以及氨基酸和蛋白质类物质,萃取压强一般在50M Pa以上。

2)萃取压强不仅决定萃取能力,还显著地影响产物的选择性:如在50℃、6M Pa压强条件下,乳香萃取物中的主要成分是乙酸辛酯和辛醇;而当压强升至20M Pa时,产物的主要成分是乳香醇和乙酸乳香醇酯,而乙酸辛酯仅占3%左右。

3)解析压强的影响在本质上与萃取压强的影响是一致的:为了使产物完全析出,解析压强越低越好。在实际生产中,要综合考虑各种因素,选择最有利的解析压强。

(2)温度:萃取温度是超临界流体萃取的另一个重要参数。

1)双重影响:温度对超临界流体溶解能力的影响比较复杂,主要有两方面的影响:一方面,在一定的压强下,升高温度,物质的蒸气压、挥发性增大,扩散速度也提高,从而有利于提取成分的萃取;但另一方面,温度升高,超临界流体的密度减小,从而导致流体溶解能力的降低,对萃取不利。因此,萃取温度对萃取效果的影响常常有一个最佳值。

2)最佳值:在实际操作过程中应通过对不同温度下萃取效果的考察,尽可能地找到最佳萃取温度。35~40℃是CO2超临界流体的最佳萃取温度:①在这个温度下,改变压强可有效地改变其密度和溶解特性;②高于此温度,改变压强其密度和溶解特性的变化幅度小,萃取效果差;③低于此温度,易低于临界温度,导致失去超临界流体特性。

3)解析温度:温度对解析的影响与对萃取的影响一般是相反的。多数情况下,升高解析温度对产物的完全析出有利。对于使用精馏柱的情况,柱子上下各段的温度及其温度梯度是非常重要的影响因素。

(3)CO2流量:CO2超临界流体萃取过程即被萃取成分在流体中溶解、扩散等的平衡过程。CO2流量对萃取效果有两方面的影响:一方面,CO2流量增加、流速增大,使其与物料的接触时间缩短,被萃取成分不能很好地达到溶解、扩散平衡,从而降低萃取效率,尤其是对溶解度较小或从原料中扩散出来速度较慢的成分,如皂苷类、多糖类等;另一方面,随着CO2流量的增加,被萃取成分的推动力加大,传递系数增加,有利于萃取,特别是被萃取成分溶解度大(如挥发油)、原料中被萃取成分含量较高的情况下,适当加大流量能大大提高生产效率。

(4)萃取时间:萃取时间越长,萃取效率越高。但当萃取达到平衡时,延长萃取时间不再提高萃取率,在增加操作成本的同时,可能会使其他本来溶解度较小的杂质也随之被萃取出来,反而降低产品质量。因此,在研究萃取工艺参数时,应把萃取时间作为影响因素之一加以考察。

(5)夹带剂:最常用的CO2超临界流体对亲脂性物质的溶解度大,而对较大极性的物质溶解度小,故在纯的CO2超临界流体中加入一定量的夹带剂,可显著地改善CO2超临界流体的极性,拓宽其使用范围。加入夹带剂对CO2超临界流体的主要影响有:①增加溶解度,相应地可降低萃取过程的操作压强;②通过选择合适的夹带剂,有可能增加萃取过程的分离因素。

(6)药材粉碎度:对于大多数天然产物都应进行适当的粉碎,才能得到较好的萃取效率,特别是种子类药材。原料的粒度越小,萃取速度越快,萃取越完全。但粒度过小,易堵塞气路,甚至无法再进行操作,而且还会造成原料结块,出现所谓的沟流。沟流不但使原料的局部受热不均匀,而且使沟流处流体的线速度增大,摩擦生热,严重时还会使某些生物有效成分遭受破坏。

4.超临界流体萃取的特点

(1)优点

1)CO2为无色、无味、无毒、惰性和不燃性气体,故无溶剂残留,萃取过程不发生化学反应,安全性好,对环境保护极为有利。

2)CO2价格便宜,纯度高,容易获得。其临界温度和临界压强低,操作上易于实现,在生产过程中可循环使用,从而降低成本。

3)CO2超临界流体的萃取温度接近室温(35~40℃),整个提取分离过程在暗场中进行,因此特别适合对湿、热、光等敏感的物质和芳香性物质的提取。

4)CO2超临界流体的萃取能力取决于流体的密度,可通过改变压强和温度来实现选择性提取,操作条件易于控制,有效成分及产品质量稳定。对于极性较大的成分的提取,可加入夹带剂进行高选择性的提取。

5)CO2超临界流体提取完全,能充分利用天然药物资源。由于CO2超临界流体的溶解能力和渗透能力强、扩散速度快,且是在连续动态条件下进行,使萃取出的产物不断地被带走,因而提取完全。

6)可将萃取、分离和去除溶剂等多个单元过程合为一体,有效地简化了工艺流程,操作方便,提高了生产效率。

7)高压下CO2超临界流体可有效地杀灭各种细菌。

8)可以和其他色谱技术和分析技术联用,能够实现天然药物有效成分的高效、快速、准确地分析。

(2)缺点:超临界流体萃取设备属高压设备,一次性投资较大,运行成本高,因此这一技术目前在工业生产中较难普及。但随着国产化、工业化超临界二氧化碳萃取设备的开发,超临界流体萃取技术将在天然药物提取领域发挥巨大的作用。

5.超临界流体萃取的应用

(1)挥发油的提取:挥发油类成分极性较小,沸点较低,易溶于CO2超临界流体;又由于大多数挥发油性质不稳定,在常规的水蒸气蒸馏条件下易造成挥发油的分解或氧化等,且收率较低。而CO2超临界流体可以克服上述缺点,所得产品收率高、品质好,故对挥发油的提取效果具有其他技术不可替代的优势:①采用CO2超临界流体萃取法提取月见草种子中的月见草油,在50℃、25M Pa时萃取率为20%,油中γ-亚麻酸含量高达10.6%,且月见草油的色泽与透明度、γ-亚麻酸含量均优于溶剂法和水蒸气蒸馏法;②姜黄油萃取工艺的最佳条件为萃取温度38℃、压强25M Pa、CO2流量为9kg/(L・h)、萃取时间2小时,姜黄油收率为4%;③薄荷挥发油的最佳工艺为萃取温度55℃、压强23M Pa,加7%夹带剂,结果薄荷醇的收率为0.16%,比水蒸气蒸馏法高3倍,比有机溶剂法高60%。

(2)醌类及其衍生物的提取:主要包括苯醌、萘醌、菲醌、蒽醌等,极性较大。在应用CO2超临界流体萃取时,要求操作压强大,且需加入一定量的夹带剂。如采用CO2超临界流体萃取法对丹参中脂溶性成分提取工艺的研究结果为:在CO2超临界流体温度40℃,压强为20M Pa,以乙醇为夹带剂的条件下,产物中丹参酮ⅡA的质量分数一般在20%左右,最高可达80%,明显优于乙醇回流提取工艺。

(3)香豆素和木脂素的提取:CO2超临界流体萃取可以提取游离状态的香豆素和木脂素,极性较强的可加入夹带剂。如茵陈蒿中滨蒿内酯的CO2超临界流体萃取条件:CO2超临界流体温度为40℃,压强40M Pa,以乙醇为夹带剂。五味子中脂溶性成分的CO2超临界流体萃取条件:CO2超临界流体温度为37℃,压强为21M Pa。

(4)黄酮类成分的提取:银杏叶的CO2超临界流体萃取,在CO2超临界流体温度为38℃,压强20M Pa的萃取条件下,得到深黄色膏状银杏叶提取物,经GC和GC-M S分析,鉴定出15种化合物,主要为酚类和酸性化合物;经HPLC分析表明,萃取物中极性较大的黄酮类化合物的含量较低。

(5)生物碱的提取:生物碱类成分在天然药物中多以盐的形式存在,少数碱性极弱的生物碱以游离态存在。根据超临界流体萃取原理,用CO2超临界流体很难萃取出以盐和苷的形式存在的生物碱。解决方法:①可采用转化的方法,使生物碱盐或苷转化为游离的生物碱,降低极性。②使用夹带剂,增强溶解能力,可以减少酸、碱的用量,且提取效率较高。如秋水仙中秋水仙碱的最佳提取条件为:CO2超临界流体温度为45℃,压强为10M Pa,以76%乙醇为夹带剂,提取时间9小时。

(6)皂苷及多糖的提取:由于皂苷和多糖的极性较大,单独使用CO2超临界流体不能提取皂苷和多糖类成分,须使用夹带剂,必要时进行梯度洗脱。例如用CO2超临界流体萃取藏药雪灵芝中的皂苷和多糖成分,并对四种萃取方法进行比较:①传统溶剂萃取法;②无夹带剂的CO2超临界流体萃取法;③加不同极性夹带剂的非梯度萃取;④加不同极性夹带剂的梯度萃取。结果表明,无夹带剂的CO2超临界流体萃取法,在45℃、30M Pa条件下不能萃取皂苷和多糖;加不同极性夹带剂的非梯度CO2超临界流体在相同条件下,萃取物中多糖的收率逐渐增大(0.53%~0.85%),而总皂苷粗品收率由3.45%降至1.23%;加不同极性夹带剂的梯度萃取,总皂苷收率可达2.46%,为传统萃取法(0.13%)的18.9倍,而多糖收率达2.06%,为传统萃取法(1.27%)的1.62倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。