6.7.2 乳粉HACCP体系的建立与分析

6.7.2.1 乳粉生产的工艺流程

乳粉的品种众多,现以全脂加糖速溶乳粉为例,叙述乳粉的工艺流程:

原料乳验收→过滤净化→冷却储藏→标准化→加糖与预热杀菌→真空浓缩→喷雾干燥→流化床→筛粉→粉仓储存→包装→低温储存→运输。

6.7.2.2 乳粉生产的危害分析

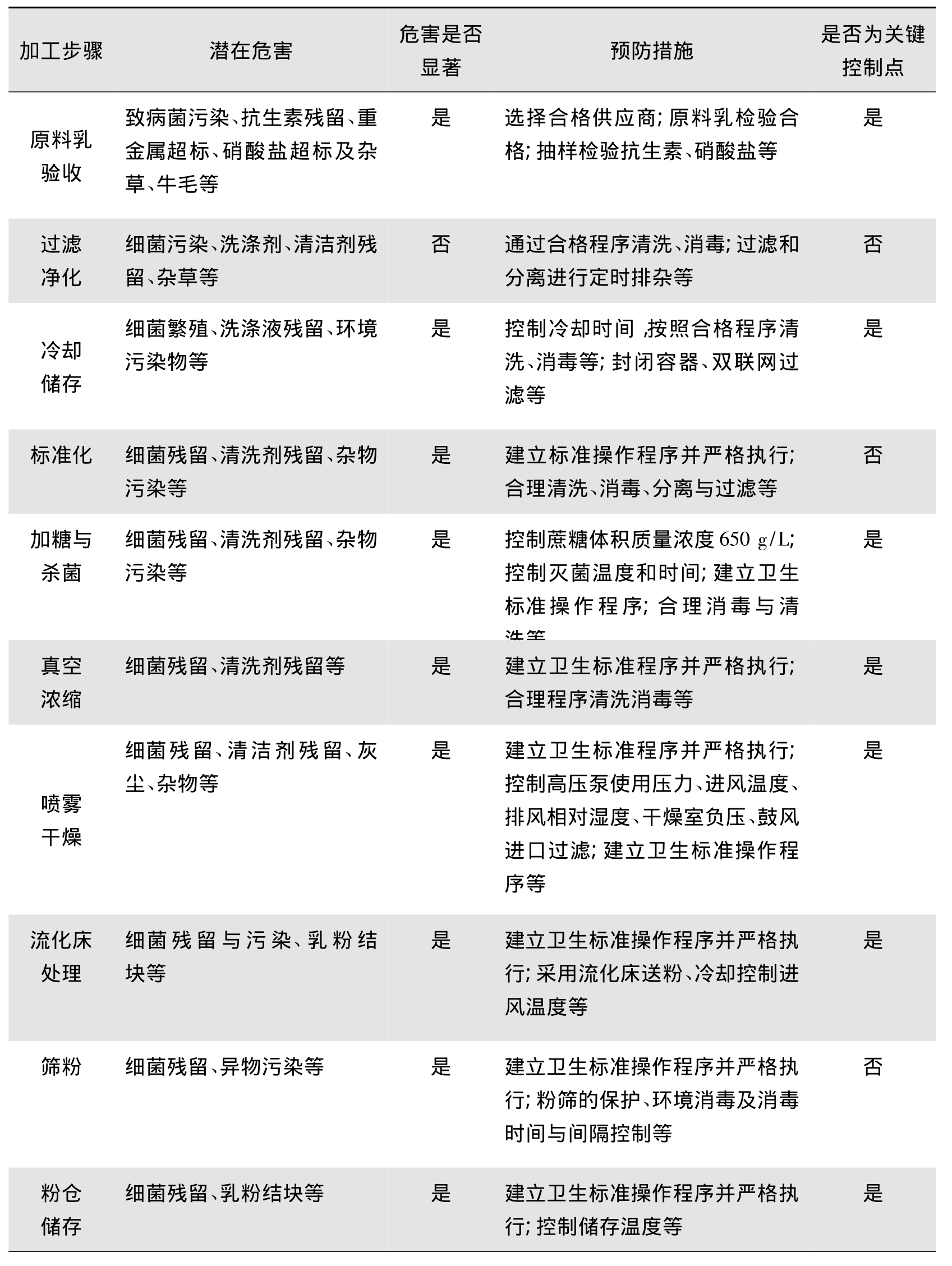

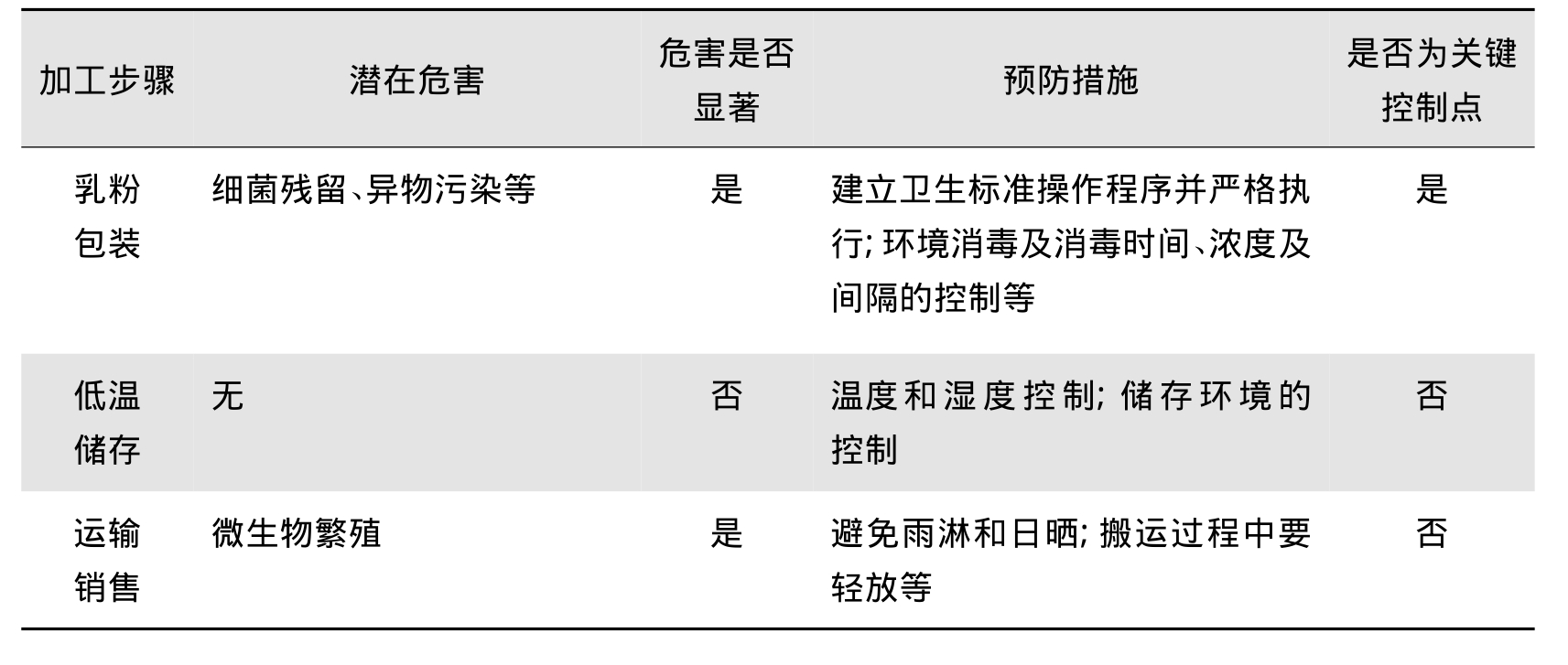

乳粉生产的危害分析是根据乳粉加工的工艺流程,逐个加以分析,列出可能的危害因素,如表6.3所示。

表6.3 乳粉生产的危害分析工作单

续表6.3

(1)生物性危害原料乳中可能存在一些食源性的致病菌如沙门氏菌、芽孢杆菌、金黄色葡萄球菌、单增李斯特菌、致病性大肠杆菌及霉菌污染等,是显著性危害。

(2)化学性危害是指在生产中受到有毒或有害化学物质的污染,包括重金属污染、农药残留或兽药残留、非食品级添加剂或劣质的添加剂、硝酸盐超标、添加剂超标以及清洁剂与洗涤剂的污染等。

(3)物理性危害在乳粉生产中,物理性的危害主要包括原料乳中的杂草、牛毛、泥土以及各种环境污染物等。

关键控制点及HACCP计划根据危害分析,确定加糖乳粉的关键控制点,围绕控制点制定HACCP计划。

6.7.2.3 关键限值的确定

(1)原料验收抗生素反应阴性;重金属、农药符合国家相关标准。

(2)冷却储存温度4℃;储存时间不超24 h。(https://www.xing528.com)

(3)加糖和杀菌杀菌温度:120~140℃;杀菌时间:2~4 s。

(4)真空干燥第一效压力31~40 kPa,蒸发温度70~72℃;第二效压力16.5~15 kPa,蒸发温度45~50℃。将乳浓缩到0.90~0.91 kg/L。

(5)清洗NaOH(质量分数)0.8%~1.5%,温度75~80℃,清洗时间10~20 min; HNO3(质量分数)0.8%~1.0%,温度65~70℃,洗涤时间15~20 min;清水洗涤1~1.5 h;pH值7.0。

(6)喷雾干燥高压泵使用压力1.3×104~2.0×104kPa;进口温度140~170℃,排风温度80℃,排风相对湿度10%~13%,干燥室负压98~196 kPa。

(7)流化床处理消毒温度>85℃,消毒时间30 min;风温度:60~80℃,40~50℃,15~30℃。

(8)粉仓储存储粉温度<30℃,紫外灯消毒时间<12 h。

(9)乳粉包装包装间熏蒸消毒温度>30 s,紫外灯消毒时间>1 h,手消毒间隔<1 h。

6.7.2.4 监控程序的建立

为了完整描述乳粉生产的监控程序,必须回答4个问题:监控内容、监控方案、监控频率、监控人员。

(1)监控内容原料乳中残留抗生素、重金属、农药、亚硝酸盐、硝酸盐等;牛乳储存温度、时间;牛乳杀菌温度和产品流量;清洗液的浓度、时间等;高压泵压力,进、排风温度,干燥室负压;设备消毒时间和温度;流化床处理风温度、热风消毒温度以及时间。储存温度、时间;包装设备消毒时间。

(2)监控方案对原料乳通过抽样进行化学实验;对其他工序设备配有时间记录、温度记录装置;杀菌工序要观察温度读数,通过杀菌机流速、管路长度等计算杀菌时间;真空浓缩工序监控时间记录、pH测量仪、电导率记录、温度表,对物料抽样化学检验;喷雾干燥监控压力表、负压表等;包装设备监控时间记录装置。

(3)监控频率对关键控制点的工序实施每批监控;连续监控杀菌工序,同时对流化床处理工序进行每小时监控。

(4)监控人员设备操作人员;品质控制人员以及检验人员。

6.7.2.5 纠偏行动的实施

纠正引起关键限值的偏差问题。根据偏离情况作报废或者他用处理,及时调整工序参数及其他措施。

6.7.2.6 记录保存系统的建立

包括原料检验记录和纠偏记录;杀菌操作记录;温度表校验和纠偏记录;清洗操作记录与纠偏记录;操作记录与纠偏记录。

6.7.2.7 验证措施

原料乳每批抽样化学检测;冷却储存中每日抽样微生物检测;在真空浓缩工序中每日抽样做清洗液、浓缩液微生物检验;喷雾干燥每日抽样检测产品的微生物、理化和感官指标;流化床处理工序中每批检测产品水分的含量及微生物指标;产品组织状态及微生物指标检测;包装工序中抽样检测产品、器具、手的微生物;做空曝实验。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。