一、库存及库存控制系统

(一)库存及其作用

1.物料流

大多数生产运作过程都伴随着物料流动。企业的物料流不是封闭的,而是开放的。在这个物流网络中,原材料进厂之后,可能直接进入生产现场被加工利用,也可能进入原材料仓库存放起来。原材料投入生产之后,变成各种在制品。不论在制品是处于不断运动状态,还是处于停顿状态,它们都构成了在制品库存。物料在生产过程中不断加工,最终形成产品。产品如果一时销售不出去,就会形成成品库存。如图6-9所示。

图6-9 企业物料流

由此可见,企业一般往往会有三类主要的库存:原材料库存、在制品库存和成品库存。这三部分库存占用企业的绝大部分流动资金。因此,必须有效地控制这些库存,才能减少资金的占用,提高资金的周转速度,从而提高企业的经济效益。

2.库存的定义

一般来说,库存是为了满足未来需要而暂时闲置的资源。换句话说,资源的闲置就是库存。这与这种资源是否存放在仓库中没有关系,与这种资源是否处于运动状态也没有关系。

3.库存的作用

库存既然是资源的闲置,就一定会造成浪费,增加企业的开支。那么,为什么还要维持一定的库存呢?这是因为库存具有以下功能:

(1)缩短订货提前期

当企业维持一定的成品库存时,顾客就可以很快地采购到他们所需要的物品。这样,就缩短了顾客的订货提前期,加快了社会生产的速度,也使供应厂商更加容易争取到顾客。

(2)稳定作用

在激烈竞争的社会中,外部需求的不稳定性是正常的现象,而生产的均衡性又是企业内部组织生产的客观要求。外部需求的不稳定性和内部生产的均衡性是矛盾的。既要保证需求方的要求,又要使供给方的生产均衡,就必然需要维持一定的成品库存。

(3)分摊订货费用

需要一件采购一件,可以不需要库存,减少库存成本。但是,每增加一次订货,又必然产生一次订货费用。因此,单件采购可能并不经济。在权衡库存成本的增加和订货费用的增加时,为了降低最后的总成本费用支出,往往会一次采购一批商品,这样就必然造成一定的库存。

(4)防止短缺

维持一定的库存可以防止短缺,从而减少缺货成本。而且,为了应付自然灾害和战争,一个国家也必须要有所储备。

(5)防止中断

在生产过程中维持一定的在制品库存,可以防止生产中断。比如,发生设备故障的时候、发生员工短缺的时候、发生原材料短缺的时候等。同样,在运输途中维持一定的库存,可以保证连续的供应,使生产正常进行。

尽管库存有着如此重要的作用,但是生产管理的努力方向并不是增加库存,而是不断地减少库存,也就是在尽可能低的库存水平条件下满足生产的需要。

(二)库存控制系统

库存控制系统有输出、输入、约束和运行机制等四方面,如图6-10所示。库存控制系统的输出和输入都是各种资源。但是与生产系统不同的是,库存控制系统没有发生资源形态的转化,输入仅仅是为了保证系统的输出。而约束条件包括库存资金的约束、空间约束等。运行机制则包括需要控制哪些参数以及如何控制。

图6-10 库存控制系统

因此,一般来说,库存控制系统都必须回答以下三个问题:

(1)相隔多长时间检查一次库存量?

(2)什么时候提出补充订货?

(3)每次订货多少?

按照对这三个问题的回答方式的不同,一般可以分为以下三种典型的库存控制系统。

1.固定量系统(连续库存系统)

所谓固定量系统,就是指订货点和订货量都为固定量的库存控制系统,如图6-11所示。

图6-11 固定量系统

当库存控制系统的现有库存量下降到等于或低于订货点(Reorder Point,ROP)的时候,库存控制系统向供应厂家发出订货,而每次订货量均为一个固定的常数Q。经过一段时间(提前期,Lead time,LT),订货到达,库存量增加Q。订货提前期LT是指从发出订货到收到订货的时间间隔,其中包括:订货准备的时间、发出订单、供应商接受订货、供应商组织生产、产品运输、产品到达、提货、验收、入库等过程。很显然,订货提前期是一个随机变量。

固定量系统就是连续库存系统。因为要发现现有库存量是否到达订货点ROP,就必须随时检查库存量。因此,固定量系统需要随时检查库存量,并随时发出订货通知。每当库存余额小于或是等于订货点ROP时,就发出固定批量为Q的订货。由于这种系统中的订货点和订货量事先完全确定,故又称为以数量为基的系统。

这是许多企业经常采用的库存系统。在这种系统下,订货点和订货量都是固定的,检查期和需求率是可变的,前置时间可能是固定或可变的,其平均存货量等于安全库存量加订货批量的一半。

在连续系统下,每当物品出库或入库时,就需要对出入库量加以记录并及时进行账务处理,将库存余额与订货点加以比较,决定是否发出订货。这样,就增加了管理工作量,但它使得库存量得到了严格的控制。所以,固定量系统往往适用于重要物资的库存控制。

2.固定间隔期系统(定期库存系统)

固定量库存系统需要经常地检查库存状态,常规的检查工作做不好就会影响系统的设计。而定期库存系统的运行就不需要经常检查库存状态。

固定间隔期系统就是每经过一个相同的时间间隔,就发出一次订货,订货量是将现有库存补充到一个核定的最高水平S,如图6-12所示。

图6-12 固定间隔期系统

当经过固定的间隔时间t后,发出订货,这时库存量降到L1,订货量为Q1=S-L1;再经过一段时间LT1后,订货到达,库存量增加Q1;然后,又经过固定的间隔时间t后,发出订货,这时库存量降到L2,订货量为Q2=S-L2;再经过一段时间LT2后,订货到达,库存量增加Q2。如此反复。

固定间隔期系统的检查期固定,订货量、需求率和订货点(检查时的库存余额)是可变更的。用这种系统进行控制,不需要随时检查库存量。每到固定的间隔期,各种不同的物资可以同时订货。这样,就简化了管理,也节省了订货费用;而且一次订货的金额大,易于获得供应商按一次订货总金额提供的价格折扣;订货量大也使运输工具得到有效、经济的运用,运输成本降低。

当然,不同的物资,核定的最高水平可以不同,因此安全库存费用比固定量库存要高,此外,固定间隔期系统的缺点是不论库存水平L降得多还是降得少,到了一定的时间,就必须发出订货。因此,有时库存量L还很高时,订货量Q就会很少,单位产品的订货费用就会增加。所以,这种定期系统最适于在供货渠道较少或供货来自物流企业的仓库时采用。

3.最大最小系统

最大最小系统又称为非强制补充供货系统,仍然是一种固定间隔期系统,只不过它同时还需要确定一个订货点ROP。如图6-13所示,当经过固定的时间间隔t后,如果库存量下降到ROP或以下时,则发出订货;否则,再经过固定的时间间隔t时,重新考虑是否发出订货。

图6-13 最大最小系统

当经过固定的间隔时间t后,库存量下降到L1,此时L1小于ROP,发出订货,订货量为Q1=S-L1;再经过一段时间LT1后,订货到达,库存量增加Q1;然后,又经过固定的间隔时间t后,库存量下降到L2,此时L2大于ROP,不发出订货;又经过固定的间隔时间t后,库存量下降到L3,此时L3小于ROP,再次发出订货,订货量为Q3=S-L3;再经过一段时间LT3后,订货到达,库存量增加Q3。如此反复。

和定期系统相比,最大最小系统由于不一定在每次检查时都订货,故订货次数较少,从而可节省订货费。但若检查期长到几乎每次检查都订货时,就与定期系统没有区别。

非强制补充供货系统可能需要相当大的安全库存。如果在检查时的库存水平稍高于订货点,安全库存期就需要两个订货间隔再加上前置时间。

二、库存模型

根据对物品需求的重复次数可以将物品分为单周期需求与多周期需求。

(一)单周期库存模型

单周期需求就是指仅仅发生在比较短的一段时间内或者库存时间不可能太长的需求,也称为一次性订货量问题。

偶尔发生的某种物品的需求,比如奥运会组委会发行的奥运会纪念章或新年贺卡;经常发生的、但是生命周期短的、不定量的某种物品的需求,比如易腐物品(鲜鱼、鲜花等),或者其他生命周期短的、容易过时的商品(日报、期刊等)等都属于单周期需求。

对于单周期需求来说,库存控制的关键在于确定订货批量。而对于单周期库存问题,订货量就等于预测的需求量。

由于预测误差的存在,根据预测确定的订货量和实际需求量不可能完全一致。如果需求量大于订货量,就会失去潜在的销售机会,导致缺货成本;如果需求量小于订货量,供大于求,就可能造成库存积压,增加库存成本,或者降价出售,或者报废处理,从而导致陈旧成本。可见,最理想的情况是订货量恰恰等于需求量。

为了确定最佳订货量,需要考虑各种由订货引起的费用,比如订购费用、库存费用、缺货成本、陈旧成本等。由于单周期需求只发生一次订货,也就只发生一次订购费用,又称之为沉没成本,这与决策无关。此外,由于单周期需求主要通过订货来满足,往往没有库存,或是库存很低。所以,库存费用的变化不是很大,也可以视为沉没成本。

因此,只有缺货成本和陈旧成本对最佳订货量的确定起到决定性的作用。而一般采用以下两种计算方法:

1.期望损失最小法

期望损失最小法就是比较不同订货量下的期望损失,期望损失最小的订货量作为最佳订货量。

2.期望利润最大法

期望利润最大法就是比较不同订货量下的期望利润,期望利润最大的订货量作为最佳订货量。

(二)多周期库存模型

多周期需求是指在足够长的时间内对某种物品的重复的、连续的需求,因此,其库存需要不断地补充。

1.与库存有关的费用(https://www.xing528.com)

与库存有关的费用可以分为两种,一种随着库存量的增加而增加;另一种随着库存量的增加而减少。正是这两种费用相互作用的结果,形成最佳的订货批量。

(1)随库存量的增加而增加的费用

①资金成本。资金成本是维持库存物品本身所必需的费用。

②仓储费用。要维持库存还必须建造仓库、配置设备,还有供暖、照明、修理、保管等开支,这些是维持仓储空间的费用。

③物品变质和陈旧。在闲置过程中,物品往往会发生变质和陈旧,比如金属生锈、药品过时、油漆褪色、鲜鱼变味等,这些会造成一部分损失。

④税收和保险。

库存的资源本身有价值,需要占用大量资金,这些资金本来可以用于其他活动来创造新的价值和财富,而库存使这部分资金闲置起来,造成了机会损失。以上费用都随着库存量的增加而增加。因为,库存量越少越好。

(2)随库存量的增加而减少的费用

①订货费用。订货费用与发出订单的活动和收货的活动有关,包括评估要价、谈判、准备订单、通讯、收货检查等,一般与订货次数有关,而与一次订货的多少无关。当然,每次订货的数量越多,往往订货的次数就越少,订货费用也就随着会越少,分摊在每件商品上的订货费用就会越少。

②调整准备费用。在生产过程中,工人加工零件,一般需要准备图纸、工艺和工具,需要调整机床、安装工艺装备,这些活动都需要时间和费用。如果花费一次调整准备费用,就能多加工一些零件,则分摊在每件零件上的调整准备费用就会越少。

③购买费用和加工费用。一次采购批量大或者一次加工批量大,可能就会有较大的价格折扣。

④生产管理费用。加工批量大的时候,为每批工作作出安排的工作量就会减少。

⑤缺货损失费用。批量大,则发生缺货的情况较少,缺货损失就会减少。

(3)库存总费用

计算库存总费用,一般以年为计算的时间单位。

①年维持库存费用。以CH表示,是维持库存所必需的费用,包括资金成本、仓库及设备折旧、税收、保险、陈旧成本等,这部分费用与物品的价值和平均库存量有关。

②年补充订货费用。以CR表示,与全年发生的订货次数有关。

③年购买费用(年加工费用)。以CP表示,与价格和订货数量有关。

④年缺货损失费用。以CS表示,反映失去销售机会带来的损失、信誉损失以及影响生产造成的损失。它与缺货多少、缺货次数有关。

因此,年库存总费用CT为:

CT=CH+CR+CP+CS

2.经济订货批量模型

经济订货批量(Economic Order Quantity,EOQ)模型有如下假设条件:外部对库存系统的需求率已知,需求率均匀而且是常量。其中,年需求率以D表示,单位时间需求率以d表示;一次订货量没有最大最小的限制;采购、运输都没有价格折扣;订货提前期已知,而且是常量;订货费用与订货批量无关;维持库存费用是库存量的线性函数;不允许缺货;补充率为无限大,全部订货一次交付;采用固定量系统。

在以上的假设条件下,可知库存量的变化如图6-14所示。

从图可以看出,系统的最大库存量为Q,最小库存量为0,而且不存在缺货。库存量按照数值为d的固定需求率(也就是斜线的斜率)逐渐减少。当库存量下降到订货点ROP时,按照固定订货量Q发出订货。经过一个固定的订货提前期LT后,新的订货Q到达,此时原有的库存正好为0,新的库存量又恢复到数量Q。显然,平均库存量为Q/2。

图6-14 经济订货批量假设下的库存量变化

在EOQ模型的假设条件下,年缺货损失费用CS为0;年购买费用CP与订货批量大小无关,为常量。因此,由公式可以推导得到:

CT=CH+CR+CP+CS=H(Q/2)+S(D/Q)+PD

其中,H为单位维持库存费用,H=P×h,P为单价,h为资金效果系数;S为(采购时的)一次订货费用或者(生产时的)调整准备费用。

年维持库存费用CH随着订货批量Q的增加而增加,是Q的线性函数;年订货费用CR与Q的变化呈反比,随着Q的增加而下降;不考虑年采购费用CP;总费用CT的曲线将转化为CH曲线与CR线的叠加。其中,CT曲线的最低点对应的订货批量就是最佳的订货批量,如图6-15所示。

图6-15 年费用曲线

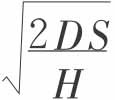

由上一个公式对Q求导,可以得知:

Q*=EOQ=

其中,Q*为最佳订货批量,又称为经济订货批量。而年订购次数N为:

N=D/Q*

经济订货点ROP为:

ROP=D×LT

在最佳订货批量下:

由此可见,经济订货批量随着单位订货费用S的增加而增加,随着单位维持库存费用H的增加而减少。因此,价格昂贵的物品往往订货批量较小,而较难采购的物品一次订货批量较大。

3.经济生产批量模型

经济生产批量(Economic Production Lot,EPL)模型,又称为经济生产量(Economic Production Quantity,EPQ)模型,其假设条件如下:外部对库存系统的需求率已知,需求率均匀而且是常量。其中,年需求率以D表示,单位时间需求率以d表示;一次订货量没有最大最小的限制;采购、运输都没有价格折扣;订货提前期已知,而且是常量;订货费用与订货批量无关;维持库存费用是库存量的线性函数;不允许缺货;采用固定量系统。

将以上假设条件与经济订货批量模型的假设条件比较可知,除开要求“补充率为无限大,全部订货一次交付”这一条件以外,其他假设条件全部相同。在以上的假设条件下,可知库存量的变化如图6-16所示。

图6-16 经济生产批量假设下的库存量变化

其中p为生产率(单位时间的生产量);d为需求率(单位时间的需求量或是出库量),D<p(如果D>p,则明显地供不应求,也就是不存在库存的问题);tp为生产时间;Imax为最大库存量;Q为生产批量;ROP为订货点;LT为生产提前期。

生产在库存为0时开始进行,经过生产时间tp结束,由于生产率p大于需求率d,库存量将以(P-d)的速率上升。经过时间tp,库存达到Imax,生产停止。生产停止后,库存按照需求率d开始下降。当库存减少到0时,又开始新一轮生产。可见,q既是在tp时间内的生产量,又是一个补充周期T内的消耗量。

在EPL模型的假设条件下,年缺货损失费用CS为0,年加工费用CP与订货批量大小无关,为常数。与EOQ模型不同的是,由于补充率并不是无限大(生产是有限的),这里的平均库存量不是Q/2,而是Imax/2。因此,

CT=CH+CR+CP+CS=H(Imax/2)+S(D/Q)+PD

式中,Imax=tp(p-D)。由Q=ptp,可以得出tp=Q/P。因此,

CT=H(1-D/p)×Q/2+S(D/Q)+PD

与EOQ模型中CT=CH+CR+CP+CS=H(Q/2)+S(D/Q)+PD两相比较,可以得知:

其中,S为(采购时的)一次订货费用或者(生产时的)调整准备费用;H为单位维持库存费用;D为年需求量。

而且,由EPL公式可以得知,一次生产准备费用S越大,经济生产批量越大;单位维持库存费用H越大,经济生产批量越小。所以,在机械加工行业,毛坯的生产批量通常大于零件的加工批量,就是因为毛坯生产的准备工作比零件加工的准备工作复杂;而且零件本身的价值又比毛坯高,从而单位维持库存费用较高。

4.价格折扣模型

为了刺激需求,诱发更大的购买行为,供应商往往在顾客的采购批量大于某一个数值时提供优惠的价格,这就是价格折扣。如图6-17所示,当采购批量小于Q1时,单价为P1;当采购批量大于或等于Q1而小于Q2时,单价为P2;当采购批量大于或等于Q2时,单价为P3,其中,P3<P2<P1。

图6-17 有数量折扣的价格曲线

价格折扣对于供应厂家是有利的。因为生产批量大,则生产成本低,销售量扩大可以占领市场,获取更大的利润。而价格折扣对于用户是否有利,则要作具体分析。在有价格折扣的情况下,由于每次订购批量大,订货次数减少,年订货费用会降低。但是,订购量大会使库存增加,从而使维持库存费用增加。因此,接不接受价格折扣,需要通过价格折扣模型计算才能决定。

价格折扣模型的假设条件只有一条,与EOQ模型的假设条件不一样,它是允许有价格折扣。由于有价格折扣的时候,商品的价格不再是固定的,因而传统的EOQ公式不能简单地套用。其求解步骤如下:

(1)首先,取最低价格代入EOQ公式求出最佳订货批量Q*;如果Q*可行(也就是符合其采购数量条件),则Q*即为最优订货批量,计算停止;否则转步骤(2)。

(2)然后,取次低价格代入EOQ公式求出最佳订货批量Q*;如果Q*可行(也就是符合其采购数量条件),计算订货量为Q*时的总费用,以及所有大于Q*数量折扣点所对应的总费用;经过比较,其中最低总费用所对应的数量即为最优订货批量,计算停止。

(3)如果Q*依然不可行,重复步骤(2),代入价格依次更低,直到找到一个可行的Q*为止。

(三)ABC库存管理法

ABC库存管理法就是将所有经营品种按照资金占用比例大小排列分为A、B、C三类来进行管理。

ABC分类法是由意大利经济学家维尔弗雷多·帕累托首创的,帕累托通过长期的观察发现:美国80%的人只掌握了20%的财产,而另外20%的人却掌握了全国80%的财产,而且很多事情都符合该规律,于是他应用此规律到生产上。

根据一定分类标准,进行ABC分类,列出ABC分析表。各类因素的划分标准,并无严格规定。习惯上常把主要特征值的累计百分数达70%—80%的若干因素称为A类,累计百分数在10%—20%区间的若干因素称为B类,累计百分数在10%左右的若干因素称C类。

而在库存管理过程中,一般将累计品目百分数为5%—15%,而平均资金占用额累计百分数为60%—80%左右的前几个物品,确定为A类;将累计品目百分数为20%—30%,而平均资金占用额累计百分数也为20%—30%的物品,确定为B类;其余为C类,C类情况正和A类相反,其累计品目百分数为60%—80%,而平均资金占用额累计百分数仅为5%—15%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。