第十二节 氯化氢合成余热利用技术

一、技术名称

氯化氢合成余热利用技术。

二、适用范围

现有或新建氯碱企业的氯化氢或盐酸合成炉新建或改造。

三、与该节能技术相关生产环节的能耗现状

对于氯化氢合成中的热能利用,国内主要有两种方法:一种是使用钢制水夹套氯化氢合成炉副产热水。这种钢合成炉的炉顶部和底部容易受腐蚀,使用寿命短,副产的热水应用范围有限;另一种是使用石墨制的氯化氢合成炉副产热水或0.2~0.3MPa压力的蒸汽。由于石墨是非金属脆性材料,受强度和使用温度的限制,在副产蒸汽时石墨炉筒作为产汽的受压部件,安全上存在一定隐患,采用该方法副产的热水或低压蒸汽热能利用只能达到40%,应用范围同样有限。

四、技术内容

(一)技术原理

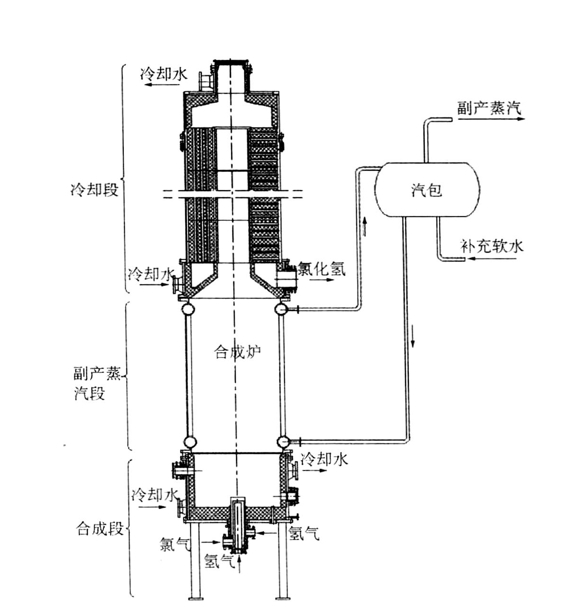

氯气与氢气反应生成氯化氢时伴随释放出大量反应热,完全可以用来副产蒸汽。副产中压蒸汽合成炉在高温区段,使用钢制水冷壁炉筒;在合成段顶部和底部钢材容易受腐蚀的区段,采用石墨材料制作。采用这种方法既克服了石墨炉筒强度低和使用温度受限制的缺点,又克服了合成段的顶部和底部容易腐蚀的缺点,从而使氯化氢合成的热能利用率提高到70%,副产蒸汽压力可在0.2~1.4MPa间任意调节,可并入中、低压蒸汽网使用,使热能得到充分利用。

(二)关键技术

(1)自循环换热蒸汽发生技术;

(2)腐蚀控制技术;

(3)生产运行自动控制技术。

(三)工艺流程

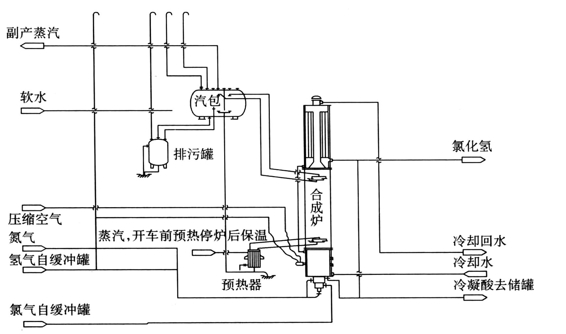

具体工艺流程见图10-15、图10-16。(https://www.xing528.com)

图10-15 氯化氢合成余热利用技术流程图

五、主要技术指标

每合成生产1t氯化氢可副产0.8~1.4MPa中压蒸汽0.7t。

六、技术应用情况

该技术已在部分化工行业推广应用,使氯化氢合成的热能利用率提高到70%,节能效果显著。

图10-16 氯化氢合成余热利用技术设备图

七、典型用户及投资效益

典型用户:浙江巨化股份有限公司电化厂、江苏大和氯碱化工有限公司。

(1)建设规模:08-140-84型副产蒸汽氯化氢合成炉一套,日产氯化氢140t,副产1.2MPa蒸汽84t。主要技改内容:拆除原水套式石墨氯化氢合成炉,利用原厂房框架新装一套副产蒸汽氯化氢合成炉。主要设备包括副产蒸汽氯化氢合成炉、汽包、预热器和排污罐。节能技改投资额400万元,建设期2个月。每年可节能3780tce,年节能经济效益448万元,投资回收期1年。

(2)建设规模:09-150-30型副产蒸汽盐酸合成炉一套,日产高纯盐酸150t,副产1.2MPa蒸汽30t。主要技改内容:拆除原水套式石墨氯化氢合成炉、石墨降膜吸收器、尾气塔,利用原厂房框架新装一套副产蒸汽四合一盐酸合成炉,主要设备包括副产蒸汽四合一盐酸合成炉、汽包、预热器和排污罐。节能技改投资额200万元,建设期2个月,年节能1350tce,取得节能经济效益160万元,投资回收期16个月。

八、推广前景和节能潜力

该项技术具有很好的经济效益和社会效益。目前,全行业氯化氢合成炉生产氯化氢的产能约600万t,1t氯化氢可产生700kg的中压蒸汽,若全行业全部应用该项技术,可有294万t中压蒸汽被合理利用,年节能能力可达35万tce。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。