输气管道对接焊缝破裂原因分析

吕拴录 袁鹏斌 夏锋社2 李为卫1 朱建国1 王新虎1

(1.中国石油天然气总公司管材研究所2.陕西省锅炉压力容器检验所)

1 前 言

某输气管道建成后采用空气进行强度试压,试验压力为8.0MPa,当压力升到4.3MPa时发生漏气。为搞清漏气原因,笔者对管道漏气情况和施工情况进行了调查研究,对漏气管道取样进行了试验分析。

2 管道及焊接基本情况

该输气管道所用管线规格为φ610mm×10mm,钢级为X60。

管道对接焊缝采用下向焊接工艺焊接。在焊接过程中采用FOX CELφ3.2mm焊条打底,再用E71T8-Ni1焊丝填充盖面。该对接焊缝错边为2.0mm,超过标准规定值(≤1.6 mm)。

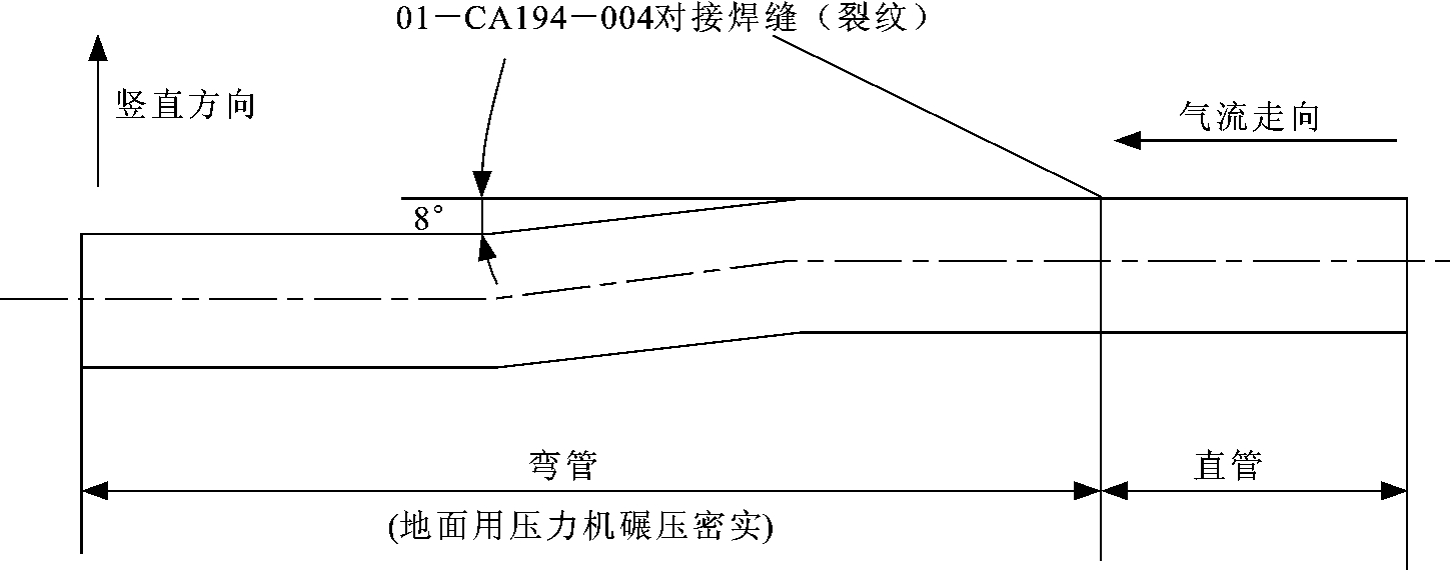

对接焊缝开裂的管段埋深约3m,管线下沟回填之后曾用压路机将回填土碾压密实。开裂的管道对接焊缝正好处于碾压和未碾压的交界位置(图1)。

用气割方式在开裂对接焊缝管段取样时发出了一声巨响,切口的两截面上下错位大约30~40mm。

图1 管道纵断面走向及裂纹焊缝位置示意图

3 裂纹宏观分析及尺寸测量

3.1 裂纹宏观分析

原来碾压密实的管沟已被漏出的气流冲出了一个直径约为500mm的大坑。漏气裂纹处于对接焊缝10点至13点位置。裂纹在对接焊缝弯管一侧的焊趾位置,裂纹周向长度为280mm,裂纹最大宽度约为4.1mm。裂纹的焊缝位置有明显的错边,外表面的错边部位一边有明显的打磨痕迹,内表面的错边非常明显。裂纹对面焊缝位置也有明显的错边。管线管内壁呈生锈颜色,外壁被沥青覆盖。

将裂纹部位打开,整个断口粗糙,断口内壁有原始缺陷,断口上有明显可见的收敛于内壁的放射条纹。断口宏观特征表明,裂纹起源于内壁的原始裂纹,断口扩展区是在强度试压过程中一次性开裂的。

经对照开裂前后对接焊缝射线探伤底片检查结果和断口分析结果,裂源在1 880~1 895mm的位置(对接焊缝周长1 928mm,在射线探伤底片上12:00点对应位置为1 928 mm),在试压前检查的射线探伤底片上裂源部位有裂纹存在,在开裂后检查的射线探伤底片上明显可见的裂纹长度为355mm。

3.2 错边和咬边尺寸测量

内表面错边测量结果,开裂部位最大错边量为4.5mm,未开裂部位最大错边量为3.5mm。SY0401-98规定,错边量≤1.6mm。该对接焊缝错边量超过了标准规定。

未开裂部位内壁咬边深度为1.4mm,长度约50mm,超过标准要求。

4 材质检验

4.1 化学成分分析

化学成分分析结果,管体材料符合GB/T9711.2—1999规定,采用的焊丝和焊条成分符合相关标准要求。

4.2 拉伸和冲击试验

管体拉伸性能和冲击韧性符合GB/T9711.2—1999规定。管体在-20℃的冲击功平均值达到189.6J。

未开裂焊缝拉伸性能虽符合SY/T4103—1995规定,但拉伸断口上有直径4.0mm的超标气孔缺陷。对接焊缝各部位韧性差别较大,局部区域对接焊缝在-20℃的冲击功仅有13J。

4.3 金相分析

在裂纹源区、裂纹尖端和裂纹对面未开裂区分别取样。金相分析结果,对接焊缝错边、咬边严重。在裂纹中间起源部位和裂纹尖端部位的焊缝内壁焊趾部位和咬边部位存在许多裂纹,有些裂纹在试压期间有所扩展,试压开裂的主裂纹起源于原始的焊趾裂纹。焊缝熔合区域呈粗大的脆性组织。从裂纹尖端变形特征推断对接焊缝开裂时受到一定的径向剪切力。

5 断口微观分析

在裂纹源区和裂纹尖端分别取样对断口微观形貌进行分析。裂纹起源于内焊缝,裂源部位断口为疏松的焊渣断面,裂源部位有许多焊接裂纹和孔洞等焊接缺陷。断口扩展区为脆性的解理断口,断口上布满了孔洞等焊接缺陷。

6 对接焊缝开裂原因分析

对接焊缝开裂原因主要与焊缝本身的质量、管道受力状况等有关。

6.1 焊缝开裂前受力状况分析

管道是从对接焊缝位置裂开的,导致对接焊缝开裂的应力主要来自试验压力和管道所受的结构应力。当内压载荷和结构应力引起的载荷超过对接焊缝断裂强度时对接焊缝才会发生开裂。下面分别予以计算。

6.1.1 试压载荷计算

开裂时该管道试验压力为4.3MPa,只有标准规定的强度试验压力(8.0MPa)的54%。

试压时在对接焊缝上承受的轴向载荷F1:

![]()

式中:d为管子内径,d=0.590m;P为内压,P=4.3MPa。

代入式(1)

![]()

按照管子的横截面积计算,该管道对接焊缝应当承受的拉伸载荷F2

![]()

式中:d为管子内径,d=0.590m;σb为焊缝抗拉强度,σb=579MPa。

代入式(2)(https://www.xing528.com)

![]()

对比式(1)和式(2)计算结果可知,即使试压导致的轴向载荷全部作用在焊缝上,其轴向载荷也只有焊缝破断强度的0.7%。这说明如果对接焊缝没有严重焊接缺陷,4.3MPa的试验压力不会导致对接焊缝开裂。

6.1.2 结构应力

在取样割断管道时发出了巨响,两割断面上下相对位移达30~40mm。金相分析发现对接焊缝裂口位置有竖直方向的变形组织,这说明该处的管段在竖直方向积聚有较大的结构应力。管道上积聚的结构应力会降低管道的承载能力,增大对接焊缝开裂的倾向。

对接焊缝裂纹位于管道的上部(10点~13点)位置,这与管道切断时的结构应力方向一致。也即,结构应力对管道对接焊缝开裂起到了一定的促进作用。

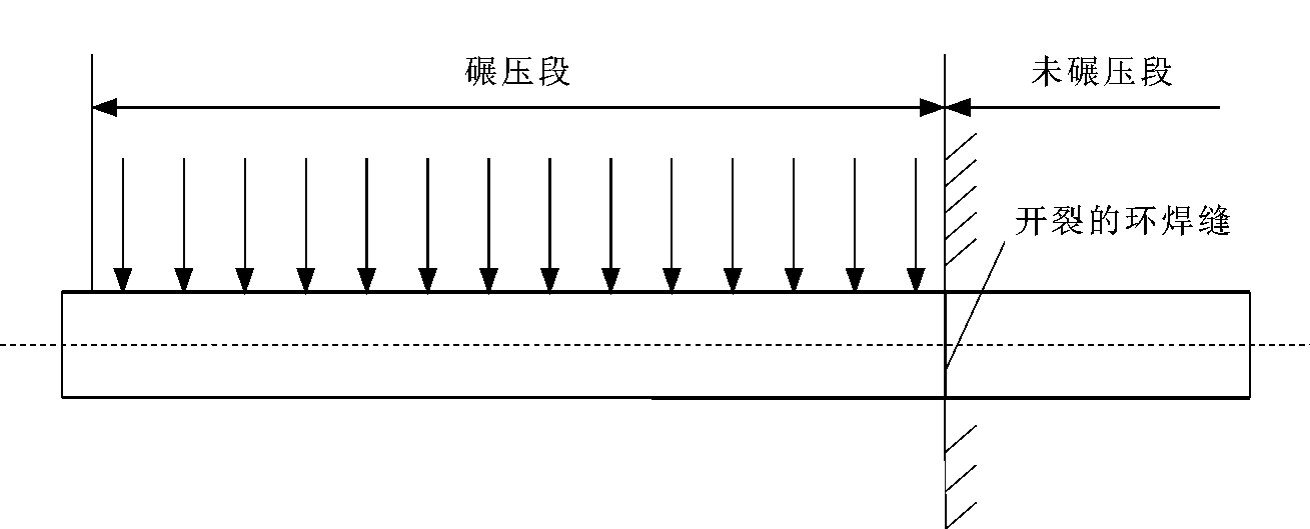

管道下沟回填之后曾经用压路机碾压密实,开裂的对接焊缝正好处在碾压区域的边沿位置。在碾压过程中地面受到压力之后会下陷,而使管段受压,而未碾压的管段不受压,最终在地面碾压和未碾压管段交界位置的受力类似于悬臂梁作用(图2),在两者交界部位管道会受到较大的结构应力作用。开裂的对接焊缝正好处于碾压和未碾压区域的交界位置,碾压之后该位置在竖直方向必然受到较大的结构应力作用。另外,强力组对焊接之后在也会在管道对接焊缝位置产生较大的结构应力。

图2 地面碾压和未碾压管段的受力示意图

6.2 焊接缺陷是对接焊缝开裂的主要原因

6.2.1 严重的错边和咬边会降低焊缝承载能力

从测量结果可知,开裂对接焊缝内壁错边和咬边特别严重,未开裂部位最大内壁错边量已达到标准规定值的2.2倍,内咬边深度已达到标准规定值的2.8倍。严重错边会产生附加应力和应力集中,咬边不但降低了焊缝的有效截面,更重要的是在咬边底部产生裂纹,从而降低对接焊缝的承载能力。错边和咬边产生的应力集中系数可按下式计算:

![]()

式中:Kt为应力集中系数;E为角变形(对接之后两管子同一母线之间的夹角);因为管径大,E=0;b为错边量和咬边量之合,b=4.9mm;t为壁厚,t=10.0mm。

代入式(3)

![]()

计算结果表明,由于对接焊缝位置存在错边和咬边会导致对接焊缝位置承受的应力为其它管体位置的2.47倍。

从试验结果可知,在对接焊缝错边和咬边位置还存在焊接裂纹等缺陷。因此,该位置实际的应力集中系数远大于2.47。

6.2.2 原始的焊接裂纹诱发焊缝开裂

裂纹是从焊缝内表面起源的,裂纹源区存在焊趾裂纹和孔洞等缺陷。裂源区原始焊趾裂纹深度已达到管子壁厚的13%。原始焊趾裂纹的存在不但减少了管子的承载面积,而且裂纹尖端会产生严重的应力集中,在受力过程中很容易扩展。

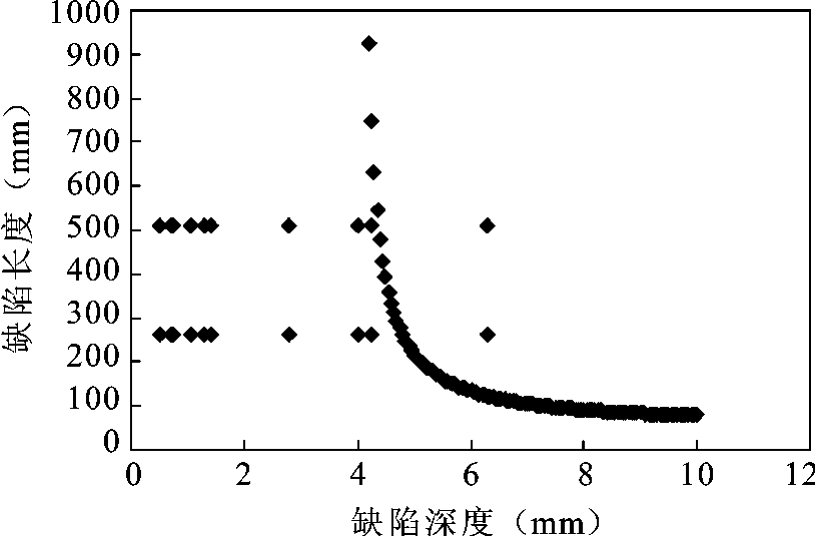

对管道对接焊缝原始焊接裂纹深度及周长、咬边深度和错边等焊接缺陷的单独影响和复合影响依据管道安全评价软件评估结果,如图3所示。

图3 含缺陷的对接焊缝安全评价结果

(图中的曲线为理论曲线,处于理论曲线右上方的点不安全)

从图3可知,单考虑裂纹深度范围在4.3MPa作用下是安全的。但是,如果同时考虑裂纹、咬边和错边之后会出现极为不安全的情况。

6.2.3 焊缝韧性差降低了裂纹扩展抗力

韧性是材料抵抗裂纹萌生和扩展的重要指标。韧性越高,材料抵抗裂纹萌生和扩展的能力越强;反之,韧性越低,材料抵抗裂纹萌生和扩展的能力越差。开裂的对接焊缝局部区域在-20℃的韧性只有13J,这说明该对接焊缝本身抵抗裂纹萌生和扩展的能力很差。

SY/T4103-1995对管道对接焊缝韧性没有要求。JB4744-2000标准规定压力容器常温冲击功平均值≥27J;在低温(没有规定具体温度)条件下,当材料抗拉强度最小值为520 MPa时,冲击功平均值≥27J。在该管道焊接工艺评定报告中仅列出了在-20℃的冲击功,但没有具体的判定冲击韧性是否合格的标准值。GB9711.2—1999规定管体冲击功平均值≥60J。实际试验结果,管体在-20℃的冲击功平均值为189.6J,局部焊缝在-20℃的冲击功为13J,焊缝冲击功只有管体冲击功的6.9%。同一管道上管体和焊缝受力条件相同,但焊缝冲击韧性与管体相比相差甚远,其薄弱环节必然在焊缝位置。

6.3 对接焊接质量检测及评定

该管道施工技术文件规定,对接焊缝射线探伤按SY4056-93标准要求执行,达到Ⅱ级为合格。SY4056-93第5.0.2条规定,“Ⅰ,Ⅱ,Ⅲ级焊缝不得有裂纹和未熔合,凡是有裂纹、层间未熔合、坡口部位未熔合的缺陷应评为Ⅳ级。”SY/T4103—1995标准规定,除弧坑裂纹以外的任何裂纹为不合格,弧坑裂纹超过4mm为不合格。

对接焊缝断口起源于原始的焊接裂纹,裂口位置有超标的错边、咬边、裂纹等焊接缺陷存在。在开裂之前检查的射线底片上也可见到在裂源区对应位置和其他区域存在裂纹等焊接缺陷。根据“管道焊口组对及焊缝外观检查记录表”原始记录,该对接焊缝现场当时检查结果,错边量已超过了标准要求值。试验分析结果表明,焊缝外表面管体有打磨痕迹,焊缝内壁错边已达3.5mm。由此推断,现场当时是在打磨之后测量错边的。这说明该对接焊缝焊接质量不符合标准要求,而操作工人没有认识到错边的危害性,只是采用打磨外表面的办法来降低错边量,而没有及时返修。

焊接工艺评定报告表明,焊缝在-20℃的冲击功为96.7J。开裂的对接焊缝断口为脆性断裂,局部冲击功只有工艺评定结果的13.5%。这说明该对接焊缝的焊接质量远低于工艺评定时的焊接质量。

7 结论及建议

(1)对接焊缝开裂的主要原因是存在焊趾裂纹、错边、咬边和咬边裂纹等超标缺陷,较大的结构应力促进了焊缝开裂。

(2)建议加强组对质量检查,提高对接焊缝焊接质量,严格执行对接焊缝验收规范。

(3)建议严格规定管线下沟回填之后的地表面处理方法和保护措施。

(4)建议对输气管道对接焊缝冲击韧性的判据进行试验研究。

参考文献

[1]国家石油和化学工业局.SY0401-98输油输气管道线路工程施工.北京:石油工业出版社,1999

[2]国家质量技术监督局.GB/T9711.2—1999石油天然气工业输送钢管交货技术条件第2部分:B级钢管.北京:中国标准出版社,2000

[3]中国石油天然气总公司.SY/T4103—1995钢质管道焊接及验收.北京:石油工业出版社,1997

[4]国家机械工业局,国家石油和化学工业局.JB4744—2000钢制压力容器产品焊接试板的力学性能试验.昆明:云南科技出版社,2000

[5]中华人民共和国能源部.SY4056—93石油天然气钢质管道对接焊缝射线照相及质量分级.北京:石油工业出版社,1993

(注:该论文发表于《中国特种设备安全》2006年第12期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。