铁路罐车腐蚀问题浅析

支训龙

陕西省锅炉压力容器检验所

1 前 言

某单位一辆液化石油气铁路罐车,罐车基本情况如下:罐车设计压力:2.2MPa,主体材质:16MnR,腐蚀裕量:1mm,充装重量:40.0t,制造出厂:1994年。经检查,发现罐车内封头环缝附近母材存在局部坑状腐蚀。由于这类腐蚀具有普遍性和延续性等特点,如果不及时处理,有可能使腐蚀向纵深方向发展,形成深坑,从而诱发应力腐蚀裂纹产生。同时大面积局部腐蚀也会造成罐体承载面积减小,引起弹性失效。本文通过本案例,初步探讨罐车发生腐蚀的原因、应该采取局部焊补修复处理等措施,以提高罐车安全等级,达到继续使用之目的。

2 检查情况

2.1 腐蚀宏观检查

经检查,腐蚀面积为:360mm×200mm,最大坑为14mm×12mm,腐蚀深度平均为1.8mm,最深约2mm。罐内除局部腐蚀,还发现大量氧化皮和均匀腐蚀,腐蚀区域已超过直径为190mm的面积(图1)。

图1 罐体内壁腐蚀凹坑形貌

2.2 磁粉检测

对腐蚀坑及其周围表面进行磁粉探伤,未发现裂纹及其它超标缺陷存在。

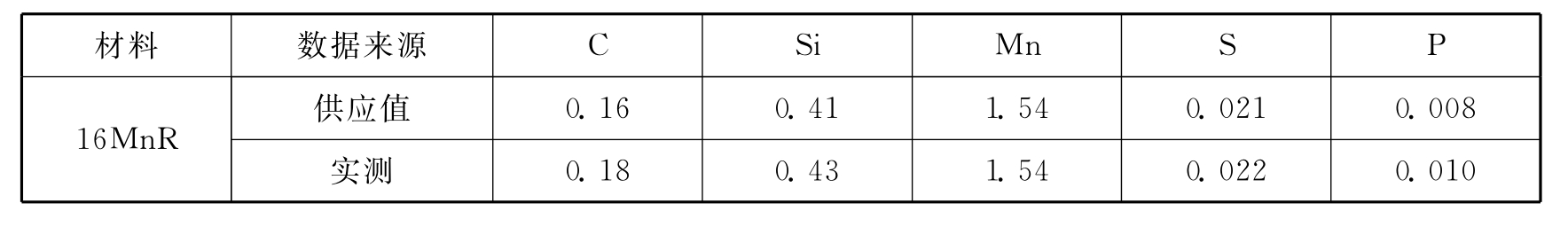

2.3 化学成分分析

罐体材料为16MnR,板厚22mm;封头材料为16MnR,板厚24mm.16MnR筒节材料供应商提供的化学成分及实测化学成分如表1所示。

表1 罐体的化学成分(Wt%)

2.4 硬度测定

硬度测定:HB:150~156

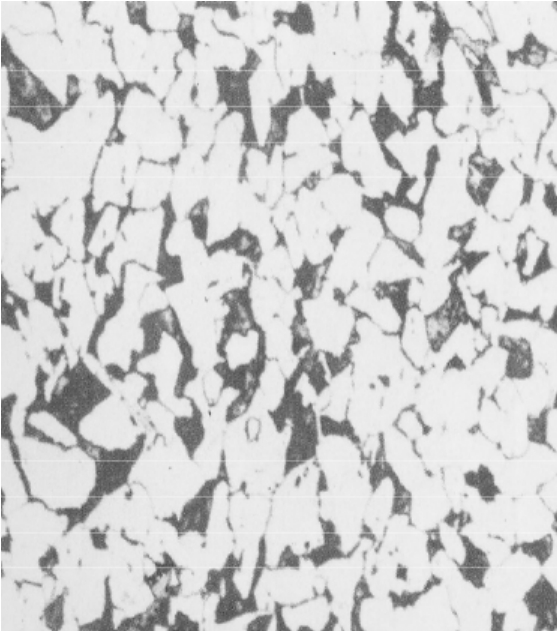

2.5 罐体外壁腐蚀凹坑部位金相分析

对腐蚀部位取样进行金相检测发现:基体组织为铁素体+珠光体(图2)。

图2 罐体内壁腐蚀凹坑金相组织

3 腐蚀的原因分析

一般说来,罐体中发生腐蚀从机理上说应该是两个过程:第一个过程是氧腐蚀,这与水中溶解的氧浓度和运行条件有关。从这类腐蚀与罐体母材表面的冶金质量、制造加工表面粗糙度、罐内介质成分,以及罐车使用情况来分析,其腐蚀类型是局部氧浓差电化学腐蚀。在充装液化石油气过程中,或多或少带有H2S、H2O、溶解氧等杂质进入罐车里,成为电解质溶液。与此同时,由于该罐车母材表面存在大量氧化皮,且罐车底部浸泡在溶液中。在腐蚀部位的地方罐车母材表面形成缝隙,构成电位差微电池腐蚀。在铁氧腐蚀电池中,由于铁的电极电位总是比氧低,所以铁是阳极,在缝内,腐蚀反应如下:

阳极:Fe─→Fe2++2e

氧是阴极,在缝外,进行还原反应:

阴极:O2+4e+2H2O─→4OH-

总的反应式是:

![]() (https://www.xing528.com)

(https://www.xing528.com)

纯的Fe(OH)2是白色的,在水中被进一步氧化成Fe(OH)3,即

![]()

当二价铁氧化成三价铁,则变成红棕色而沉淀。随着腐蚀的进行和腐蚀产物在缝口形成,逐步发展为闭塞电池。此时缝内Fe2+、Fe3+便难以扩散、迁移出外,随着Fe2+、Fe3+积累,缝内造成正电荷过剩,促使缝外S2-迁入,形成一个自催化过程,使缝内金属Fe的溶解加速进行下去也就形成腐蚀坑状外观。这些腐蚀产物的结构都比较疏松,没有保护性,因而,腐蚀过程将会在腐蚀区中继续进行。第二过程是析氢阶段,由于腐蚀区域低凹,为H2S等有害成分长期聚集,高度浓缩,溶于水膜形成酸环境,硫化氢遇水电离:H2S─→H﹢+HS﹣,金属表面上电极电位不同而构成腐蚀电池,Fe同样还是阳极,H+得到电子发生析氢反应:

阳极:Fe─→Fe2++2e

阴极:2H﹢─→+2e2H

析出的氢经吸附、渗透,扩散到罐体的空穴或非金属夹杂物及晶格界面的空隙中富集,由原子状态转化为分子状态,形成了较大的应力,有可能导致金属的材质劣化及应力腐蚀裂纹的产生。在此过程,应力腐蚀破裂的严重性会随H2S浓度的增加而升高,同时由于金属内部杂质的不断暴露而加大了阴极表面,使腐蚀速度也越来越快,因此,腐蚀速率随着腐蚀环境的稳定而提高,这就是罐体停用时间越长,因结构不合理造成残液长期积存于死角引起腐蚀加剧的原因。

4 腐蚀部位处理措施

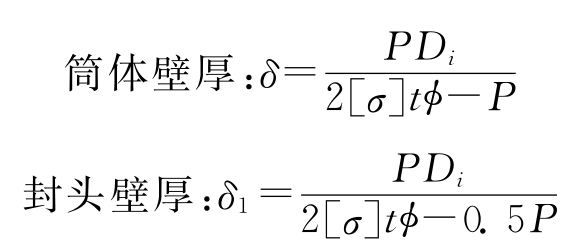

4.1 根据GB150-1998计算壁厚δ允许的最小值

式中,设计压力P=2.2MPa;罐体内直径Di=2 800mm;16MnR许用应力[σ]t=163 MPa,焊缝系数Φ=1;计算得δ=19.02mm;δ1=18.96mm;腐蚀裕量C2=1mm;允许最小壁厚≥δ(δ1)+C2=20.02mm。同时用超声波测厚仪测量腐蚀部位壁厚,经测定腐蚀最严重

部位为19.90mm,根据强度计算,该罐车允许最小壁厚为20.02mm,略小于强度计算要求。

4.2 消除缺陷的方法

修复前,对腐蚀及机械损伤处进行打磨,使其露出金属光泽并与母材圆滑过渡。所测最小剩余壁厚小于允许最小壁厚,考虑到罐车的整体状况及局部焊补修复的技术可能性,由具有资格的单位进行修复焊补,以期提高罐体安全等级。

4.3 焊接

焊前将各需焊补部位打磨成V型坡口,坡口角度75°,对于较深的单个蚀坑也应修磨成便于施焊的V型坡口,并对施焊工艺进行评定。对于低合金钢16MnR为母材,焊补部位约束应力较高,焊接冷却速度快,焊缝对含氢量较敏感等情况,应选择热量相对比较集中,焊缝金属含氢量低的焊接方法。

4.4 焊后处理及检验

焊后采用磨光机将焊补的焊缝表面进行打磨,焊缝表面可略高于筒体壁厚1.0mm左右,并应圆滑过渡减少应力集中。然后对焊补处进行磁粉探伤,合格后再进行X射线探伤,Ⅱ合格。磁粉探伤及X射线探伤按JB/T4730-2005《承压设备无损检测》的要求,在焊接修复完毕24h后进行。无损探伤合格后,按焊后热处理规范和工艺的要求,对焊补部位进行局部消应力退火热处理。修补结束后,对罐体进行P=3.3MPa的耐压试验,补焊处罐体无渗漏,无目视可见异常变形及其他异常现象为合格。耐压试验后,再次对补焊处进行了一次磁粉探伤,未发现磁粉堆积现象,合格。经过修复处理后的液化石油气罐车,安全状况等级确定为3级,运行一年后开罐检验,未发现新生缺陷,确定下次年检日期。

5 结论及建议

(1)液化气体罐体在停用期间应加强养护,及时排空残液,消除残液存留条件,尽量缩短H2S和H2O在罐体内停留的时间。

(2)提高液化石油气质量,采用严格的脱硫和气体置换工艺,最大限度地降低罐内H2S 和O2的含量。

(3)在罐车设计制造时,应使介质流动通畅,减少滞留死角,避免H2S酸性环境的形成。

(4)罐车焊补修复过程应严格按照修复工艺,确保焊接质量。

参考文献

[1]压力容器安全技术监察规程[S].北京:中国劳动社会保障出版社,1999

[2]液化气体罐车安全监察规程[S].北京:中国劳动社会保障出版社,1992

[3]GB150-1998钢制压力容器[S].北京:中国标准出版社,1998

[4]王应植,王一宁,等.液化气体铁路罐车罐体的检测与安全性评定.压力容器.2003

[5]祖因希,许家秋.对一台液化石油气汽车罐车腐蚀缺陷的处理.中国化工装备.2005

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。