液化气体罐车安全阀弹簧断裂原因分析及预防措施

王 建

陕西省锅炉压力容器检验所

1 前 言

液化气体罐车是运载液化气体的主要设备。为保证罐车安全运行,罐体上装置了安全阀。安全阀形式较多,弹簧式安全阀由于其本身体积小,重量轻,易于调整等优点广泛应用于液化气体罐车上,但安全阀在使用过程中由于弹簧断裂破坏引起安全阀失效的事故也时常发生。我所每年检验液化气体罐车100余辆,发现有7%左右的罐车安全阀弹簧发生断裂,断裂的弹簧其断裂面与弹簧轴线大约成45°角,断口表面光滑,发亮,呈脆断状态。当断口没有发生相对位移时,弹簧仍能通过断口处将压缩力传递到阀芯上,这就是一些弹簧已经断裂,安全阀仍能继续工作的原因。当弹簧断口发生相对位移时,不能将压缩力传递到阀芯上,无法密封,导致安全阀泄漏,给液化气体罐车安全运行造成威胁。分析弹簧断裂原因,采取有效措施解决这一问题,可保证液化气体罐车的安全运行。

2 安全阀弹簧受力形式

弹簧式安全阀的弹簧通常为圆柱形,其螺旋角α小于5°,弹簧上任意横截面,可以近似认为是通过弹簧轴线的平面,工作时它受到剪切力和扭矩的作用,弹簧在正常工作时产生的应力为静应力,由于不断装、卸液体及气温的变化使罐内压力不断发生变化,引起压力波动,使弹簧承受交变载荷作用,产生交变应力。交变应力是弹簧失效破坏的主要原因。

3 安全阀弹簧失效破坏原因分析

经检验发现安全阀弹簧断裂破坏均发生在介质为液化石油气和介质为液氨的罐车上,充装其他介质的罐车还未发现安全阀弹簧断裂现象。这种现象表明弹簧断裂与弹簧本身应力状态和长时间与运输的介质相接触产生腐蚀有直接关系。安全阀弹簧破坏的形式分别为脆性断裂、疲劳断裂、应力腐蚀断裂。

3.1 脆性断裂

在制造过程中弹簧表面存在缺陷时,在缺陷部位,会形成较高的应力。由于弹簧在罐内所处工作环境温度很低及弹簧制造过程中本身所具有的内应力,使弹簧的韧性下降,罐内介质产生的应力对弹簧的作用在弹簧表面缺陷部位形成应力集中,进而发展为裂纹,裂纹扩展延伸,最终使弹簧发生脆性断裂。

3.2 疲劳断裂

罐车在工作过程中不断充装、卸液,冬、夏气温的变化都使罐内压力发生变化,引起压力波动,使弹簧在工作过程中不断受交变载荷的作用,当弹簧选用材质或热处理工艺不当时,使其疲劳极限降低,致使弹簧某一部位产生疲劳,形成疲劳裂纹,最终导致疲劳断裂。

3.3 应力腐蚀断裂

3.3.1 在液氨中的应力腐蚀断裂

对应力腐蚀敏感的金属,在特定的腐蚀介质中,表面会形成一层保护膜,防止介质对金属的继续腐蚀,这个过程叫钝化。如果没有应力作用就不会发生腐蚀破坏,如果有应力作用,就会产生局部滑移,形成滑移台阶面,破坏保护膜,露出新的金属表面。无水液氨一般对弹簧不产生腐蚀,液氨在充装、卸液过程中容易受空气的污染,大气中的氧和二氧化碳促使液氨与弹簧的应力腐蚀。

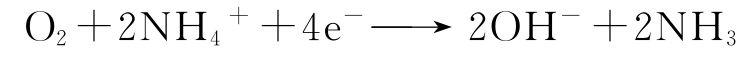

阴极反应为:

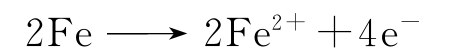

阳极反应为:

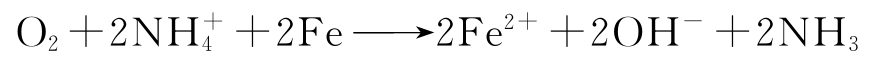

整个反应为:

当液氨与CO2共存时,生成碳酸铵:

反应中产生的氨基甲酸铵对弹簧有强烈的腐蚀作用,它使弹簧表面的钝化膜在滑移台阶产生破裂,沿此处发展为阳极型的应力腐蚀裂纹,裂纹的扩展穿透,最终使弹簧失效。(https://www.xing528.com)

3.3.2 在湿硫化氢环境中的应力腐蚀断裂

液化石油气成分较纯时,不会对弹簧产生腐蚀,当液化石油气中硫化氢和水含量超标时,与弹簧接触,将发生应力腐蚀和氢腐蚀,在弹簧表面某一点产生腐蚀坑,形成裂源,其反应如下:

硫化氢离子将发生电极反应: H2→─SHS-+H+

阳极上有: Fe+HS→─-FeS+H++2e-

从而使铁的电极电位降低,加速阳极腐蚀过程,在阴极上有:

硫促进氢在钢表面上的吸附,原子态氢被吸附在钢表面并渗入钢中,通过扩散,原子态氢到达钢中缺陷处沉淀下来,结合成H2产生高压,将晶界挤裂,发生断裂。

4 预防弹簧断裂的措施

(1)罐车上使用的安全阀应选择经国家质检部门安全注册的制造厂生产的安全阀,质量符合国家标准《弹簧式安全阀技术条件》的规定要求。

(2)弹簧式安全阀应垂直安装,使阀杆、弹簧、阀座在同一轴线上,若不在同一轴线上,弹簧还要受偏心附加载荷的作用,这样会加速弹簧的损坏和失效。

(3)检修时对安全阀进行分解、清洗。安全阀弹簧长期在低温和高应力状态下工作,会引起弹力下降,脆性增大的倾向。检修时可用小锤轻敲弹簧,对发音低沉,沙哑的弹簧应仔细检查,发现表面损伤、锈蚀、弹力下降的弹簧应立即更换,对有怀疑的弹簧可作无损探伤检查。

(4)超过使用寿命的安全阀,应及时更新,防止弹簧疲劳而发生断裂。安全阀发生频跳时,弹簧的前三圈首当其冲承担载荷,但不能迅速有效地将载荷传递给其它弹簧圈,这样易造成前三圈弹簧的疲劳损坏,检修时应格外注意。弹簧已发生松弛变形和使用期限超过两年的,应予更换新的弹簧。

(5)检验调试后的弹簧式安全阀,应作耐压试验和密封试验,然后再进行微调。微调合格后进行铅封和加锁,防止弹簧式安全阀被擅自拧动。

(6)炼油厂应严格执行国家有关液化石油气的质量标准,降低液化石油气中硫化氢和水的含量,提高液化石油气的质量。液氨在充装、卸液过程中严格按操作规程操作,减少空气中有害气体对液氨的污染。装运时要严格控制高液位运行,减少罐内介质与弹簧的接触,以减轻介质中的有害成分对弹簧的腐蚀。

(7)炼钢厂应研制开发抗硫化氢腐蚀性能更好的弹簧钢材并改善热处理工艺,以提高弹簧的耐腐蚀和抗疲劳性能,延长弹簧的使用寿命。

5 结 语

由于影响安全阀弹簧断裂破坏的因素很多,应从设计、制造、工艺、材料、选型、安装、调试、检验、检修、维护保养、使用管理等各方面进行综合控制,使弹簧式安全阀处于良好的工作状态,对防止弹簧断裂引起安全阀失效或推迟弹簧失效的时间是有效的。

参考文献

[1]童慎邦,等.液化石油气汽车槽车.济南:明天出版社,1989

[2]劳动部《关于在用锅炉压力容器安全阀校验的若干意见》,1992

(注:该论文发表于《中国锅炉压力容器安全》2005年第2期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。