对液化气体汽车罐车局部结构的改进建议

程宇群

陕西省锅炉压力容器检验所

1 前 言

液化气体汽车罐车是我国当前运输液化气体的主要手段之一。由于罐车在设计和制造过程中的不妥给以后的运行和维修带来影响,结合对规程、标准及结构问题的理解,本着方便制造、容易维修的原则,提出一些个人的看法。

2 人孔设置位置

罐车人孔位置有3种:罐体顶部、封头中央和封头下方。从受力分析的角度,顶部人孔的凸缘与罐体的连接焊缝受力极不均匀,与罐体纵轴平行的方向上拉应力最大。设置在封头中央次之。人孔在封头下方的结构,虽然焊缝受力仍不均匀,但焊缝的拉应力最小。从方便检验检修考虑,只要罐内的防波板设置得当,人从罐顶进出罐可以将防波板当成爬梯,出入比较方便;拆装人孔盖时,作业条件好、紧固质量可靠。随着罐车的大型化,从封头中央的人孔进出罐越来越困难,作业条件也比较差。尽管有资料讲人孔设置罐体顶部,会使罐车的重心抬高,不利于罐车的稳定,理论上有影响,实际上影响甚微,几乎可以忽略。如果把人孔设置在封头中央或封头下方,从人性化设计出发,建议设计者应该考虑在罐体内、外部适当的部位增设一些拉手和踏步,便于工作人员进出。

3 防波装置的设计

我们暂且把防波装置定义为起阻尼作用的防波板和一侧与罐体连接,一侧与防波板连接的防波板支架两部分组成。防波板一般用整块薄钢板制作,用螺栓或焊接的方法固定在支架上;支架用角钢煨制,或用一定厚度钢板割制。某厂的支架板侧面还布置有数块加强筋,以提高支架刚度。除薄板制成的支架板与罐体满焊外,其他类型的支架板均为间断焊,间距约100mm,每段焊缝长不足100mm。笔者认为防波装置的设计应从以下几点考虑:

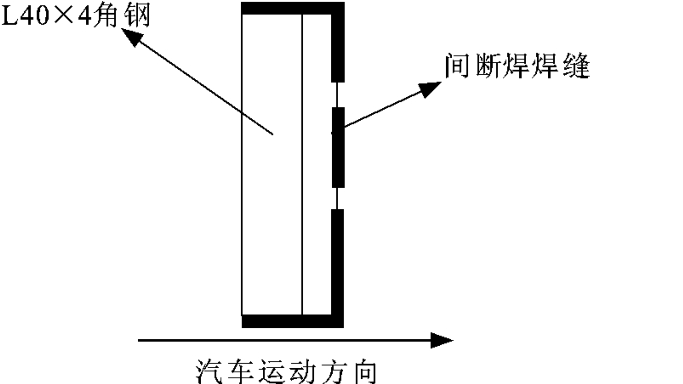

(1)间断焊焊缝长度的计算,不能遵循等强的原则,而应该是超强布置,即焊缝强度一定大于支架强度,且应该在与罐体接触的4个面上都布置焊缝。原因很简单,就是支架与罐体的连接一旦开裂,修复起来很麻烦。某厂的罐车,防波板支架用∟40×4煨制,三面布置间断焊焊缝(图1),在汽车运动方向垂直的一个面上没有布置焊缝。此结构承载能力极差,是焊接结构中首先摈弃的接头形式。检验中就发现有些支架与罐体间已经存在有6~7mm的间隙,相信这决不是设计人员特意保留的。

图1(https://www.xing528.com)

图2

(2)支架板的强度与连接方式:某厂罐车,用5mm薄板做支架,满焊在罐体上,防波板用螺栓连接。检验中发现8组防波板全部损坏,其中防波板断裂的有2组,5组螺栓孔撕断,或螺栓剪断,最严重的1组是把支架的 从根部撕断,仅留下焊缝和不足10mm宽的一段支架板。理论上材料的强度可能是足够的,但使用时情况很复杂。建议厂方将支架用钢板适当增厚,杜绝支架从根部撕断的现象;在防波板螺栓孔处补强,以解决螺栓孔撕断问题。检验中发现,螺栓连接的结构被破坏的几率大于焊接结构,这是因为这种结构非刚性连接部位比较多,在长期运行过程中的冲击力使得螺栓松动,受剪切的螺栓额外的又承受冲击力,使结构过早的失效。相比较而言,焊接结构,加工工艺简单,强度大,应首选。

从根部撕断,仅留下焊缝和不足10mm宽的一段支架板。理论上材料的强度可能是足够的,但使用时情况很复杂。建议厂方将支架用钢板适当增厚,杜绝支架从根部撕断的现象;在防波板螺栓孔处补强,以解决螺栓孔撕断问题。检验中发现,螺栓连接的结构被破坏的几率大于焊接结构,这是因为这种结构非刚性连接部位比较多,在长期运行过程中的冲击力使得螺栓松动,受剪切的螺栓额外的又承受冲击力,使结构过早的失效。相比较而言,焊接结构,加工工艺简单,强度大,应首选。

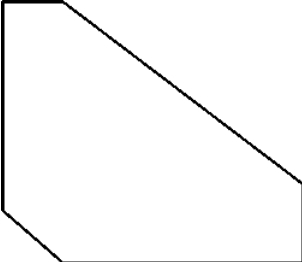

(3)有加强筋板的结构,筋板正确的安装顺序是先焊接支架板,再装配筋板。如考虑焊接变形也可将支架板和筋板一起装配。不论哪种装配工艺,都应保证支架板与罐体的焊缝为连续焊缝。因为此焊缝是主要受力焊缝。根据钢结构的有关要求,筋板必须加工成图2状,便于主焊缝连续贯通。检验中发现,一些支架和筋板处焊缝交叉在一起,或者是支架板焊缝为避开筋板,而在此处断开。理论上讲,焊缝在此类结构处交叉或断开,存在着较严重的未焊透现象,存在着较大的应力集中。

某厂罐车的支架板,装配时的点固焊缝很小,几乎是一个φ5~6mm的圆点。因为开始施焊时罐体壁温较低,散热条件好,点固焊缝极易产生焊接缺陷。在工作焊缝施焊时,必须将其熔化,否则点固焊时就应有一定焊缝长度。检验中发现,装配时的点固焊缝仍保留在罐体上,这种处理方式不妥。

4 气相管自由端固定方法

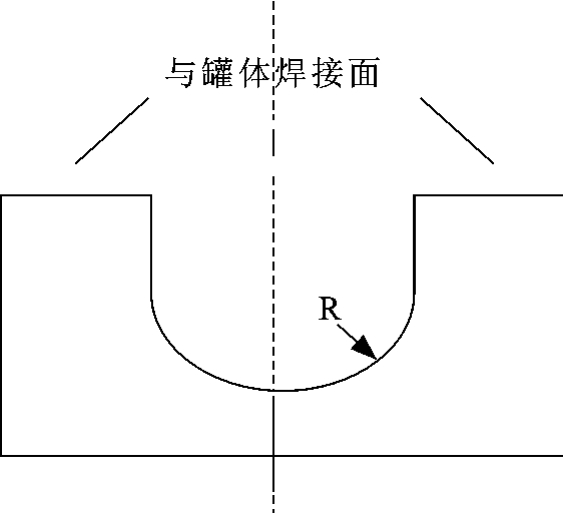

常见的固定方法有两类:一类为刚性固定,即在罐体上焊一段角钢,角钢与气相管直接焊在一起;另一类为非刚性固定,即在罐体上焊一段角钢或钢板,在角钢或钢板上加工螺孔,用U形卡固定气相管。也有直接焊1块如图3状的钢板,气相管套在U型环内。不论何种形式,都是将固定物直接焊在罐体上,此法欠妥。

图3

就说焊U型板吧,设计图上U型板的两侧与罐体接触的长度约10mm,如果“U”形加工稍有偏差,(事实上此零件多用边角料气割下料,外形尺寸极不规矩)尺寸偏小的一侧与罐体接触的长度缩短,施焊过程中,稳定的焊接温度场还没有建立就要收弧,易产生焊接缺陷,如咬边等。检验中发现1块U型板一侧满焊,另一侧钢板长度仅剩五六毫米。焊缝收弧处出现φ10mm左右的弧坑,罐体上咬边深达3mm;直接焊在罐体上的角钢,检验中也发现过与罐体完全脱焊的情况。这些问题不处理对安全使用造成影响,处理起来又费事麻烦,如上述的弧坑,补焊后进行了局部热处理,直接增加了成本。如果增加一块垫板,支架焊在垫板上(防波板支架也可按此法处理),上述的事情就变得简单多了,且气相管支架通过垫板与罐体连接,可以使连接处的应力分布进一步趋于合理,避免运行中产生新的缺陷。

(注:该论文发表于《特种设备安全技术》2005年第4期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。