液化石油气汽车罐车安全阀弹簧断裂分析

王 瑜 夏锋社

陕西省锅炉压力容器检验所

1 前 言

我所在液化石油气汽车罐车检验中发现一些A412F-2.5-12型安全阀弹簧断裂(有的安全阀仅使用半年),导致安全阀失效。该弹簧材料为60SiMn2A,规格为Φ13mm。为找到弹簧断裂原因,我们选取具有代表性的断裂件进行理化检验,对断裂原因进行了分析。

2 试验与结果

2.1 化学成分

在弹簧断裂部位取样进行材料化学成分分析,其结果如表1所示,符合该材料成分要求。

表1 60SiMn2A弹簧化学成分表

![]()

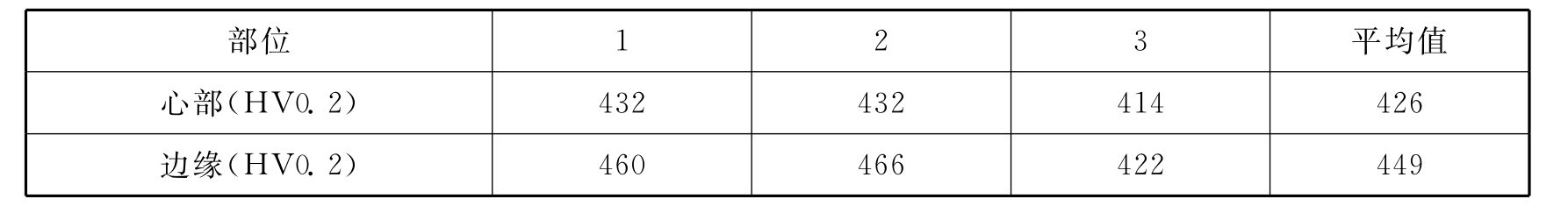

2.2 硬度检查

在弹簧断裂部位作硬度检查,其结果如表2所示。弹簧质量证明书显示,弹簧硬度合格标准为45~50HRC,由此可见,该弹簧硬度略低于标准要求。

表2 60SiMn2A弹簧断裂部位硬度值

2.3 弹簧金相组织检查

在断口附近沿周向面截取一金相试样,经抛光、4%硝酸酒精溶液侵蚀后置于金相显微镜下观察金相组织,金相组织为回火屈氏体,组织均匀并有一定马氏体位相,没有发现未融熔碳化物或粗大魏氏体组织,金相组织基本正常。

2.4 断口分析

2.4.1 宏观分析

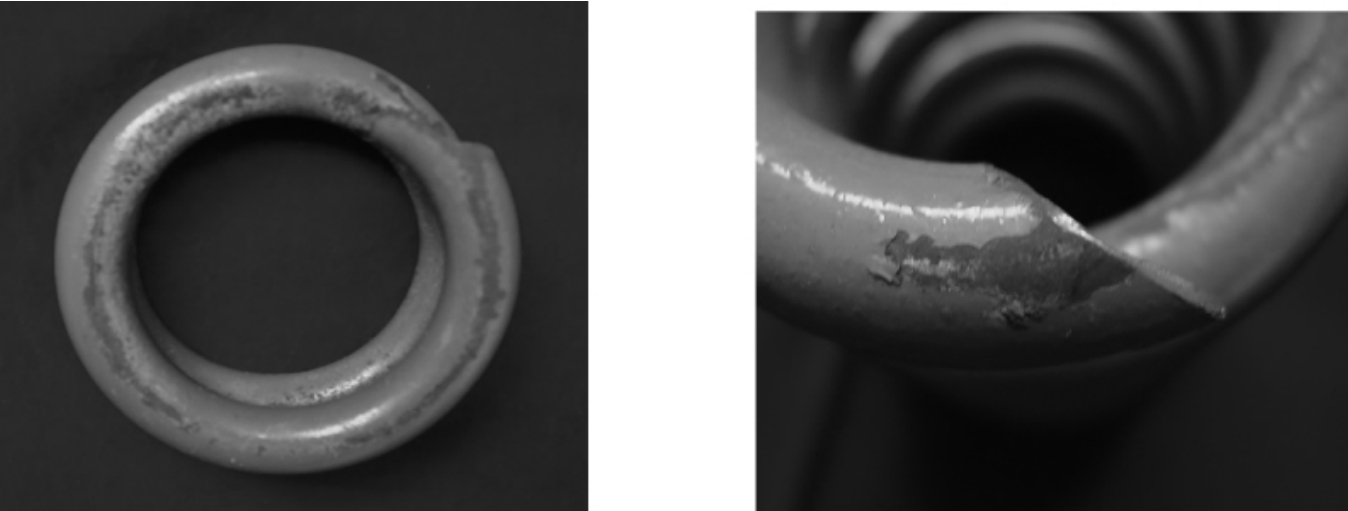

根据观察收集到的大量断裂件发现,断裂部位大多发生于弹簧第一圈和第二圈附近,第一圈和第二圈弹簧侧面有局部因受力接触而引起的磨痕、漆皮脱落和腐蚀斑点等。断口与周向面约成45°角,裂纹源位于第一圈和第二圈受力后接触点压痕与断面的中点处。弹簧靠断裂源侧有明显的因局部接触受力引起磨痕损伤,且比其周围部分都要严重。断裂外貌如如图1所示。

图1 断裂弹簧外观形貌

2.4.2 微观分析

弹簧断裂后放置时间较长,断口面上存在油污和锈蚀,使用线切割机切取断口样品,用软毛刷浸蘸甲醛液清洗断口面,吹干后放入无水酒精中洗净吹干,然后应用扫描电子显微镜进行观察。

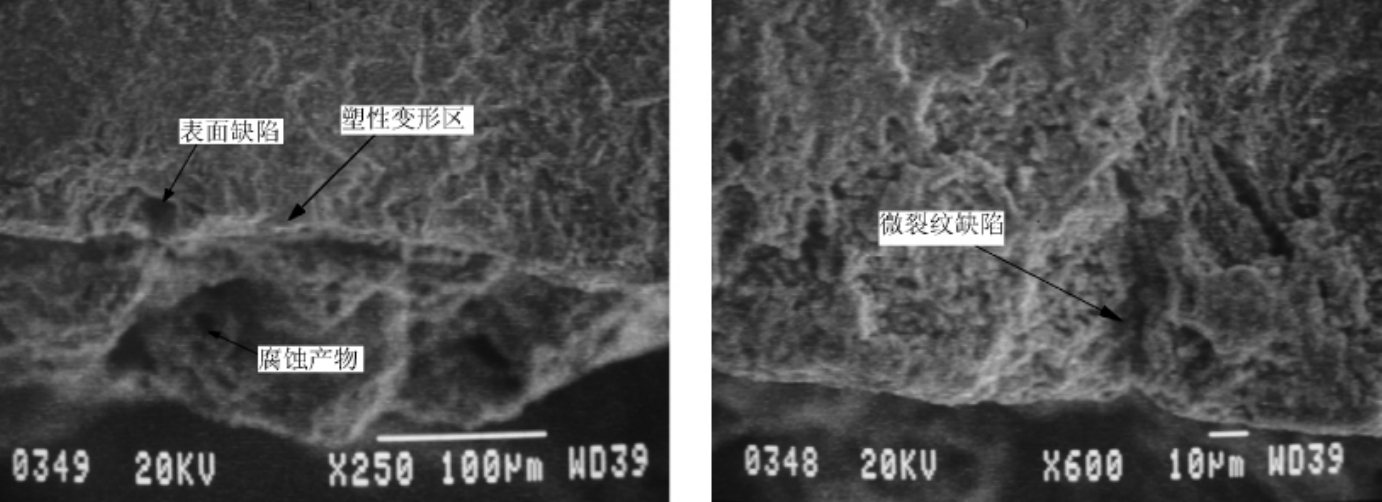

(1)裂纹分析。

电镜下显示,在弹簧断裂源区,有明显的塑性变形存在,同时在断裂区域弹簧表面,有大量的腐蚀产物附着在弹簧表面。这主要是由于弹簧在应用过程中一直处于液化石油气中,表面的漆皮磨损脱落后受到液化石油气中硫化氢等介质的腐蚀引起,如图2所示。

图2

弹簧表面擦伤处由于受疲劳交变应力作用,并圈处擦伤长度长短不一,进一步电镜放大观察擦伤处存在麻坑和微裂纹,弹簧并圈处裂断端口与相邻圈距离太近,在实际应用中受到交变应力作用后相接触,在接触过紧区域受到接触应力作用,表面擦力增大,裂纹容易首先在表面萌生,产生麻点、剥落及微裂纹。同时,在喷丸处理时留下的微粒子,在弹簧圈接触挤压时引起弹簧点局部发生塑性变形,产生微裂纹,而疲劳损伤起始于微裂纹处(见图2)。这些都是弹簧在应力作用下产生疲劳裂纹,当裂纹大于某一尺寸时,在高变应力作用下就会扩展,导致早期疲劳断裂。

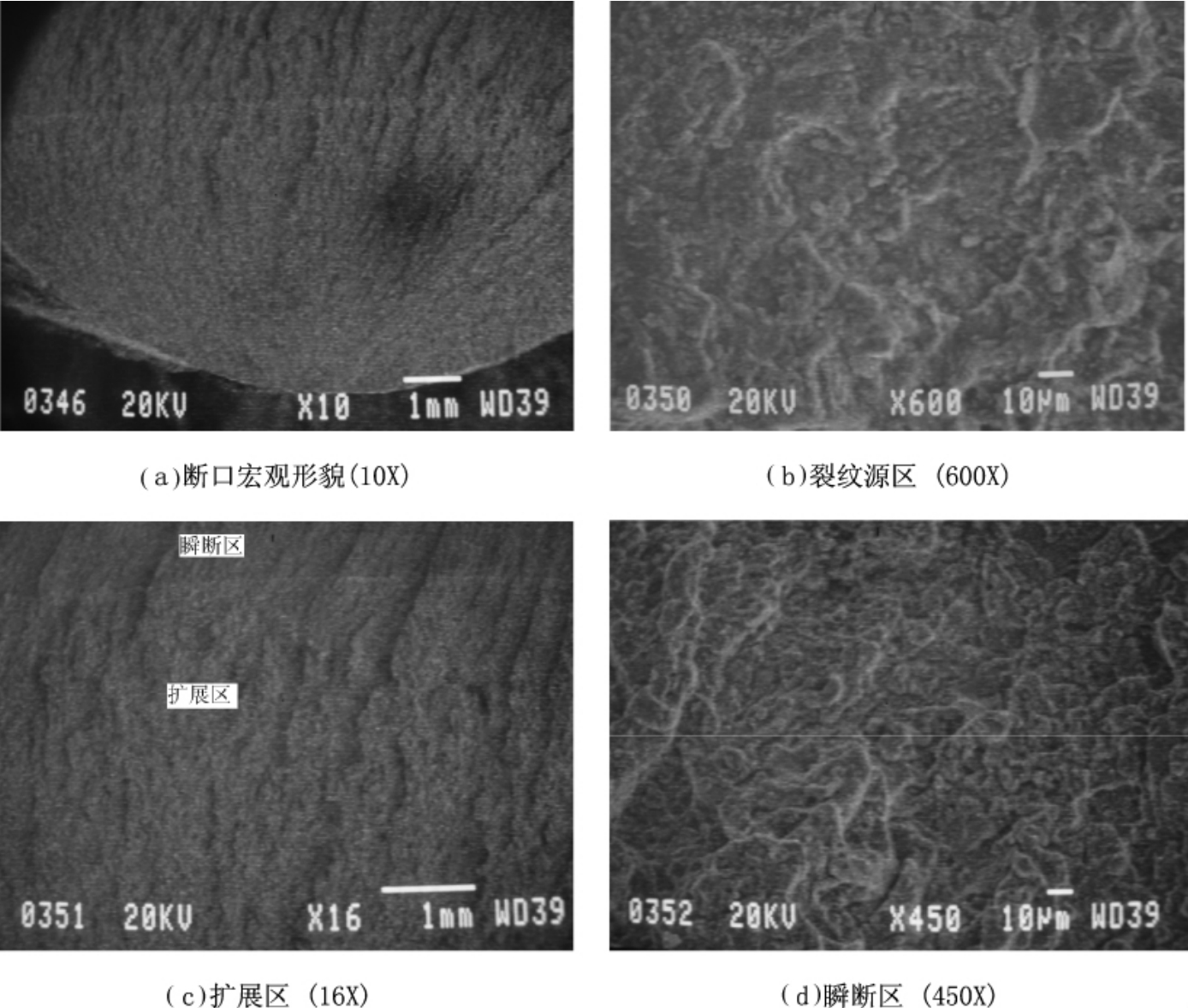

(2)断口分析。(https://www.xing528.com)

电镜下显示断口处疲劳裂纹源区、扩展区、快速断裂区明显,疲劳裂纹源区平坦,裂纹细小且扩展缓慢,高倍电镜下可见为穿晶断裂;扩展区裂纹呈放射状发展,有明显的放射花样及人字纹;瞬断区粗糙,高倍电镜下显示为穿晶瞬断。从以上断口形貌可见该弹簧早期断裂属于疲劳断裂。断裂疲劳源位于并圈处,疲劳源区较小,扩展区几乎占到整个断面的一半,可见寿命主要集中在扩展区,且该弹簧在断裂前有一定的疲劳周期。瞬断区是疲劳裂纹扩展到一定尺寸后发生的瞬时断裂,具有静载断口特点。如图3所示。

图3 扫描电镜照片

2.5 断裂原因分析

2.5.1 接触疲劳断裂机理

接触疲劳是工件表面在接触压应力的长期不断反复作用下引起的一种表面疲劳破坏现象。表现为接触表面出现许多针状或痘状的凹坑,称为麻点,也叫点蚀或麻点磨损。有的凹坑很深,呈“贝壳”状,有疲劳裂纹发展线的痕迹存在。在刚出现少数麻点时,一般仍能继续工作,但随着工作时间的延续,麻点剥落现象将不断增多和扩大,形成微裂纹,进而引起疲劳断裂。

2.5.2 弹簧受力分析

安全阀所用的弹簧属于圆柱形螺旋压缩弹簧,当其受到轴向载荷时,弹簧的任意横截面所受的切应力在弹簧内径受力最大,外径受力最小,因此弹簧的失效大多数都是从弹簧的内侧开始。当弹簧进行疲劳压缩试验时,由于不断受到冲击载荷的作用,弹簧的第一至第三个弹簧圈首先承受压力并不断地吸收冲击能量又不能迅速有效地将其传递给其他弹簧圈,因而使得断裂最容易在第一至第三个有效圈处产生。该批弹簧的断裂大多就发生在第一圈和第二圈处。

本文所述弹簧在液化气槽车中,长期在旋紧的状态下工作,这就大大地增加了基体的内应力,使弹簧的内应力增高。同时槽车在充装液化气来回运输过程中,由于汽车行驶中的振动,以及使用过程中随着液化气量多少的变化,弹簧所承受的外力也在变化,这就使弹簧处于低周交变应力状态下工作。

2.5.3 断口起裂源形成原因分析

通过对断口检验与分析,弹簧断口起裂源形成原因主要有以下几个:

(1)从断口宏观结果分析可知,弹簧并圈处和前两圈相邻弹簧间距过小。弹簧在受力后,使并圈处和相邻圈弹簧表面接触,产生接触疲劳应力作用,加重表面损伤,极易诱发裂纹产生。

(2)喷丸处理中喷丸的微细粒子夹在并圈处未处理干净,同时弹簧心部硬度偏小,弹簧在使用过程中因受压缩而使微细粒子与弹簧挤压,使弹簧产生塑性变形,进而产生微裂纹。

(3)喷丸处理的目的使弹簧表面晶粒碎化,产生残余应力,以降低疲劳裂纹扩展速度,从而提高弹簧疲劳强度,延长弹簧使用寿命。但在喷丸处理过程中,如果并圈处间隙太小甚至无间隙,使喷丸强化在该区域未达到预想强化效果,使疲劳强度降低,在运行过程中易产生表面裂纹。

(4)弹簧在运行过程中表面漆皮脱落,引起表面腐蚀,腐蚀产物降低弹簧表面强度,使表面裂纹萌生更加容易,极大地降低了弹簧的疲劳寿命。

弹簧在工作过程中,由于上述原因的综合作用,在第一、第二圈弹簧处出现微裂纹,进而生成疲劳源,加之弹簧处于低周交变应力状态下,最终导致疲劳断裂。

3 结论和建议

该弹簧为疲劳断裂失效。第一、第二圈弹簧处可见多处擦伤、漆皮脱落、表面腐蚀,同时电镜下裂纹源可见明显的塑性变形,有麻坑、微裂纹存在,是引起该弹簧疲劳断裂的主要原因。为了防止此类现象发生,保证液化石油气罐车安全运行,建议采取以下措施:

(1)设计制造时应注意弹簧并圈处及相邻圈间间距,过小的间隙不仅无法保证喷丸处理的效果,在应用中也易引起接触疲劳。

(2)在喷丸处理后,应仔细将喷丸微粒子清洗干净。

(3)该弹簧在硬度测试中其心部略低于标准要求,使弹簧在受力状态下更易发生弹性变形,增加接触疲劳的可能性。应改进热处理工艺,提高心部硬度。

(4)液化石油气罐车安全使用和管理要求较高,因此安全阀中断裂的弹簧有可能造成液化气大量泄漏而无法控制,使罐车的安全使用受到很大的威胁。因此建议检验单位在检查中加大安全阀弹簧的检验力度,消除安全隐患。

参考文献

[1]周巧琴,等.55CrSi弹簧钢失效分析与研究.福建分析与测试,2003,12(3)

[2]束德林.金属力学性能.北京:机械工业出版社,1992

[3]于志伟,等.压缩螺旋弹簧的断裂分析.大连海事大学学报,1995,25(2)

(注:该论文发表于《中国特种设备安全》2007年第7期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。