超高压水晶釜无损检测方法及质量控制

王景人

陕西省锅炉压力容器检验所

1 前 言

近几年来,我省的超高压水晶釜数量持续增长,目前已有200余台。我所是省内唯一具有超高压容器检验资质的检验机构,承担着全省包括超高压水晶釜在内的超高压容器的定期检验任务。但是,目前国内没有超高压容器无损检测方面的国标或部标,《超高压容器安全技术监察规程》也只给出了验收标准,并没有明确制造检验和定期检验时所采用的具体的检验方法,国外也没有统一的检测方法和验收标准。本文简述了φ250超高压水晶釜釜体无损检测方法及其质量控制,与广大同行交流。

2 超高压水晶釜主要参数及检测重点分析

2.1 超高压水晶釜主要参数

φ250超高压水晶釜主要参数为:设计压力151Mpa,材质PCrNi3MoVA(炮钢),工作压力137MPa,介质碱溶液,设计温度400℃,容积0.22m3,筒体厚度93mm,内径250mm,国营内蒙古第二机械设计制造厂设计制造。

由上所知,该水晶釜有如下特点。(1)工作压力高:属超高压容器。

(2)工作温度高:在超高压容器中属高温。

(3)材料特殊:根据原始资料介绍PCrNi3MoVA为国营内蒙古第二机械制造厂专用炮钢,属于锻钢,裂纹敏感性强。

(4)使用环境苛刻:在釜外部通过电加热而使内部温度、压力升高。

2.2 超高压水晶釜检验重点分析

(1)内径小、壁厚大、应力复杂(三向应力),且应力分布不均匀;内壁承受周向应力最大,外壁最小。以内蒙二机生产超高压水晶釜为例,内外壁周向应力相差达98%。

(2)外部电加热内壁受到拉应力,使内壁综合应力状况恶化。

(3)高压水晶釜在运行时,由于进出物料及水晶种挂架、铲料很容易在内壁产生使用缺陷,特别是纵向刮痕、划伤等缺陷。

从以上分析可知,超高压水晶釜的危害缺陷首先是内、外壁表面及其近表面的裂纹等线形危害性缺陷。这也是超高压容器制造和检验验收中内壁比外壁严格的主要原因,也是定期检验的重点。由于内径小、长径比大,表面探伤难以实施,所以外部表面检测选择对表面及近表面缺陷具有很高的检测灵敏度磁粉检测,内表面及材质内部检验首选超声波检测。

3 磁粉检测和质量控制要点

3.1 磁化方法的选择

由水晶釜容器的使用工况可知,该釜磁粉探伤的重点是表面裂纹缺陷。为了有效地检验出所有缺陷,我们选择了具有集肤效应的交流电进行磁化,为了提高效率选择了具有旋转复合磁场的交叉磁轭(CYE-3F型)对外表面进行磁粉探伤。交流磁轭与水磁悬液的配合使用,对裂纹缺陷具有很高的灵敏度,能够保证探伤的有效性。

3.2 磁粉粒度及磁悬液浓度质量控制

(1)交叉磁轭至少应有118N的提升力(磁极与试件表面间隙为0.5mm)。

(2)选择磁粉平均粒度应在(2~10)μm,最大粒度应不大于45μm。

(3)磁悬液的配制,应严格按使用标准要求进行,浓度应保证在(10~25)g/1,最好是15 g/1左右。浓度低不能在缺陷部位形成足够的磁粉堆积,灵敏度下降,造成缺陷漏检。浓度太大会形成过度背景,也不利于缺陷的正常检出。

3.3 釜体表面的预处理及反差剂的应用

釜体长期在釜坑中,所以表面有许多油污及铁锈和其他污物,因此,釜体吊出后应对表面油污等进行清理,然后打磨除去铁锈,氧化皮、毛刺并露出金属光泽,以确保磁轭能与工件良好接触,这一点非常重要。

为了增加磁痕和工件表面颜色的对比度,进一步提高检测灵敏度,我们在釜体均匀喷涂了一层反差增强剂薄膜,厚度控制在25~45μm。

3.4 探伤过程及质量控制

磁化前将釜体表面根据磁轭宽度按纵向(轴向)划分检测区域,且区域间应重叠15~30 mm,并用灵敏度A1型试片(A1-15/100)在釜体表面进行磁化规范的确定,应对磁化区域进行预润湿,然后磁轭的连续行走速度约4m/min,边磁化,边喷施磁悬液,磁悬液应喷施在磁轭行进的正前方,液流不宜太强,以免冲刷掉磁痕显示,且必须在通电时间内施加完毕,通电时间为1~3S。为保证磁化效果应反复磁化两次,停施磁悬液1S后才可停止磁化。由于旋转磁场方向和大小是随时间变化的,步进式分段磁化会产生缺陷的漏检,严禁采用步进式分段磁化。

由于釜体弧度大,磁化过程应注意使用交叉磁轭装置时,4个磁极端面与检测面之间应尽量贴合,最大间隙不应超过1.5mm。接触不好会影响检测灵敏度。实际操作主要通过磁轭和工件的震动声音及手部感觉来判断,若手部感觉磁轭吸引力小或震动声很大,说明接触不良,反之,则接触良好。

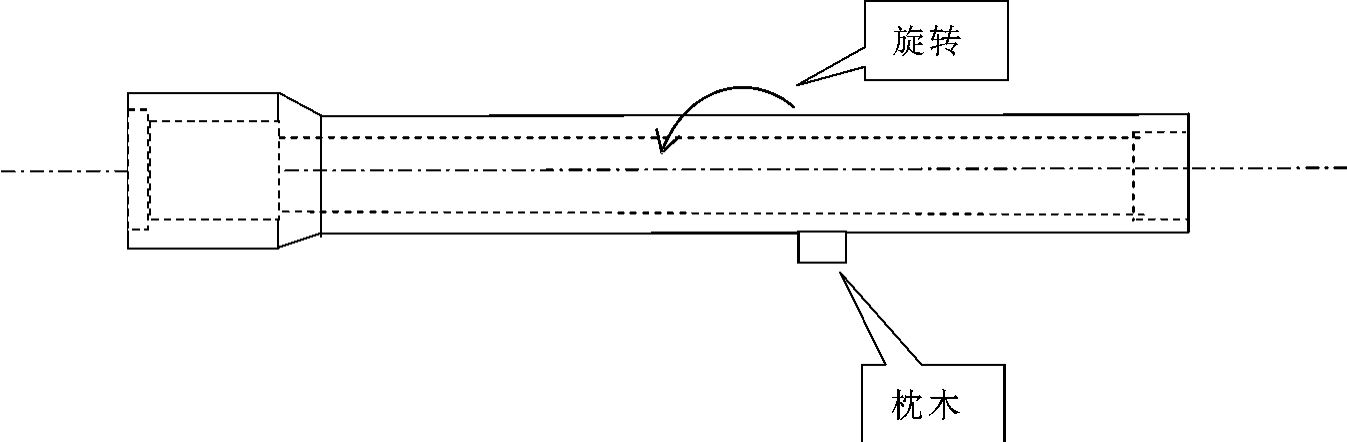

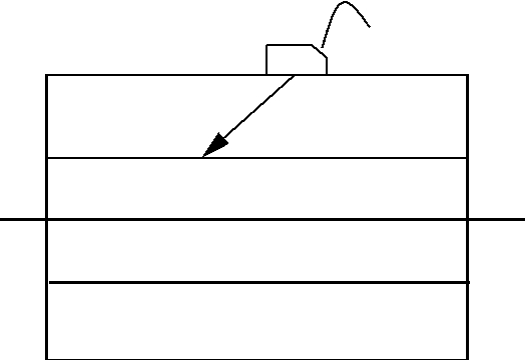

当检验完1/4弧面时,应对釜体滚动,尽量使探伤在釜体正上方进行,保证磁化规范的有效性,如图1所示。

图1

3.5 磁痕观察与验收

磁痕的评定应在可见光或有效光源下进行,通常工件被检表面可见光照度应大于或等于1 000lx,观察是否有磁痕形成,如有应作出明显标记。对有怀疑的磁痕显示,应反复磁化,确定是否是缺陷显示,对已确定的真实缺陷磁痕进行标记,测量其位置、大小和性质,并画图记录。

磁粉检测验收按《超高压容器安全技术监察规程》第三十四条规定执行。

4 超声波检测和质量控制要点

4.1 探头选择

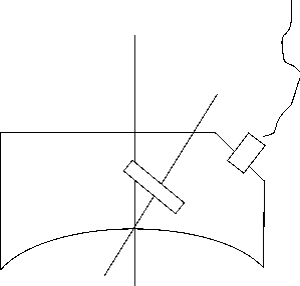

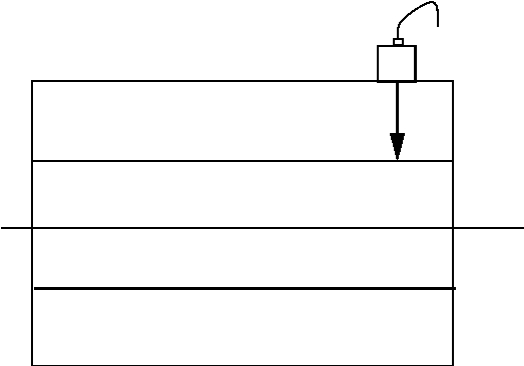

(1)周向斜探头:T=93mm、D=250+186=436mm Sinβ=1-2Tm/D

图2

有机玻璃中:CL1=2 730m/s,钢中:Cs1=3 230m/s,所以入射角α ≤Sin-1(Sinβ×CL1/Cs1)≈28.98°,第一临界角αⅠ=27.6°,故选择入射角α=28.5°的探头才能够扫查内表面。探头耦合面与水晶釜外径相同或略大,利于入射点与釜体周向耦合,如图2所示。(https://www.xing528.com)

(2)纵向斜探头:选择2.5P1313×K1探头。

(3)纵波直探头:选择5Pφ15~φ20单直探头。

4.2 人工试块

(1)材料及尺寸与超高压水晶釜釜体相同。

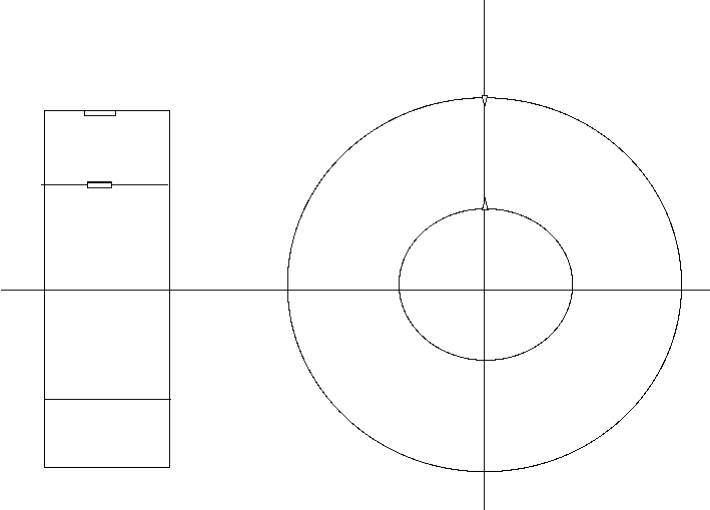

(2)单斜探头:V型槽和其他切割槽具有表面开口的线性缺陷的特点,更适用于锻件等工件的横波检测,也可模拟其他工件或焊缝表面或近表面缺陷以调整检测灵敏度。所以原制造检验用φ2×40长通孔作为基准反射体与我们要检验的裂纹等危害性缺陷在反射波形及反射当量上差异非常大。故基准反射体选择用内、外表面1mm深、长25mmV型60°人工缺陷,如图3所示。

(3)单直探头:CSⅠ、CSⅢ。

图3

4.3 距离—波幅曲线调节的控制

(1)在荧光屏上绘制距离—波幅曲线,应特别注意基准波高不要选得过高,最大探测距离处的曲线(波高)位置不得过低,如果上述两条要求不能同时满足,可以重新挑选超声波探头,也可以分段绘制距离—波幅曲线。

(2)实际绘制时,基准波高通常选择为荧光屏满刻度的60%~80%。全跨距探伤时,深度为工件厚度2倍的孔的反射波幅最好不低于荧光屏满刻度的40%,至少应不低于荧光屏满刻度的20%。因为曲线位置太高或太低,将超出仪器的线性动态范围,检测的线性变差,对缺陷的定性、定量带来很大的不确定度。

(3)直探头用CSⅠ调试时可以釜体表面与试块表面实测差值进行补偿;如果直接在釜体外圆面调试可不用补偿。

4.4 检验方法

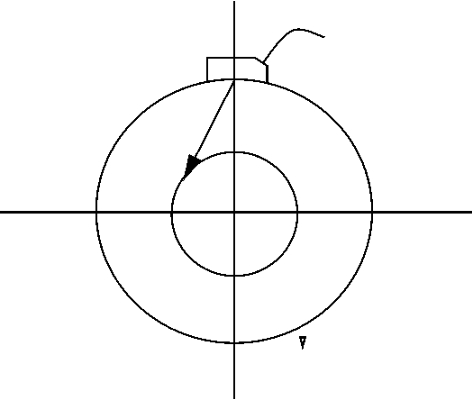

(1)用2.5P13×13K0.68(入射角α=28.5°)的斜探头做周向双向扫查(图4),检查与轴线平行的径向缺陷。用超高压水晶釜1mmV型槽对比试块调节距离—波幅曲线,作为基准灵敏度。

(2)用2.5P13×13K1的斜探头做轴向双向扫查(图5),检查与轴线垂直的径向缺陷。用超高压水晶釜1mmV型槽对比试块调节距离—波幅曲线,作为基准灵敏度。

(3)用直探头从外圆面对周向缺陷进行检测(图6),

检查与轴线平行的周向缺陷。缺陷灵敏度可用底波调节法或AVG曲线法调节,灵敏度不得低于内表面处φ2mm平底孔当量直径。

图4

图5

图6

4.5 缺陷记录和验收控制

4.5.1 缺陷记录

(1)周向检测:超过距离-波幅曲线一半的缺陷反射波和缺陷当量。(2)轴向检测:超过距离-波幅曲线一半的缺陷反射波和缺陷当量。

(3)纵波检测:采用计算法或AVG曲线法缺陷当量,当材质衰减系数大于4dB/m,应予以修正。当量直径≥φ2mm的单个缺陷及位置、φ2mm当量直径的密集缺陷区。4.5.2 验收条件

(1)周向扫查:①釜体内表面20mm范围内,不允许存在1mmV型槽当量的缺陷及裂纹;②釜体内表面20mm起至外表面,不允许存在1mmV+10dB型槽当量的缺陷及裂纹。

(2)轴向检测:①釜体内表面20mm范围内,不允许存在1mmV型槽当量的缺陷及裂纹;②釜体内表面20mm起至外表面,不允许存在1mmV+10dB型槽当量的缺陷及裂纹。

(3)纵波检测:①不允许有φ3mm当量直径的单个缺陷或超过φ2mm当量直径的密集缺陷区存在;②内壁和开孔部位沿边缘50mm厚度范围内,不允许有φ2mm当量直径的单个缺陷存在。

验收标准:用入射角α=28.5°做周向双向扫查,釜体内表面20m范围内不允许存在1mm深、长25mmV型槽当量的缺陷及裂纹;距离内表面20mm起至外表面不允许存在1mm深、长25mmV型槽+10dB当量的缺陷及裂纹。

这里验收标准虽然严于《超高压容器安全技术监察规程》要求,但为对经过长期在苛刻条件下运行的超高压容器安全运行考虑,符合《超高压容器安全技术监察规程》第三十四条规定,也符合“内严外宽”的精神。

5 结 语

无损检测过程中影响探伤质量的因素还很多,每一个环节的忽视都可能造成检验灵敏度的下降,对缺陷造成漏检,这就意味着检验工作失效(失败),可能留下安全隐患,一旦发生事故,后果不堪设想。因此,作为检验人员,增强工作责任心,把好探伤过程中的每一个环节,在实践中不断总结学习,提高理论知识水平,保证无损检测工作的有效性、可靠性,使设备的安全运行和人民生命财产安全得到保证。

参考文献

[1]浙江大学,华东化工学院.化工容器设计.武汉:湖北科学技术出版社,1985

[2]国家发展和改革委员会.JB/T 4730.1~4730.6-2005承压设备无损检测.北京:新华出版社,2005

[3]全国无损检测人员资格考委会.磁粉探伤.中国锅炉压力容器安全杂志社

[4]全国无损检测人员资格考委会编写.超声波探伤.中国锅炉压力容器杂志社

(该论文为2006年11月“陕西省特种设备协会2006年学术年会”交流论文)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。