超高压水晶釜釜体外壁盲孔部位有限元应力分析

夏锋社1 淡 勇2

(1陕西省锅炉压力容器检验所,2西北大学化工学院)

1 前 言

在容器的定期检验中,经常遇到在役压力容器中含有与原设计图纸不符的结构。如果不加以合理的分析,简单的不允许这些结构的存在,就会造成不必要的返修,甚至有可能将合乎使用要求的设备判废,更为严重的是,若结构返修不当,反而会增加新的潜在危险。只有对与原设计图纸不符的结构进行合理的分析、科学的评定,才能既保证在役压力容器的安全使用,又可获得较好的经济性。

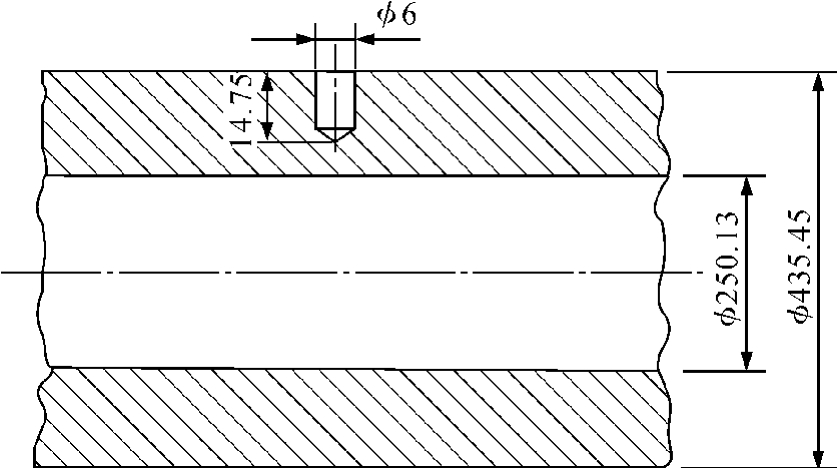

用户为了监控反应釜的操作温度,在超高压水晶釜釜体外壁面上钻了一个φ6×14.75 mm的盲孔,以便安装测温装置。釜体外壁面盲孔的出现,违反了原设计要求,因此,对反应釜的安全性提出了疑问。本文采用有限元的方法对盲孔部位进行了详细的应力计算,旨在判断该反应釜能否安全运行。

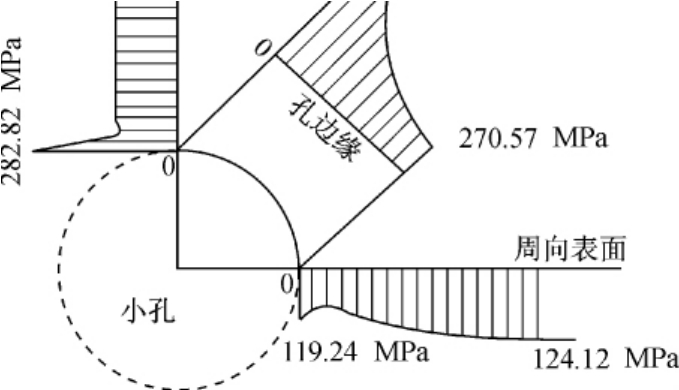

图1 釜体上盲孔的结构

2 基本参数

该超高压水晶釜釜体,由PCrNi3M0VA钢材锻造、机械加工而成,实测其内、外直径分别为φ250.13mm和φ435.45mm;设计压力为151MPa,工作压力137MPa;设计温度400℃,工作温度380℃;釜体外部非火焰加热,釜体材质机械性能测试结果见表1。

表1 PCrNi3M0VA机械性能

![]()

3 有限元计算

3.1 计算模型的建立

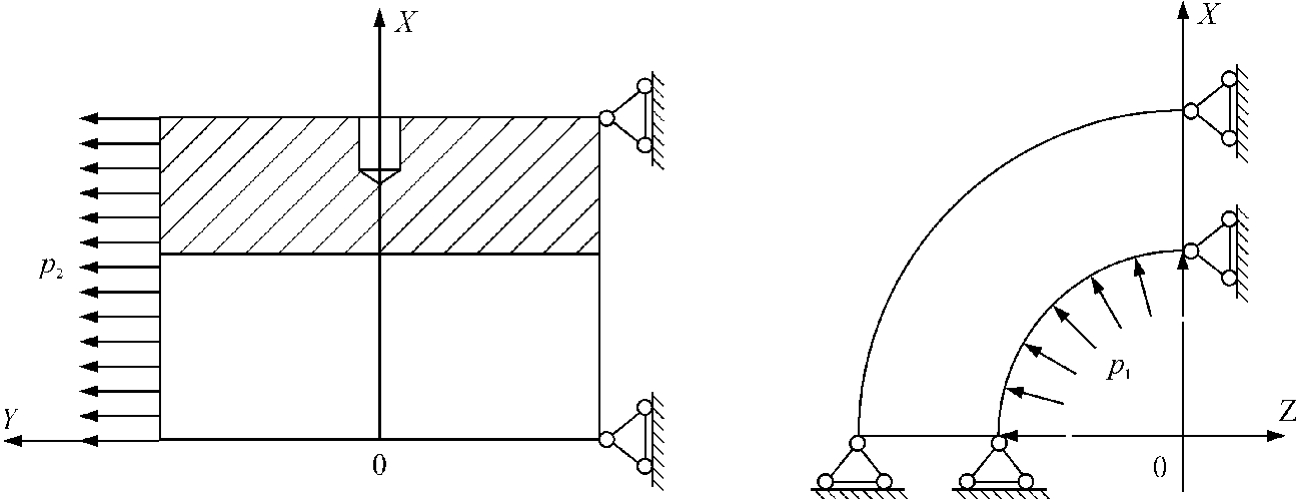

釜体在内压作用下,属于轴对称结构。由于盲孔的存在且尺寸较小,故计算模型取釜体的四分之一结构,如图2所示。

边界条件的处理:由于对称性,在XOY面和YOZ面分别给定Z方向和X方向位移为零的约束,为防止刚体位移,在模型右端给定Y方向位移为零的约束;在模型内壁面施压均布压力P1=151MPa,在模型左端面施加的均布拉力P2=74.74MPa。P2的确定由Lame方程确定如下:

![]()

式中:P为设计压力,取151MPa;K为径比,经计算为1.74。由于该设备采用外加热有保温,且在轴向设备一端自由无约束,所以不计温度应力。

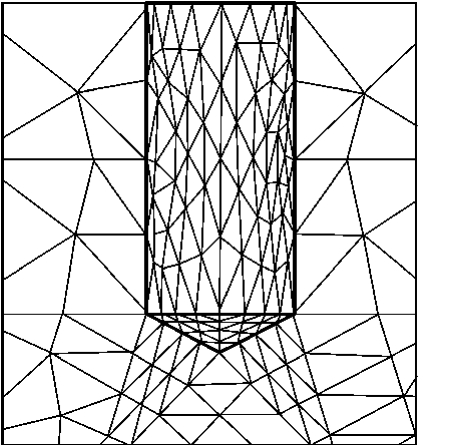

本文计算采用中国压力容器标准化技术委员会认证并在国务院17个部委推广使用的ANSYS 5.7分析程序。整个计算共用了11 888个四面体单元,18 268个节点,网格划分如图3所示。(https://www.xing528.com)

图2 有限元计算模型

图3 孔周围局部网格图

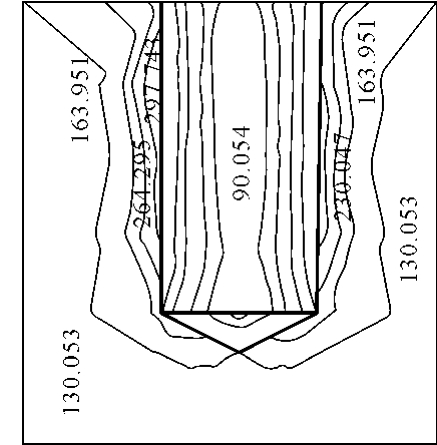

图4 盲孔部位的应力场

图5 釜体外壁盲孔周围应力分布

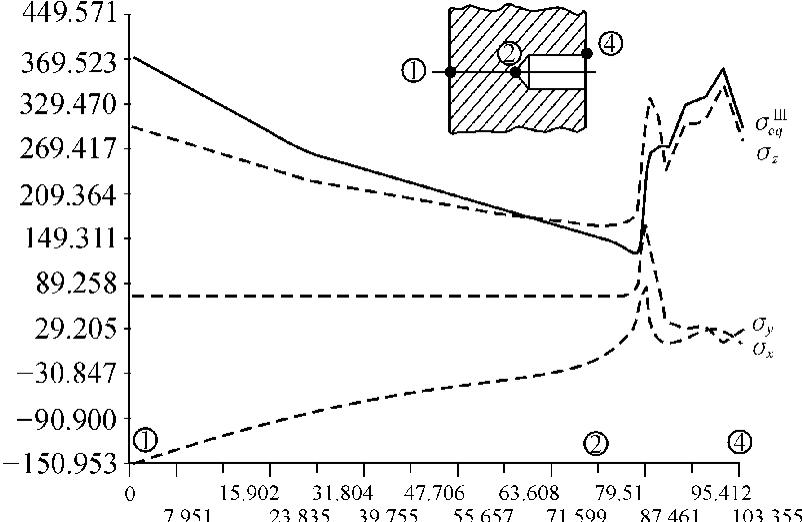

图6 XOY剖面沿1,2,4线应力分布

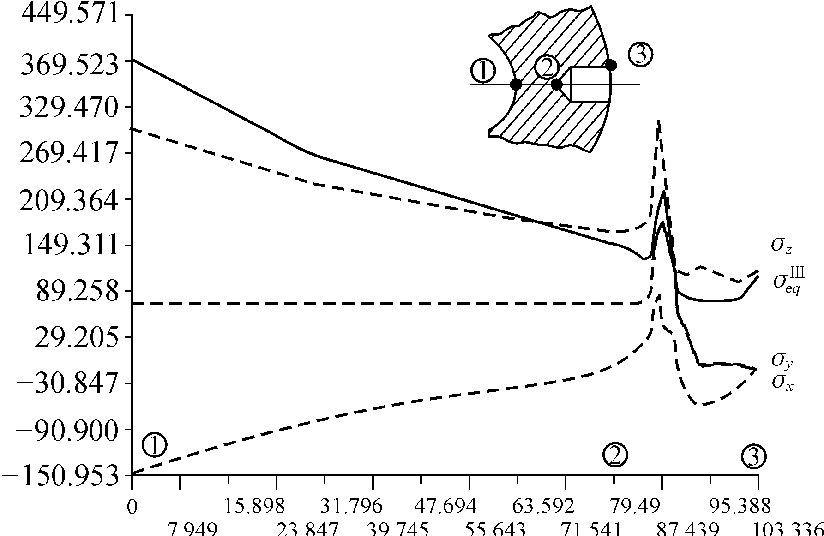

图7 XOZ剖面沿1,2,3线应力分布

3.2 计算结果和分析

根据计算结果,釜体上盲孔部位的应力场及沿主要剖面的应力分布情况如图4、图5、图6、图7所示。

从应力分布图可见,最大应力出现在釜体内壁面,其值为389.34MPa,而孔边缘处最大应力出现在4号点(图6)处,最大值为282.82MPa,相对无盲孔时基本应力(128.72MPa),具有2.2应力集中系数,其余点应力较小。

4 结束语

有限元计算结果表明,带有盲孔的釜体,在设计压力作用下,其最大当量应力发生在釜体内壁面,而不在盲孔周围,尽管孔外缘有2.2的应力集中系数。因此,超高水晶釜釜体上该盲孔的出现,不会影响到该设备的安全运行,但应在使用中加强管理和监控,进行定期检验。

(注:该论文发表于《中国特种设备安全》2007年第1期)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。